超临界600 MW 汽轮机出力下降问题分析

卢承斌,姚永灵

(江苏方天电力技术有限公司,南京 211102)

影响汽轮机机组出力的因素有很多,其中最主要的是通流部分故障。通流故障的发生总是伴随着一些热力参数的变化。通过对汽轮机各通流部分效率的计算分析,以及对各监视段参数的对比,能有效诊断出故障原因,确定故障的大致位置。本文针对某厂3 号机组出力下降的问题,通过研究分析运行参数,计算各级组效率,并与投产性能试验相比较,判断出通流部分的故障类型和位置,可作为分析诊断类似问题的借鉴。

1 设备概况

某厂3 号机组汽轮机形式为超临界600 MW、一次中间再热、冲动式、三缸四排汽、单轴、双背压、凝汽式,型号为N600-24.2/538/566。机组主要参数:主蒸汽压力24.2 MPa (a)、主蒸汽温度538 ℃、调节级后压力16.19 MPa (a)、再热蒸汽压力4.07 MPa (a)、再热蒸汽温度566 ℃、额定进汽量1 740.3 t/ h、低压缸排汽压力(双背压)5.4 kPa/ 4.4 kPa。

2 故障症状

3 号机组投产一年后,机组带负荷能力逐渐下降。在同等负荷下,调节级压力由17.15 MPa升高至18.18 MPa,给水流量在机组真空提高的情况下增加了近30 t/h,调门开度也明显增大。投产两年后,受调节级压力限制,汽轮机夏季最高出力已由630 MW 下降至610 MW 左右,且需要增加再热减温水流量来保持负荷,经济性也显著下降。

3 试验和分析

3.1 系统检查

在3 号机出力下降过程中,机组热力系统除低压旁路B 和高排通风阀少量泄漏外,并无重大泄漏,因此可排除汽水泄漏降低出力的原因。高压加热器运行状况正常,可排除抽汽量增大而降低出力的原因[1]44。此外,汽轮机4 只高压调门开闭正常,现场无异常节流声,表计压力显示压降也正常[2]。排除以上因素后,可将问题集中在汽轮机的通流部分。

3.2 历史数据分析

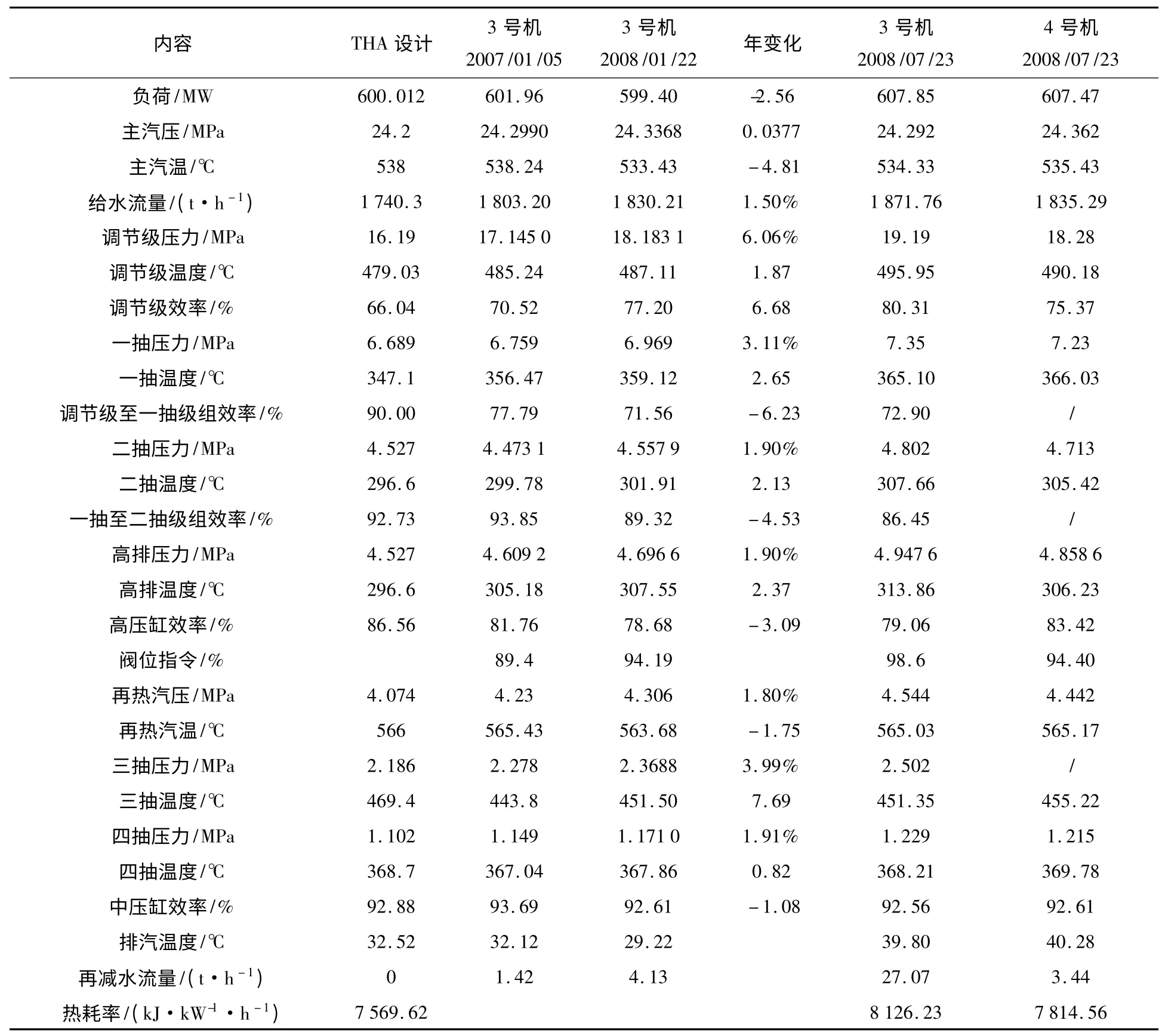

从机组的历史记录中,选择负荷、主参数等具有可比性,且参数稳定、运行时间段较长的3个工况点,整理出表1 所示的数据,其中包含了3号机的投产试验工况(2007年1月)。

表1 3 号汽轮机性能变化

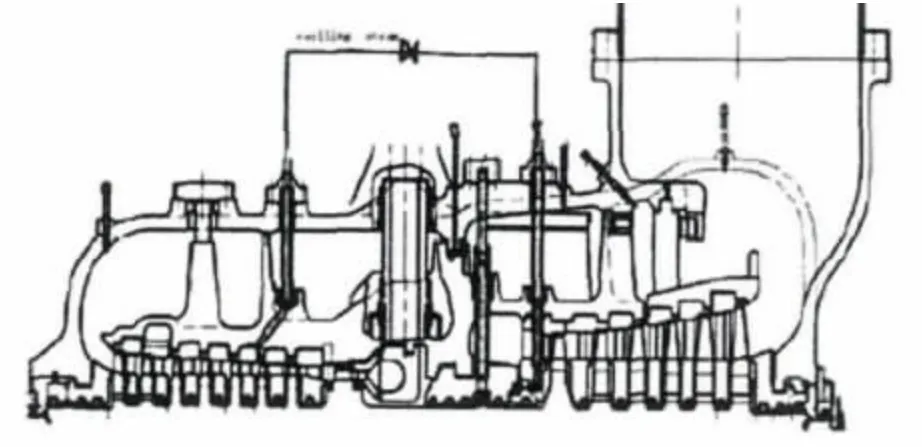

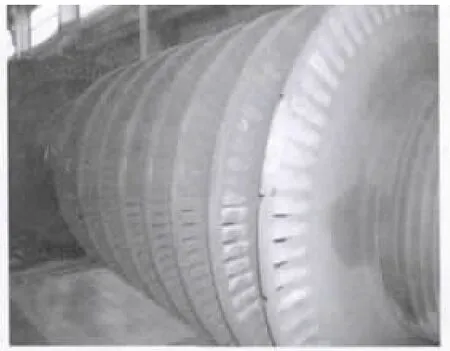

图1 高中压缸剖面图

3 号机2007年1月至2008年1月,其通流部分的性能分析如下:

1)监视段压力。调节级压力、一抽、二抽、三抽及四抽压力均明显升高,其中调节级压力升高最大达6.06%,远高于给水流量的升高幅度;调节级压力升高更快,表明调节级后通流部分存在堵塞、变形,或调节级本身受损伤[1]46。本汽轮机高中压部分纵剖面图见图1。

2)监视段温度。调节级、一抽、高排、四抽温度总体升高不大,约2 ℃;三抽温度升高较大达7.69 ℃,可能原因是过桥汽封漏汽增大。抽汽温度升高,与蒸汽流量增加和级间动静间隙增大有关。

3)高、中压缸及级组效率的变化。调节级效率上升6.68%(绝对),主要是调门开度增大的结果;两个高压级组效率均显著下降,使得高压缸效率降低了3.09%,中压缸效率降低1.08% (绝对)。至2008年7月,高压第2 级组效率持续降低。相对内效率的降低表明高压通流部分存在异常。

3.3 与4 号机的比较

为更好地研究3 号机的问题,将3 号机与该厂同型号的4 号机于2008年7月23 进行了在600 MW 工况下的对比试验。各参数和计算结果见表1,分析如下:

(1)调节级压力:3 号机偏高5%,给水流量高2%,一抽、高排、四抽压力高1.2%~1.8%。调节级、高排温度均高于4 号机。三抽、四抽温度略低于4 号机,可能是过桥汽封漏量偏大。(2)高压缸效率:在阀门开度较大,调节级效率较高的情况下,3 号机却偏低4.36%(绝对),表明调节级后通流效率过低。2 台机组的中压缸效率相差不大,但抽汽参数表明3 号机的过桥汽封量偏大。(3)2 台机主再蒸汽参数相近,3 号机热耗高312 kJ/kW·h,给水流量大36 t/h。

4 开缸前的判断

通过以上分析,初步判断汽轮机出力下降、性能降低的主要原因是高压通流部分异常、高压缸效率低。从调节级效率数据看,可基本排除主汽阀、调阀、滤网以及调节级喷嘴和动叶受损的可能。从高压缸、调节级及高压级组效率变化判断,通流部分异常主要发生在调节级至高排之间,其中一抽至高排之间的级段性能劣化较快。通流部分常见缺陷,包括通流面积变小,喷嘴、叶片或围带受损,通流间隙过大等。通流间隙过大,常常伴随着抽汽温度的异常升高,从3 号机相关参数看可以排除。考察3 号机的历史数据,调节级压力、抽汽压力均随着运行时间逐渐上升,并没有在某一时刻或某一事件后突然升高,带负荷能力也是逐步下降的。由此判断,故障的最大可能是通流部分蒸汽结垢造成的面积减小。此外,3 号机1 号高加疏水阀,运行中频繁被高温氧化皮堵塞,也可能与高压蒸汽积垢有关。

5 开缸后的检查处理情况

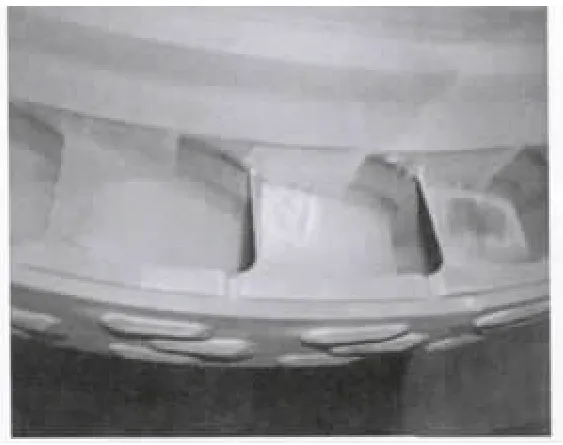

鉴于3 号机的现状和试验分析的结果,决定提前进行揭缸检修。检修前专项试验表明,高、中压缸间过桥汽封漏汽量达到再热流量的9.2%,而设计值仅为1.6%。开缸后发现:高压缸部分结垢严重,各级叶片及静叶栅喷嘴均存在结垢,结垢厚度为0.20~0.50 mm,其中高压调节级喷嘴喉部位置结垢达0.70~1.00 mm(该处喉部尺寸只有4 mm),如图2~图4 所示。中压缸基本未结垢。结垢导致叶片型线改变较大,严重影响高压缸通流部分做功效率。

图2 调节级背面

图3 高压缸排汽

图4 高压转子背面

检修期间,对高压缸通流部分各级叶片及静叶栅喷嘴进行了水力除垢。对汽封间隙进行了调整。大修后的性能试验表明,机组出力达到了设计值,调节级压力大幅下降,汽轮机热耗也大幅降低。

6 结论

3 号机出力下降的主要原因是主蒸汽中超标的铁在高压通流部分析出沉淀,引起严重的结垢,导致通流面积减小,从而使调节级后压力升高,机组的进汽能力减小。同时由于叶片表面结垢使流道严重偏离设计型线,通流效率急剧下降降低了汽缸效率。

回顾开缸前的试验分析,基本判断了故障的原因和部位。略有出入的是对调节级结垢的判断,即调节级效率(主汽门前至调节级后)下降不明显甚至升高,不仅造成了对调节级异常的判断的不确定,还给整个高压缸通流故障分析增加了困难。此外,电厂在蒸汽品质的测试方法、超临界机组标准的把握上的缺陷,导致未能及时发现其异常,也给判断带来了困难。对此,有几点启发:

1)该型超临界600 MW 汽轮机,调门采用复合调节方式,前3 只调门同时开启。本文在分析调节级效率时,只是定性地阐述了调门压损的因素,从实际情况看,开度变化对调节级效率的影响远大于其它类型机组,因而掩盖了调节级本身效率下降的事实。

2)为防止出现试验分析的盲点,应增加调门后压力测点,且无论是投产考核试验,还是大修前后试验,均应进行阀点工况的试验,这对分析判断汽轮机通流故障至关重要。

[1]霍鹏.汽轮机带负荷能力下降分析[J].广东电力,2005,18(11):44-47.

[2]邱应军.某国产300MW 汽轮机通流部分的故障诊断[J].湖南电力,2005,25(5):12-14.