重型燃机燃烧室过渡段制造技术及应用

中航工业沈阳黎明航空发动机(集团)有限责任公司(辽宁 110043)刘春伟 吴会萍 杨树余

燃机燃烧室过渡段是引导燃气流体转接过渡零件,是将燃烧室火焰筒出口的圆形截面过渡为透平导叶前的扇形截面,通过改变截面形状,使气流通道截面积收敛到一定程度而达到涡轮进口截面要求的轴向流速,进行燃机燃烧室后部高温燃气整流,工作温度约为900~1100 ℃。因此,过渡段零件设计上既要保证零件截面由圆形到扇形尽可能平滑过渡,降低阻流损失,还要保证零件型面截面积收敛速度适当,能够改善出口流场均匀性。

从结构设计上看,燃烧室过渡段是由一组按固定角度排列的截面轮廓线被一条贯穿所有轮廓中心的顺滑斜中心线串连成的异形筒体。零件是由圆形截面的进气口和扇形方口截面的出气口组成,中间由过渡截面按照各自固定的角度在斜中线上排列,最终形成一个完整的燃气流通道。因形状、结构复杂,型面变化剧烈,厚度变化大,难以保证刚度及热强度,在高温热冲击条件下易产生较大内应力,成为燃烧室结构中降低使用寿命的薄弱环节。而且,燃机功率不同,燃烧室尺寸亦不相同。这就导致过渡段零组件的加工工艺较为复杂,技术难度高,型别间差异也较大。

1.产品的结构特点

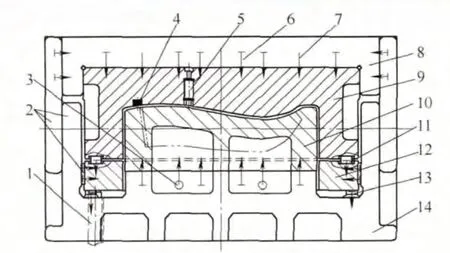

过渡段组件是形状复杂焊接壳体的零件,结构如图1所示,由4个主要零件和6个小零件焊接而成。这些零件有钣金件、机加件及精密铸件,零件材料有N263、FSX-414、L605及HAST X,焊接所需焊丝有B50A783和B21B111,在组合件上焊接的焊缝有13条,焊缝总长约3.2 m,每条焊缝都需分3层焊接。焊缝密度大、变形大,这就导致过渡段零组件的加工工艺较为复杂、技术难度高、型别间差异也较大。过渡段基体材料为N263,厚度为4.78 mm,形状结构复杂、零件型面变化剧烈,型面的轮廓度为2.0 mm,冲压成形困难,容易出现褶皱和减薄的现象。过渡段的外套材料为不锈钢,零件型面复杂且型面上要求加工474孔,孔的位置度1.5 mm。由于零件型面复杂,且孔内不允许有重熔层,因此,孔加工方案确定及加工成为难点。

图1 过渡段组合件UG模型

2.盒型冲压拉伸技术的应用

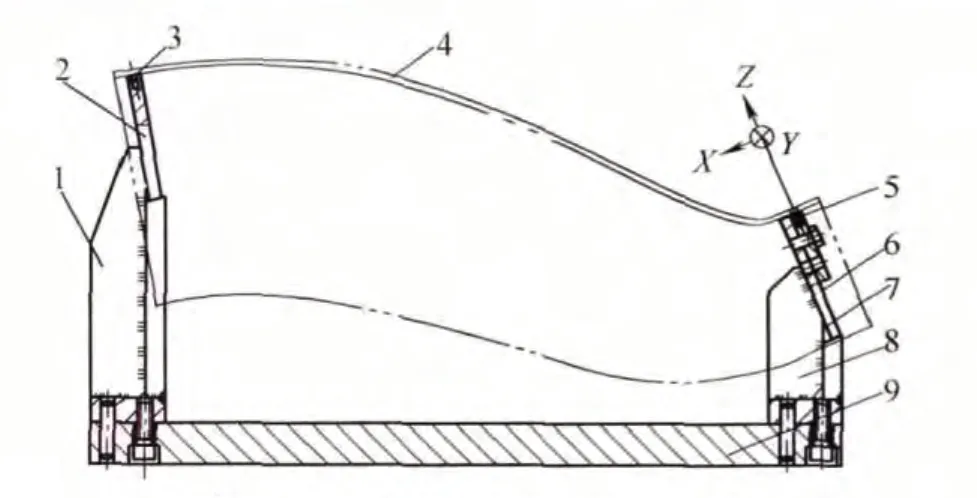

采用“上下分型冲压成形上下半部、再组合焊接”的总体工艺方案,工艺设计接近国际先进水平。图2所示为过渡段的分型UG模型。通过对不同型别过渡段特性尺寸的分析研究,建立了冲压成形模具结构选型预案,以毛料受力分析为基础,预设3种结构方案:自由弯曲结构、带压边弯曲结构和拉深结构。与产品分型特点相适应,设计出行程限位装置、压料限位块等部件,突破了半部冲压成形技术。

如果过渡段脊线的起伏较大,“波谷”进一步加深,即使采用带压边的弯曲结构,也不能完全消除堆积褶皱。此时需采用盒形拉深校正结构,使毛坯在双向拉应力作用下变形、流动,最后“镦死”贴模。比较而言,此结构更容易控制毛料流动变形,可以获得较理想的冲压件,但因其结构特点和变形工艺的需要,毛料四周均需较大的工艺余量,材料利用率显著降低。对过渡段而言,“拉深工艺”与“带压边的弯曲校正工艺”在模具结构上无实质区别,差别仅在于毛料纵向尺寸的大小——毛料足够长,冲压后能够在方、圆口两侧形成侧壁便是“拉深”,否则就是“弯曲”。

图2 过渡段上下分型UG模型

图3所示是过渡段上半部的典型成形模具,其压边圈的结构采用的是曲面结构,与焊接结合线的形状类似,此种结构可较好地解决成形过程中的毛坯“悬空”问题,因其分型面的形状基本与过渡段的“脊线”一致,成形前,在减振力的作用下首先对坯料进行了预弯,这样可实现纵向全型面同步进行变形,避免悬空区聚料现象。

3.空间型面检测技术

过渡段半部成形后的零件为中空零件,且形状复杂,无法经简单测量进行评定。设计制造专用的测量支架(见图4),以零件两端内型面做间断式线接触支撑,消除因零件型面局部异形可能产生的偏差,同时以工艺孔做零件定位(成形时产生工艺窝,经加工后形成工艺孔)。以测量支架圆口支板上的定位销及方口支板为基准,将定位销轴线与零件型面的交点作为坐标原点,建立如图4所示的坐标系。如此建立的三坐标测量用坐标系,与设计基准对应一致。

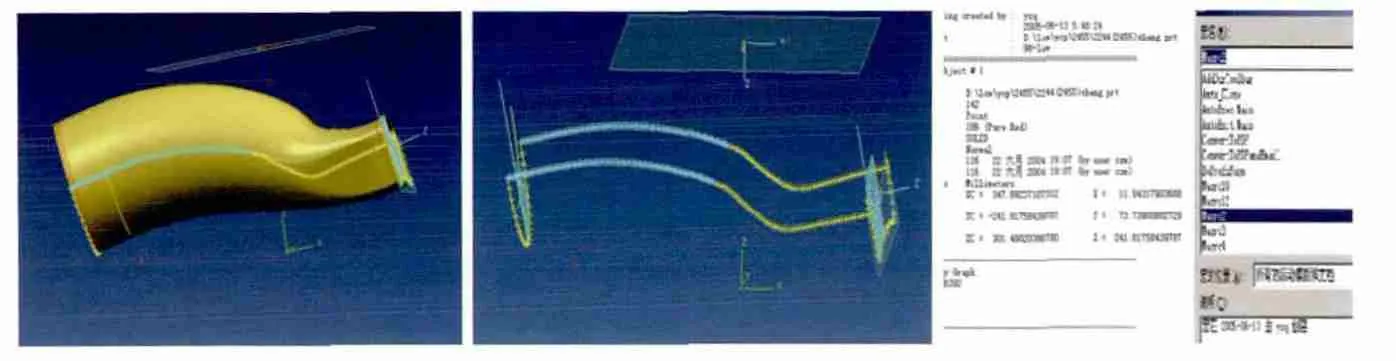

对零件21个截面进行逐一扫描。进行每个截面扫描前需按设计图标定的截面位置、角度进行坐标转换,即将三坐标扫描原点移至被测截面的几何中心。三坐标测量机扫描获得的点位坐标数据不能直接进行零件轮廓评定。需使用记事本、Excel、AutoCAD等应用软件对测量数据进行转换和执行数据采集,生成截面的扫描图形,将其与相应的理论截面图粘贴在一起进行尺寸比较、判定(见图5)。图5中白色线条为零件截面理论轮廓,绿色线条为数据转换生成的实测截面形状。

4.空间结合面的激光加工技术

过渡段焊接结合面为空间曲面,且零件为钣金薄壁件。由于零件特殊的结构特点,因此加工中无法对零件进行压紧。零件在成形过程中,由于“回弹”而造成零件两侧的型面与理论的型面有很大的差异,因此,在加工结合线过程中会造成加工工具与零件出现碰撞现象。在结合线加工过程中,由于零件自身的应力,加工后零件会出现不同程度的变形(每批有变化),因此,为了上下半部更好地配合到一起,加工中上下半部要同时加工,然后根据装配情况,进行程序上的微调。综上所述,采用五轴联动激光设备加工结合面为最佳方案。

使用UG软件,用point set功能在分型线上每3 mm生成一个点,根据弧长共产生256个点,将当前坐标系转换成工作状态的坐标系。图6所示为激光编程用UG模型。通过object→type→point对每个点进行分析并生成文件,在word文件中编辑用于处理机器识别语言的宏程序,将其变成机器语言,编制出设备能识别的代码。加工过程中通过激光设备五轴联动实现空间型面切割。激光切割技术的开发应用极大地缩短了过渡段系列产品的开发研制进度,并使之得以迅速转入大批量生产。

图3 过渡段上半部盒型拉深、校正模具简图

图4 三坐标测量支架及坐标系示意图

图5 扫描图形与理论轮廓对比图

5.空间曲线机械手焊接技术

按照图样要求,过渡段分型面的焊接要求采用钨极氩气保护焊,单面焊双面成型。开始时我们采用手工氩弧焊,但工作效率低且零件焊透效果不好,焊缝宽度不均匀。通过引进德国Cloos公司Robert450机械手焊接系统,采用人工智能新技术,对焊接部位进行激光跟踪,解决焊缝宽度均匀性及焊接合格率等问题,同时通过调整焊接参数,在提高生产效率的同时,还实现了单面焊双面成型。目前已完全掌握了空间曲面机械手自动化焊接新技术,并已经有能力加工所有型别的过渡段和过渡段外套及衬套组件,以及部分型别火焰筒及其外套等产品。

6.安装边整体锻件加工技术

该技术产生的自由锻成形方法是一种优化的锻造方法,能够在普通锻压设备上立式成形,填补了锻造行业的空白。利用此技术制造的整体锻件,其金属流线处于理想的连续且均匀分布状态,零件的组织性较好,所实现的锻件周廓均匀分布的完整流线是其他工艺方法不可比拟的。

安装边整体锻件自由锻成形工艺流程为:棒料→镦粗、冲孔→扩孔→单边拔长→扣角→整形→校型→预锻→终锻→去除毛边、校正。

此技术与同类产品制造技术相比,在提高产品质量、节约原材料及减少加工费用等方面都有大幅度改善,其产品与原始产品相比,能够节约原材料40%~60%,成本价降低50%以上。此项技术成果已获得国家专利。

7.安装边斜孔电火花加工技术

电火花高速小孔加工除了要遵循电火花加工的基本机理外,还有别于一般的电火花加工方法,其主要特点是:①采用中空的管状电极。②管状电极中通有高压工作液,以强制冲走加工蚀除产物。③加工过程中电极要作回转运动,可以使管状电极的端面损耗均匀,不致受到电火花的反作用力而产生振动倾斜。由于高压工作液能够迅速强制将放电蚀除产物排出,因此,这种电火花加工的特点就是加工速度很高,一般电火花小孔的加工速度可以达到30~60 mm/min,比机械加工钻小孔的速度要快。电火花高速小孔加工最适合加工直径为0.3~3 mm左右的小孔,而且理论上深径比可以超过200∶1。

通过研究电火花加工特性,结合安装边斜孔结构特点(见图7),经试验、反复摸索加工参数,建立了一整套适应各型别安装边斜孔加工的数据库,如电极制造公差、导向器导向孔径的磨损量、冷却液电导率、内冷却水的压力及电加工参数等,解决了小径斜孔加工技术难题。

8.高压水切割气膜孔技术

水切割又称水刀、磨料水射流,是最近20年发展起来的加工技术,它可加工的材料范围十分广泛,能切割各种硬质合金、金属、硅酸盐玻璃、陶瓷和大理石等材料。水切割的加工原理是:磨料与高压水(水的压力为380 MPa)首先进行混合,形成高速水射流,以极高的速度经聚焦管喷出,以一定的冲蚀动能冲击工件表面,由此引起材料局部表面形成高度应力集中,产生冲蚀、剪切作用,直至材料失效而被去除。

图6 编制激光切割程序用UG模型

图7 安装边斜孔示意图

燃烧室过渡段各型别过渡段外罩型面上有478~574个孔不等,从方口到圆口孔径从φ(5.22±0.10)~φ(12.70±0.12)mm不等,所有孔位置度均为φ1.52 mm,表面粗糙度值为Ra=3.2 μm。如果采用机械加工方法加工,由于零件型面复杂、轮廓度较大,易造成零件与刀具碰撞而损伤设备,且加工时间较长,机加工留下毛刺也很难去除。如采用特种加工方法加工,会造成零件带有重熔层,这也是设计不能允许的。高压水切割加工切削力小,且与激光切割设备相比,它属于冷加工范畴,在加工过程中产生很少的热量,不会影响加工区金属的金相组织(即加工后没有重熔层),加工表面没有毛刺,表面粗糙度值可以达到Ra=3.2 μm,加工效率是机械加工效率的10倍。加工时使用的软件为Surface Cam专用软件,通过设备的五轴联动实现零件的加工。图8所示为其加工轨迹模拟示意图。

图8 水切割加工轨迹模拟示意图

9.结语

通过重型燃机过渡段的研制生产,建立了一套燃烧室过渡段加工工艺流程,掌握了过渡段加工的各项先进技术,解决了重型燃机燃烧室过渡段加工的国产化问题,并实现了工程化应用。

[1]廉小纯,吴虎.航空燃气轮机原理[M].北京:国防工业出版社,1990.

[2]王洪铭,吴寿生.航空燃气涡轮发动机原理[M].北京:北京航天大学,1998.

[3]杨树余.燃机过渡段冲压成形技术[J].中国新产品新技术,2011(1):147.

[4]王银芝.方盒形体拉深成形中起皱与破裂问题的机理研究[J].现代机械,2011(3):38-39.

[5]中国机械工程学会锻压分会.锻压手册第2卷 冲压[M].北京:机械工业出版社,1996.

[6]杨玉英.实用冲压工艺及模具设计手册[M].北京:机械工业出版社,2005.

[7]杨树余.重燃过渡段截面轮廓度的检测方法研究[J].模具制造,2013(9):77-79.

[8]王西彬,龙振海,刘志兵.金属零件可加工性技术[M].北京:航空工业出版社,2009.

[9]邓英剑,杨冬生.公差配合与测量技术[M].北京:国防工业出版社,2008.

[10]李硕本.冲压工艺学[M].北京:机械工业出版社,1980.

[11]中国航空材料手册编辑委员会.中国航空材料手册[M].北京:中国标准出版社,2002.

[12]张猛,胡亚民.回转塑性成形工艺及模具[M].武汉:武汉工业大学出版社,1994.

[13]中国机械工程学会焊接学会.焊接手册(2)[M].北京:机械工业出版社,2001.

专家点评

文中所述重型燃机燃烧室过渡段为大型异形筒件,形状结构复杂,制造难度较大,在加工过程中使用了复杂型面冲压拉伸成形、空间曲面检测、激光切割、机械手空间曲线焊接、整体锻件加工、斜孔电火花加工以及高压水切割等多项加工技术,形成了一套完整的异形筒体加工制造方案,解决了大型异形筒体的加工难题,并积累了丰富的经验,为其他类似零件的研制生产奠定了基础。