南车玉柴:放飞“装备中国、发动世界”之梦想

《金属加工》记者 卢燕明

南车玉柴四川发动机股份有限公司(以下简称:南车玉柴公司)系由中国南车集团公司、广西玉柴机器集团公司与四川南骏汽车集团有限公司共同投资组建的国有控股企业,于2011年3月7日正式挂牌。这种强强联合的模式,能否成为提升国产发动机国际竞争力的一种尝试?怀着探究之心,本刊记者走进了南车玉柴公司。

中高速发动机技术处于国内领先水平

进入公司大门,“绿色发展、和谐共赢”和“诚信、和谐、务实、创新”的醒目标语,无不彰显着这个强强联合、优势互补合资企业的崭新姿态。据办公室员工介绍,公司注册资本3亿元,现有职工1200余名,是中国西部唯一适用于机车、船舶、汽车和陆用发电等四大领域发动机专业研制的高新技术企业。

在采访过程中,只要记者与员工谈到企业的技术底蕴和发展势头,员工们都显得信心十足。公司在承接南车中速机雄厚的研发、制造、设备资源和同步共享广西玉柴集团高速机研发成果和技术进步的基础上,坚持自主创新与技术引进、消化吸收再创新相结合的技术创新战略思想,快速推出具有自主知识产权产品,确保公司中高速发动机技术处于国内领先水平。

公司目前的主产品有NY200、NY210、NY240、NY280、NY320、MACH-30和YC4D、YC4E、YC6A、YC6J、YC6L、YC6M、YC6C及YC6J燃气机等系列中高速船机、机车柴油机、汽车用柴油机及发电机组,功率覆盖40~9180kW。特别是通过近三年的不懈努力,公司NY32/41大功率中速发动机的研制取得重大成果。该机型具有大功率、高强化、低噪声、低油耗、低排放和低维护的先进性能,单缸功率达510kW,排放标准已达到TierII标准,即将做TierⅢ排放认证。该机型的成功研制,成为国内首例单缸功率超500 kW并具有自主知识产权的中速发动机,可满足我国船舶主推市场和地面电站市场较长时期的要求,对我国打造民族品牌,提升“中国制造”形象有着积极的推动作用。同时,由公司生产的汽车发动机在我国西部享有良好的声誉,极大地提升了四川省汽车产业的核心竞争力,有效带动了区域相关产业成链集聚发展,促进了地方经济建设。

NY3241大功率中速发动机

精良装备和创新工艺铸就一流品质

“公司拥有从德国、瑞典、美国、俄罗斯和韩国等国家进口的机体、连杆和缸头等加工中心等千余台(套)先进设备,并在现有设备的基础上加大更新改造的力度,使各关键零部件的关键工序全部实现数控化,而且适合于小型发动机的缸头柔性生产线也初具规模。”公司技术中心工艺技术部副部长陈爱军解释道:“过去机车用大功率发动机比较定型,三四十年才更新一次;而小型发动机根据排放要求,升级换代比较快,工艺也比较复杂。因此,我们根据大型与小型发动机各自不同的产品结构特点,采取缸头加工柔性生产线与专机并存的工艺布局,为产品升级换代提供了装备保障。”

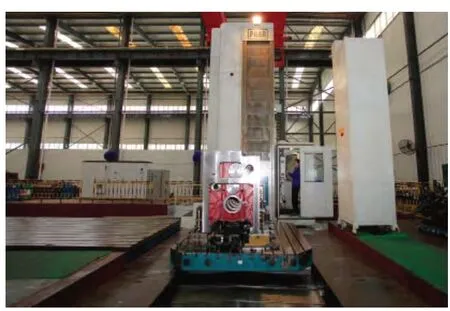

南车玉柴公司大型机体加工设备

中速机机体加工生产线

谈到工艺技术管理,陈部长深有感触地说:“我们做工艺工作的目的:一是保证达到设计要求;二是保证产品质量;三是降低物耗;四是提高生产效率。一切工艺工作都要围绕这4个方面展开,而前两条是根本,后两条是提升效益。”陈部长还例举了两个典型的创新工艺解决方案,为记者解读工艺创新对质量和效益的巨大促进作用。

创新案例1:三分厂生产的三菱大型燃气机机体,其主油道是铸造成型,最大的问题是内腔扭曲导致型砂清理困难,手动操作使用软硬工具均施展不开,对发动机寿命的影响很大。如果引进专用深孔加工机床,至少花费约300万元。而公司利用现有的龙门加工中心自行研制深孔加工装置,通过定制刀具,改变刀具支撑方式,经过大量的工艺试验调整工艺参数,采用合适的冷却和排屑方式,仅仅投入10万元就完成了这个项目。

大型机和中小型机精加工的两条生产线

中速机组装生产线

铸造的主油道内腔采用两端对接方式加工,直径100 mm、总长度接近4 m,接口处偏差仅有1 mm,不但满足了机体主油道内腔表面粗糙度要求,而且还把机床的潜在功能进一步开发出来。这项创新在国内大型机体深孔加工方面是非常难能可贵的。

创新案例2:四分厂改进大型发动机高精度超大螺纹(M60以上)加工工艺,与刀具厂合作开发合金刀片,用车削替代滚压,加工内燃机车240柴油机的连杆、缸头和主轴螺栓等螺纹,不但精度提高,刀具费用也大大降低。因为一个刀片最贵才200元;而一根φ60 mm的丝锥购置成本,少则上千元、多则上万元。可见,切削方式创新节约潜力不可低估。

德国进口的大型发动机机体加工中心

中速大功率发动机试验台

类似的工艺创新不胜枚举。这一点一滴看似细微之创举,让记者感悟到南车玉柴的创新机制犹如一架造血机器,源源不断地为公司输送着新鲜血液。本着“以科学管理构筑发展动力,以严控成本增强竞争优势,以技术创新打造产品平台,以拓展市场创造增长空间,以适应需求获取用户支撑,以资本运作保障发展资金”的战略方针,经过这两年的努力,公司获得了CCSR ISO-9001质量管理体系、IS0-14000安全管理体系、IS0-18000环境和健康管理体系、TS16949质量管理体系及GJB9001B质量管理体系认证,建立了成熟和完善的发动机自我配套制造及其工艺提升、质量保证和售后服务体系,具有一流的品质保证能力。现已形成年产大功率中速发动机500台、小功率高速发动机20万台的生产能力。随着市场的需求,公司将形成年产大功率中速机800台的发动机制造能力。

中国西部最大的发动机专业研制基地

走进中速发动机制造基地——三分厂,记者看到两条加工生产线分列两旁。田宏厂长告诉记者,公司发动机的关键零部件:机体、缸头和连杆加工就集中在此,固定资产近2亿元,仅德国西斯1台设备价值就超过4000万元,特别是在重新布局后,工艺走向非常明确:大型机和中小型机精加工的两条生产线,分别由3台龙门加工中心配1台落地镗铣床构成;另外,还配置了一条粗加工生产线。目前,机体、缸头整体配套能力年产量可达500台,设备精度和制造能力均处于国内同行领先水平。

不仅如此,三分厂还非常重视机床工具的升级改造,如对德国科堡机床的数控系统升级改造,正在与北京蓝拓机电设备有限公司和西门子公司合作开发。

公司将坚持创新发展战略,以“绿色发展、和谐共赢”为企业理念,以“诚信、和谐、务实、创新”为企业精神,致力于将公司建成国内一流、具有国际竞争力的中国西部最大的发动机研制基地,为中国和世界提供经济、可靠和高品质的绿色发动机及成套系统动力解决方案,成就“装备中国、发动世界”的使命,实现“企业兴旺、股东满意、员工富裕”的发展目标和“一流、百亿、和谐、富裕”的梦想。