59/74 kW轮式拖拉机前驱动桥桥壳加工精度恢复

■一拖(洛阳)车桥有限公司(河南 471004)赵 阳 宋星汉 徐文君 李知卫 徐洛平

59/74 kW(80/100 hp)轮式拖拉机前驱动桥是我公司从意大利引进的大功率轮式拖拉机前驱动桥,是我公司的龙头产品,公司对该产品加工质量十分严格,而这也对设备使用性能进行了相当大的考验,设备的静态精度、加工稳定性直接影响产品的质量,设备对我公司能否顺利生产大功率拖拉机前驱动桥有着举足轻重的影响。

1.整体式前桥壳体特征分析

(1) 外形复杂,沿轴向看,前桥壳体外呈现鼓形,且有较大的不规则变化。

(2)工件细长,刚性较差。工件全长近2 m,壳体内无筋板空腔。

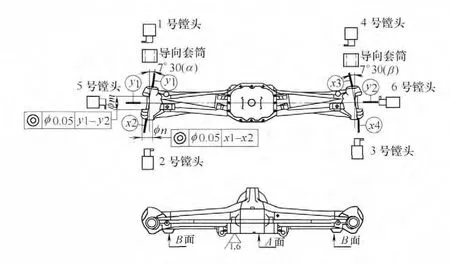

(3)加工精度要求高,各主要孔的精度均为7 级,转向节(φ m)、半轴承座孔(φn)的同轴度公差要求分别φ0.05 mm、φ0.04 mm,主减安装面(A面)表面粗糙度值要求为Ra=1.6 μm(见图1)。

(4)加工部位相互关系错综复杂,特别是需要加工的孔系和面系均呈现空间交叉分布关系,各部位左倾右斜,既不平行,又不垂直。零件的这些特点,对夹具定位、夹紧和设备静态精度要求都非常高。

2.设备结构特点以及影响加工精度原因分析

通过上述前桥壳体零件的特征分析,以加工桥壳45序设备为例,分析设备结构特点,该设备为组合机床采用六轴联动结构,一次进刀加工零件多处部位,夹具定位方式采用一面两销的定位基准,即A面及B面上两定位销孔(见图1)。该工序加工精度一直存在不稳定状态,每次调整都是利用铜皮来填补精度超差。为了解决高产月瓶颈问题,提高公司产品质量,笔者对该设备进行了深度分析,影响加工精度超差原因可能有以下几点:

(1)夹具定位面磨损:导致空间半轴承座孔φm和转向节孔φn交线超差,7°30′角度超差。

(2)地表面下陷:桥壳线整条加工线全部为湿式加工,采用的是地下集体供水结构,地坑内流动切削液使地基下陷,导致设备导轨产生弯曲变形,滑台运动轨迹改变,引起桥壳空间半轴承座孔轴线和转向节孔轴线不能相交,空间角度7°30′超差,柱体x1-x2、柱体x3-x4同轴度超差。

图1 前桥桥壳

(3)操作者的不同:每个操作人员都有各自的操作方法,有些操作者认为清门熟路,便会忽略一些细节,导致加工出来的零件精度会有所偏差。

3.精度恢复方案

根据以上精度超差原因,结合高产月瓶颈问题,为了更好地改善加工质量,提高公司知名度,保质保量地完成采购商对我公司产品需求,保障部和工艺室技术人员针对此问题进行了一次专题讨论会,就其问题讨论具体的整改方案,经过长达2~3 h会议后终于确定整改方案。

(1)制作标准体,在卧式加工中心将4个φ70P9mm转向节孔和2个φ85G8mm半轴承座孔加工成,通过各孔配作心轴4个(2 个φ70 mm 和2 个φ85 mm),安装在相应位置,并保证各自配合间隙在0.01~0.02 mm,如图2所示。

(2)将驱动桥壳装夹到夹具上,用百分表顶在压紧部位,反复压紧松开几次后没有很大的范围变化后,以安装在夹具上的标准体为基准,对各个镗头进行调整,第一步将自制的表架安装在2号主轴上,找正心轴的上母线和侧母线,调整前上母线表读数内0 mm外+0.23 mm,侧母线内+0.3 mm外0 mm,找正上母线和侧母线的目的是为了找正滑台使其行走轨迹为直线,先拉上母线原因(上母线找正后再找正侧母线目的是上母线找正后不用再次吊起动滑台,只需用铜棒敲打滑台左右方向,以免使侧母线再次发生偏移),保证上母线前后压表数值在0.02 mm之内(采用垫铜皮的方式找正,找正完后再根据铜皮的厚度配磨垫片),上下母线压表数值尽量一致,最多不能超过0.03 mm,而侧母线找正方法和上母线找正方法一样,上下母线和左右母线都找正之后,我们将滑台用螺栓固定,因为左右偏移距离太大,螺栓孔的位置已经不对,如果重新配钻螺栓孔费时费力,所以我们改变了螺栓的结构,改变后结构如图3所示。

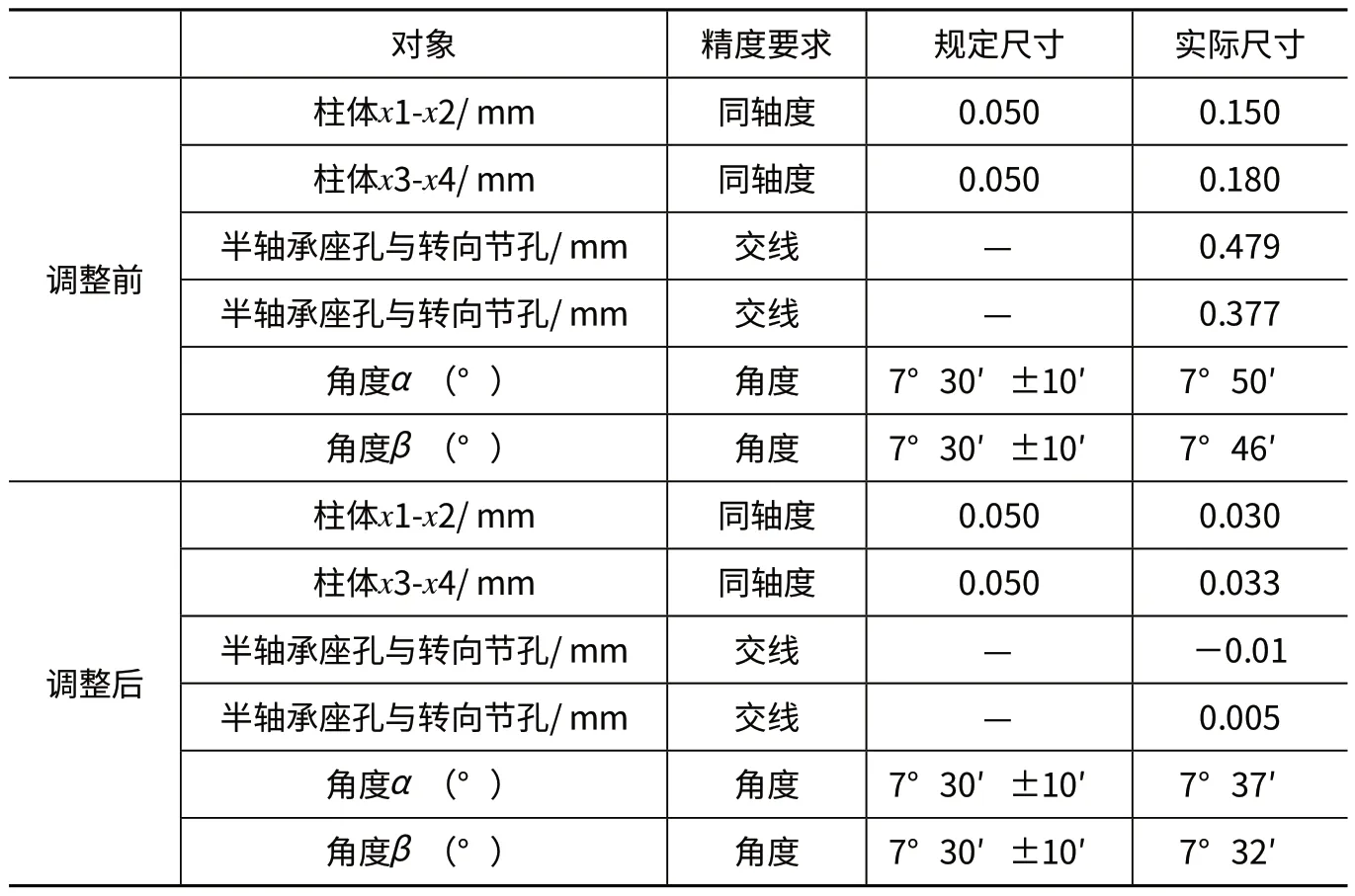

这个结构成功地避开了螺栓孔偏移的问题,将螺栓压紧之后,把两表摆放到图1位置,把百分表调整到0位(尽量保证压表圈数一样),用手旋转主轴一周,观察两表数值情况:首先,调整动力箱保证两表压表数值相差不超过0.03 mm,2号镗头找正后,再找正1号镗头,因为1号镗头为浮动镗头,它是靠导向套筒来保持平衡的;第二步来调整导向套筒,调整导向套筒是利用原有的心轴加上杠杆千分表来找正套筒上母线和侧母线,找正方法和标准与2号镗头相同,然后在根据导向套筒的位置去找正1号镗头的位置,保证1号镗刀进出套筒轻松自如;第三步调整3号镗头和4号镗头,调整前上母线表读数内0 mm外0.35 mm,侧母线表读数内+0.30 m外0 mm,调整方法与1号镗头和2号镗头的调整方法、标准一致;第四步调整5号镗头和6号镗头,保证柱体y1和柱体y2同轴度在0.08 mm之内,调整方法类似其他4个镗头。6个镗头全部调整完之后,将加工一件零件,加工后进行三坐标测量,测量结果如附表所列。

图2 精度调整

图3 螺栓改变前、后

根据整改后的测量结果,我们成功地完成了调整工作,之后利用磁力钻,配钻定位销孔16个,制作定位销安装,连续加工零件,各尺寸均保持稳定状态。

(3)进行收尾工作,将40序和35序简单地调整了一下,保证转向节孔倒角均匀,液压缸销子孔插销通畅。

在以后生产过程中我们将会逐渐地去改变集中冷却装置的结构,彻底防止由于地基下陷而引起的设备加工精度超差问题。

4.结语

实际使用效果证明,通过上述调整方法,对恢复设备原始静态精度起到了一定的作用,这种调整方法既简单又快捷,能够满足设备精度长周期稳定运行要求。作为设备管理人员,我个人认为设备的日常保养是十分重要,只有做好日常维护与保养才能使设备综合效率得以提高。

前桥壳体45序加工精度对比表

[1]李明,王合增,黄培嘉,等.轮式拖拉机整体式前桥桥壳的加工分析[J].拖拉机与农业运输,2000(5):44-47,63.