Q345R异形锥体成形工装设计及经验总结

■秦皇岛秦冶重工有限公司(河北 201406)王永龙

公司生产的炉顶产品中,料罐储存炉料,同时配合上下密封阀的操作,实现布料功能,由上密封阀、焊接钢结构壳体、检修人孔和可更换的耐磨衬板组成。料罐分串罐式、并罐式,其中并罐式炉顶由于投资少、炉顶高度低、上料操作不受布料影响以及连续性好,在大中型高炉上得到了广泛的应用。

在并罐式料罐中,焊接钢结构壳体选用Q345R容器钢板,并且呈异形锥体(斜锥),异形锥体的结构及尺寸由于受到公司内设备及产品结构的限制,无法使用卷板机进行制作,因此需要设计一套相对简易的工装,使用公司内现有的设备的基础上保证壳体制作成形。

1.异形锥体结构及成形工艺

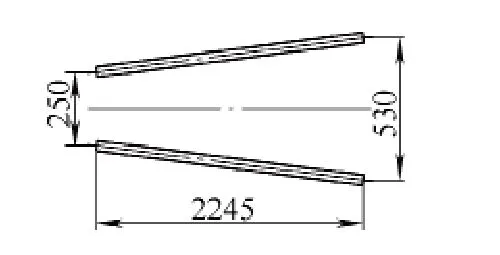

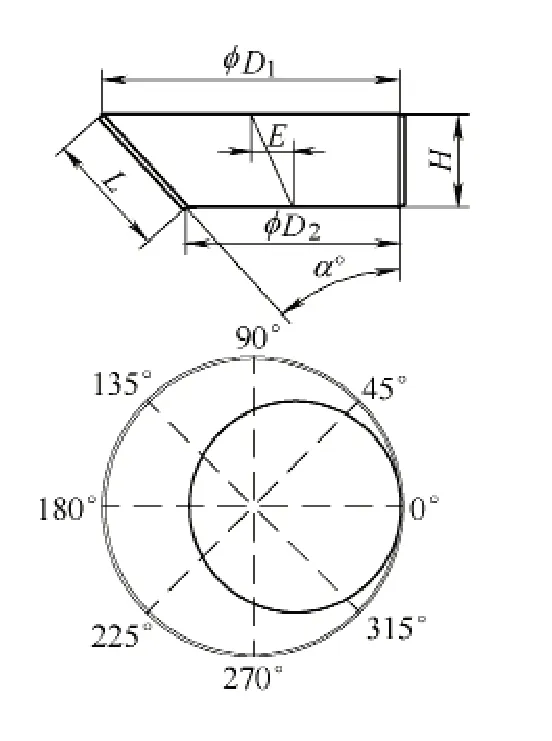

(1)锥体结构及尺寸(选取壳体上某一段)。该工件板厚为40 mm,材质Q345R,锥体最大母线2011.9 mm,如图1所示。

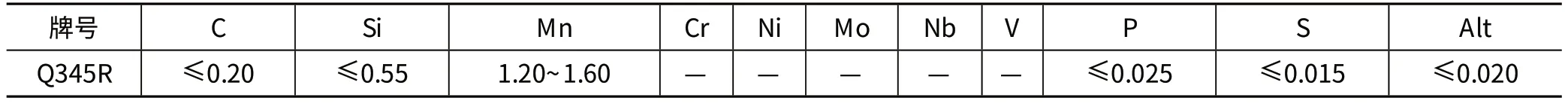

(2)Q345R材质化学成分、力学性能及许用应力情况如表1~表3所示。

(3)成形工艺方法:锥体分两片,分别进行压制,然后再组焊在一起,设备选用800 t油压机。

2.胎具设计与压制成形工艺要求

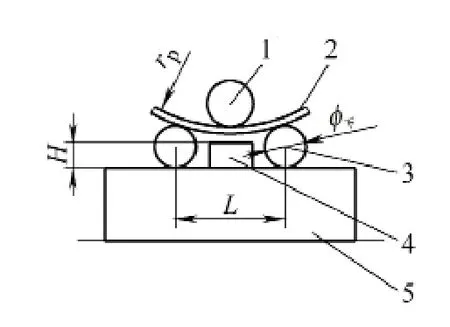

(1)异形锥体冷压成形胎具的总体如图2所示。

(2)下胎支点尺寸计算:根据自由弯曲压弯力的经验公式

式中,t为钢板厚度(mm);B为板料宽度(mm);σb为钢板的抗拉强度(MPa);L为下胎两支点间距(mm)。

由此下胎两支点间距计算公式为L=t2Bσb/F自

已知:t=40 mm,B=2200 mm,σb=490MPa,F自=8 MN。

图1 选取的锥体示意图

L=(402×2200×490)/(8×106)=215.6(mm),取长度L=250 mm。

本锥体为异形锥体,单侧压弯时每道折弯线处的锥度都不同,下胎的宽度及长度按照壳体中最大锥度及长度进行计算,其余部位通过在下胎中间部位放置垫块进行锥度调整。由此下胎具体尺寸如图3所示。

(3)上胎、下胎圆钢直径确定:借鉴三辊卷板机设计规范,上辊直径φ上=L/(1.1~1.3)。其中L为下胎中心距,取L=250 mm。

图2 异形锥体冷压成形胎具示意图

图3 下胎尺寸示意图

表1 Q345R 钢板的化学成分(质量分数) (单位:%)

表2 Q345R钢板力学性能

表3 Q345R材质的许用应力

所以上辊直径φ上=250/1.3=192(mm)。上胎选用圆钢φ200 mm,材质Q345B。根据经验,下胎所用圆柱直径不宜小于上胎圆柱体直径的3/4。下胎选用圆钢φ150 mm,材质Q345B。

(4)异形锥体制作工艺要点:①下料时毛坯料两边留出直边余量各150~200 mm。②在毛坯钢板上划出放射状压弯线,要求分度准确。③按照锥角调整好上下胎具的位置,上胎中心线对准毛坯钢板压弯线。④先压弯毛坯料的两侧,再压中间部分,并随时用样板检查曲率,测量对角线的偏差。⑤异形锥体成形后,在工作平台上可以使用火焰矫正、拉链固定等手段进行锥体矫正。⑥锥体组对时,不能使用大锤敲击工件,若发现局部对口错边量超差或其他形状超差的问题,应返回上到工序用油压机纠偏。⑦组对完毕后的锥体,需要在内壁做米字形工艺支撑,并点焊。工艺支撑的点焊,应按照Q345R钢焊接工艺要求进行。

3.回弹量控制

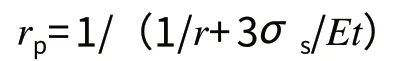

(1)回弹量的计算:该锥体为异形锥体,回弹量的计算可以根据圆锥体冷压自由弯曲回弹量的经验公式进行近似计算

式中,rp为回弹前的弯曲件的半径(mm);R为回弹后弯曲件的半径(mm);σs为板料的屈服极限(MPa);E为板料的弹性模数(MPa);t为板料的厚度(mm)。

根据简单计算出的参数,计算图4中垫块H尺寸

式中,L为下胎两支点间距(mm);rp为回弹前弯曲半径(mm);α为弯曲角度;φ下为下胎圆柱直径(mm)。

在异形锥体实际压制过程中,我公司操作人员是利用样板,通过检测锥体实际成形情况确定的垫块H尺寸,且该尺寸为多变尺寸,在不同锥度的部位,H数值都不同,所以本文不在列出垫块的详细计算过程,仅做示意并罗列出计算公式,以供参考。

图4 异形锥体冷压成形垫块调整示意图

4.异形锥体成形时工艺经验总结

(1)分段锥体应遵循对称原则:料罐下部锥体为多段异形锥体焊接而成,在异形锥体成形的过程中,往往需要分解成两段至多段进行拼接,但是其拼接焊缝所处位置是需要仔细斟酌的。

图5 锥体拼接角度分度图

如图5所示,我公司生产料罐时,图样要求将异形锥体拼接位置放在135°~315°线上,这样给生产造成了不小的麻烦。其一,由于两段锥体都是非对称的形状,在压制时无法对称进行,板料的位置控制难度较大;其二,拼接线的右上侧锥体在315°~0°段内,锥度几乎无法成形,只能近似压制后,靠铆工火焰矫正,增加了作业的难度。

经过车间实际制作过程的经验进行总结,该件的拼接线应该放在0°~180°线,或者90°~270°线上,即分段后的锥体自身影视对称的,这样的拼接方式,不但方便锥体各段成形,也降低了后续的组对、焊接难度,能够节约大量的人力,缩短供货周期。

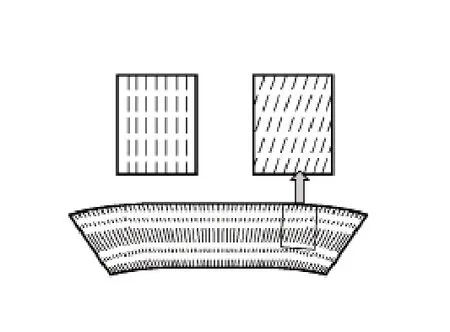

(2)SolidWorks绘制锥体折弯线应遵循“先展开后截取”原则:每个罐体都有3 件称量元件支撑,它与料罐(下锥)贴合的部位是一段截取的投影尺寸为800 mm×1000 mm的锥体,该锥体作为称量原件的加强筋板,需要增加称量原件与下锥体焊接处的锥体刚度,其尺寸如图6所示。

若按照该单件图样尺寸,使用SolidWorks绘制三维实体并展开,利用软件生产的折弯线分布图如图7所示(虚线为折弯线),该折弯线是将锥体进行了等分,所以折弯线分布很均匀,但是按照图7的折弯线将锥体压制成形后,却发现该加强筋板与料罐下部的锥体外壁根本无法贴合,造成该问题的原因出现在了锥体的折弯线上。

该类在异形锥体上截取一部分的工件,在利用SolidWorks软件建模时,必须将该锥体补充完整(可以带有加强筋板外形切口),完整的锥体进行展开,设置折弯线相关参数并生成dwg格式的二维图样后,在展开后的锥体上截选加强筋板的折弯线,如图7所示。

5.结语

料罐产品按期完成了制作,不但保证了产品的交货期,也展现出了良好的质量水平。其Q345R钢锥体使用胎具压制成形技术产生于实践当中,方便实用、投入少、效益高,值得推广。

图6 称量原件加强筋板

图7 加强筋板错误的折弯线(左上)、正确的折弯线(右上)

锥体压制胎具上下胎的关键部位均使用圆钢,在压制锥体前应观察胎具上圆钢的磨损情况,若磨损严重应更换新的圆钢后再进行压制,否则在锥体内外钢板面上与胎具圆钢接触的部位会出现凹痕缺陷。

[1]刘鸿文.材料力学[M].北京:高等教育出版社,2005.

[2]梅启钟.简明钣金冷作工作手册[M].北京:机械工业出版社,1992.

专家点评

异形锥体成形是一个很复杂的问题,是带有很强的经验性的科学,由于影响参数多且不确定,没有很确切的公式进行计算。此文虽然有许多地方没有给出精确地数据,但毕竟指出了大概的操作程序,值得借鉴。对于类似的零件加工,有较强的参考价值。