挡圈冷压成形工艺

柳州市钢圈厂 (广西 545007)周永红

挡圈是可以从车轮中轮辋上拆卸下来的轮缘,轮缘是用来挡住轮胎,防止轮胎在轮辋上发生轴向窜动的部位,如图1 所示。

图1

目前,市场有一种公开的专利号CN200910118389.9轮式工程机械车轮用挡圈制造工艺及其专用模具,是一种热压缩口工艺,通过将低碳钢Q235B 或低合金钢Q345B 加热变形来实现挡圈的形状。采用热加工的办法,能耗高,产品外观质量差,粉尘大,生产环境恶劣,生产效率低,不易形成流水线生产,也不符合国家节能减排的要求。还有一种冷压缩口工艺,但所采用的材料是宝钢标准的汽车结构用冷连扎钢板,价格比Q235B 每吨高出600 元左右,生产成本较高。这两种工艺方法,不论是热加工也好,还是冷加工也好,其本质是在扩口时,尽量减少伸长率——即缩口;热加工是通过加热提高伸长率,冷加工是选用伸长率较高的材料;尽管如此,还是有1%~2%左右的胀爆率,这进一步增加了生产成本,主要是因为在扩口(缩口)时,甚至已经达到了材料伸长率的极限。另外,外资厂也是采用类似的扩口(缩口)工艺,材料、模具都是进口的,价格更昂贵。工艺流程如图2~图4 所示,分别为卷圆筒、扩口(缩口)、成形工艺。

图2

图3

图4

那么,有没有一种办法,既不用加热,又不用伸长率好的材料,更不用昂贵的模具,就能解决挡圈常用材料Q345B 或Q235B 伸长率不足的问题呢?

其实,解决伸长率不足,最行之有效的办法就是在整个制造过程中没有拉伸变形。本着这样一种思想,我们来看一下,从图2 到图3,是扩口,就是有伸长;要是反过来,将圆筒直径直接卷成扩口后的直径,小端直径采用收缩的方法,材料收缩率又超了,会起皱纹,显然更加行不通。若按专利2013100717607 车轮轮辐冷压成形加工工艺那样,先卷成圆饼料,再扩小端喇叭口、最后成形,分别如图5~图7 所示。问题是在扩小端喇叭口时,伸长率同样超了,没法行得通。但是,从图上我们不难看出,既然可以卷成直的圆筒体,如图2 所示,也可以卷成平的圆饼料,如图5 所示,为什么不直接卷成斜的锥筒体,如图6 所示呢!只要这个锥筒体大端直径大于图3 所示的大端直径,小端接近图3 的直径,斜度保持一样,这样所有的问题不就都解决了吗。

图5

图6

图7

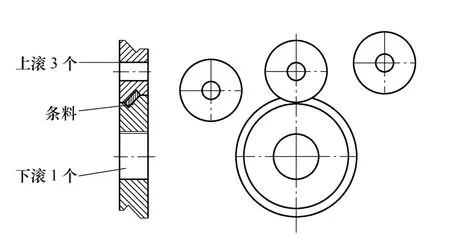

实现这个目标是简单的:首先,设计一套卷圆轮,如图8 所示;将3~6 倍尺扁钢,卷成锥形圆盘料,如图9 所示;再制成如图6 所示的锥筒体;最后压型成图7 的挡圈。

这种工艺自然形成了喇叭口,不需要扩口(缩口),则很好地避开了伸长率不足,造成胀爆开裂报废的问题,节约了由此造成的成本损耗,降低了生产费用。同时,在压型过程中,大端直径 (轮缘)是收缩回来才成形的,没有伸长,只有收缩,说明轮缘是增厚了,意味着这样成形的挡圈具有较高的强度。

图8

由此可以看出本工艺相对旧工艺有如下优点:

(1)减少了一道扩口(缩口)工序,降低了成本,提高了效率。

(2)没有胀爆开裂报废造成的成本损耗,降低了生产费用。

(3)由于收缩使轮缘增厚的缘故,挡圈强度提高了。

(4)没有热加工的高能耗、低产出、外观差的缺点。

(5)直接卷成了锥筒体,使得成形简单化,易于成形,成形压力降低,设备吨位相对减少,能耗成本也降低。

(6)若将图8 中上下滚的斜面按同直径中最大轮缘高度设计,那么同直径不同规格的挡圈都可以用同一副上下滚模,减少模具投入,柔性制造的优点也得到了体现。总之,可以说这是目前为止,较为先进的挡圈工艺。