烧结制粒机滚圈裂纹原因分析

冉 铁,张 琦

(四川省达州钢铁集团有限责任公司)

1 引言

我公司的烧结制粒机(尺寸为φ4 200mm×22 000mm),于2010年9月15日投入试生产,在2012年1月10日的检修过程中发现在滚圈上出现较多裂纹。此滚圈的基本信息是:材质为35钢,单重为28 230kg,外径为4 760mm,内径为4 200mm,壁厚250mm,宽度为1 160mm,要求为整体锻造。

2 检验

2.1 宏观分析

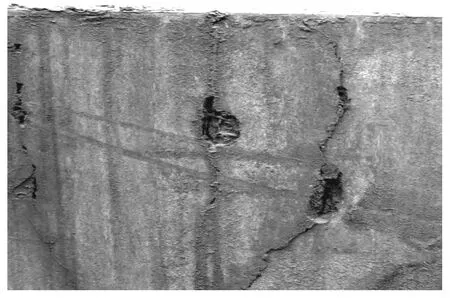

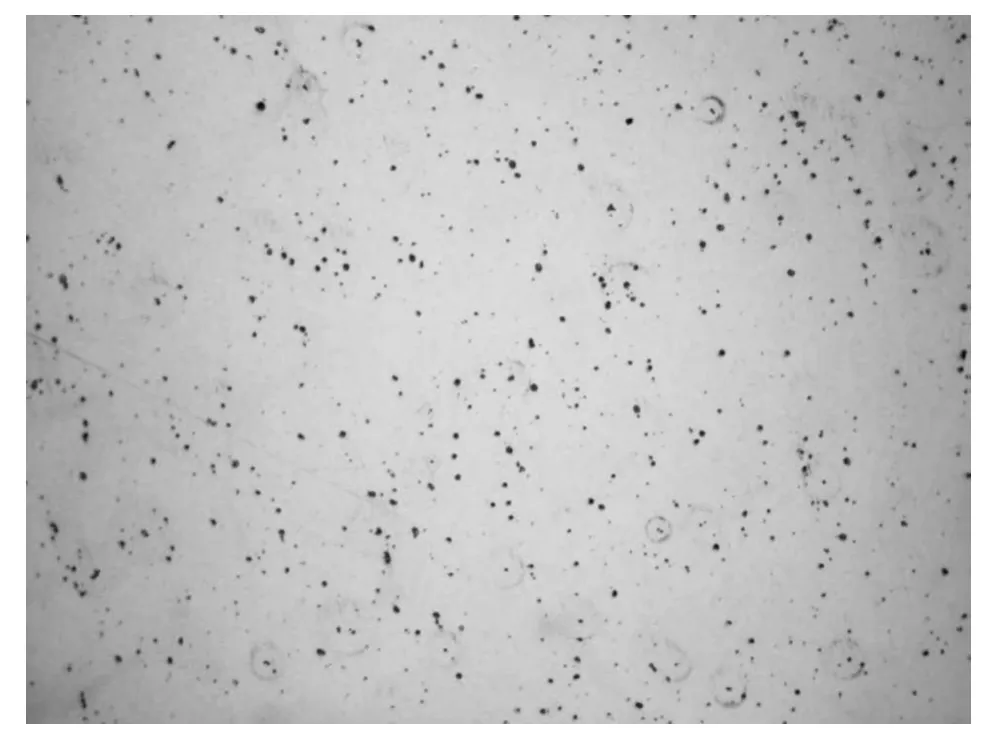

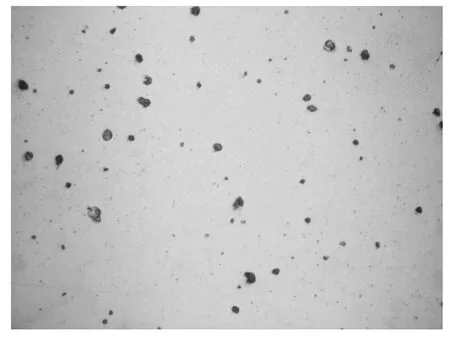

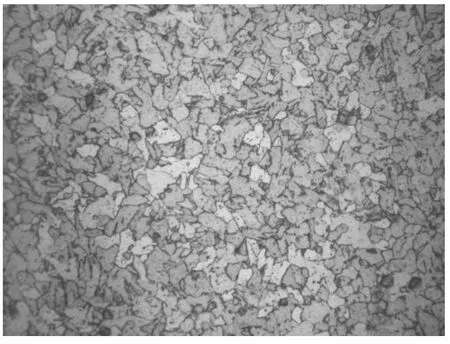

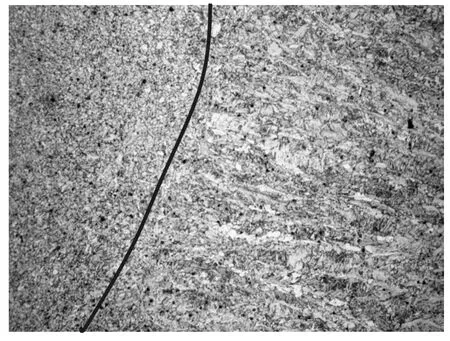

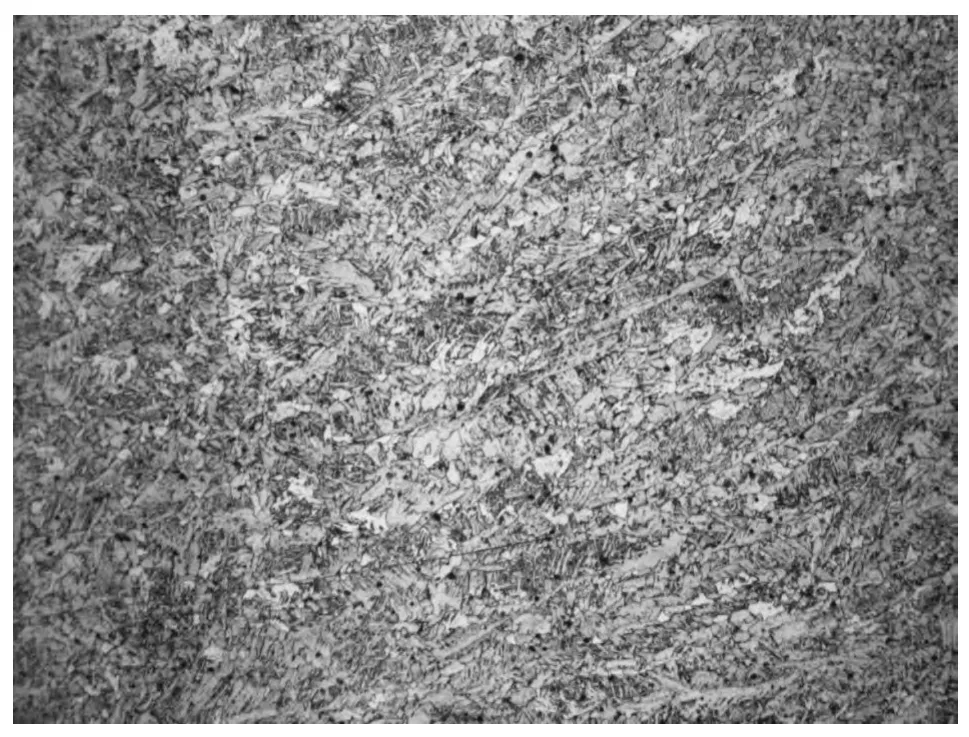

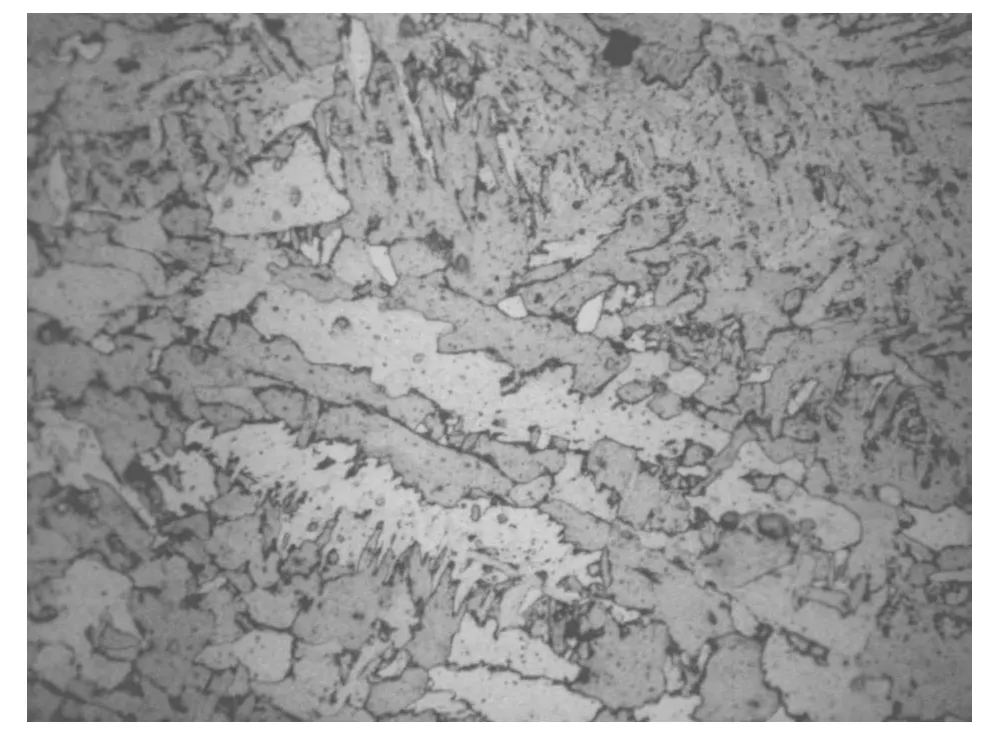

在滚圈表面可见很多裂纹存在,裂纹均大致沿着滚圈纵向(宽度方向)分布,并不平直,有些长约半个滚圈宽度,有些长为整个滚圈宽度,见图1。滚圈表面存在聚集分布的凹坑,见图2,大部分裂纹与凹坑并存,见图3、4。

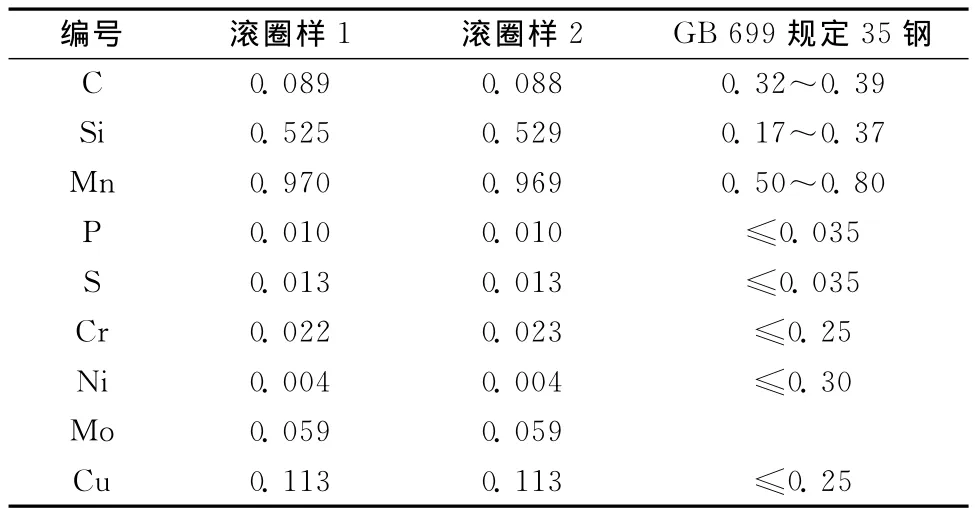

2.2 化学成分

取滚圈开裂部位样块进行化学成分复查,为避免取样误差,取双样检测,检测结果如表1所示。可以看出,滚圈化学成分与国家标准规定的35钢的成分差别很大,含碳量很低,低于0.10%,Si、Mn含量也高于国家标准要求的上限值。

图1 滚圈宏观形貌,表面可见很多裂纹

图2 表面聚集分布的凹坑

图3 表面聚集分布的裂纹与凹坑

图4 表面聚集分布的凹坑与裂纹

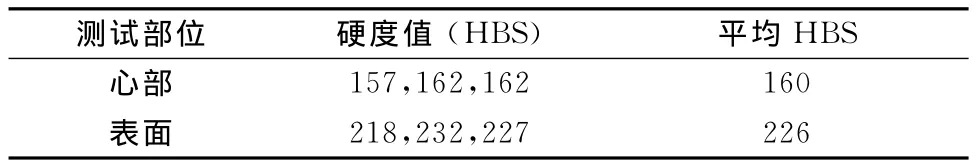

2.3 硬度测试

取滚圈样块进行硬度测试,结果如表2所示。可以看出,滚圈心部的硬度平均值为160HBS,表面的硬度平均值为226HBS,表面的硬度高于心部的硬度。

表1 化学成分(wt%)

表2 硬度测试值

2.4 非金属夹杂物

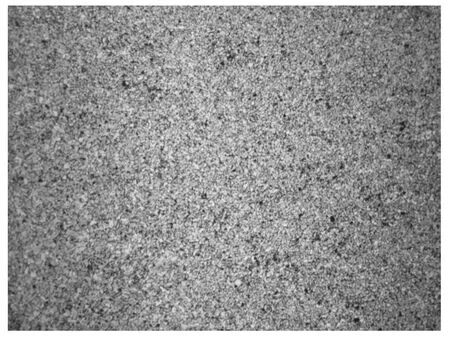

取滚圈开裂部位样块进行非金属夹杂物判别,根据GB/T 10561-2005进行测定和评级,材料中的非金属夹杂物为:球状氧化物,级别为大于3级。非金属夹杂物形貌如图5、6所示。

2.5 低倍酸浸试验

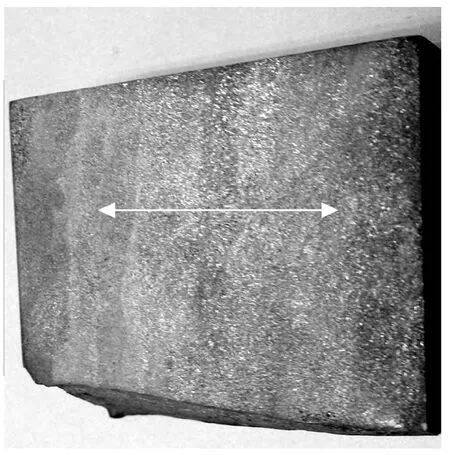

取滚圈开裂部位的样块,按照GB 226-1991“钢的低倍组织及缺陷酸蚀检验法”进行低倍酸浸试验,结果如图7所示。可以看出,材料中未见较严重的低倍缺陷,但有带状特征(图中箭头所示为带状方向),分析认为,该带状特征与滚圈经过了锻造工艺加工有关。

图5 非金属夹杂物 ×100

图6 非金属夹杂物 ×400

2.6 金相组织

取滚圈开裂部位样块进行金相组织判别。金相试样经过腐蚀后,肉眼可见试样表面明亮程度不一,如图8所示。进一步观察发现,图8中灰暗的弧形区域的金相组织如图9、10所示,为等轴状晶粒,而图8中闪亮状块状区域的金相组织如图12、13所示,为长条状晶粒,图11为二者的交界处。分析认为,形成等轴状晶粒与长条状晶粒共存的情况可能与锻造有关。

图7 低倍酸浸后的形貌

图8 金相试样经过腐蚀后表面明亮程度不一

图9 图8中灰暗的弧形区域为细小的等轴晶粒 ×100

图10 细小的等轴晶粒 ×400

图11 等轴晶粒与长条晶粒交界处,线条标记为交界 ×100

图12 长条晶粒交界 ×100

2.7 断口形貌

将图5中开裂部位通过机械加工的办法截取后,打开发现如图14所示,可见:

(1)图5中滚圈表面的裂纹虽然未贯穿,但打开后内部断口光亮,磨损严重,见图14。

(2)断口上有一个凸台,该处左右两侧的纹路均从此处向外发散,这说明凸台为裂纹源,见图14。

图13 长条晶粒 ×100

图14 断口磨损严重

3 分析与讨论

3.1 滚圈质量

从低倍酸酸浸试验(图7)和金相试样腐蚀后的宏观形貌(图8)看,材料中存在带状特征和较明显的变形痕迹,分析认为,这与滚圈经过了锻造工艺加工有关。

滚圈化学成分与国家标准规定的35钢的化学成分差别很大(见表1),含碳量很低,低于0.10%,Si、Mn含量也高于国家标准要求的上限值,即原材料成分有误。

滚圈中非金属夹杂物为球状氧化物,级别高于GB/T 10561-2005中的最高级别3级。

3.2 滚圈开裂方式

在滚圈表面可见很多裂纹存在,裂纹均大致沿着滚圈纵向(宽度方向)分布,并不平直,有些长约半个滚圈宽度,有些长为整个滚圈宽度(图1)。裂纹打开后内部断口光亮,磨损严重(图14)。断口上有一个凸台,该处左右两侧的纹路均从凸台处向外发散,这说明凸台为裂纹源(图14)。分析认为,这种凸台裂纹源的存在,以及滚圈表面聚集凹坑的存在(图2),还有大部分裂纹与凹坑并存(图3、4)的情形,均符合“接触疲劳”开裂方式的特征。

3.3 关于接触疲劳

对于接触疲劳而言,往往其表面存在很大的应力场,首先从接触表面以下的最大交变切应力处的薄弱处(如夹杂物处)产生显微裂纹,这是接触疲劳的疲劳源或裂纹生核阶段。浅表层裂纹斜向表面扩展,当与表面相连时,被裂纹包围的金属块就会产生剥离,形成不同的剥落形状,视程度不同可为点状(如点蚀或麻点剥落),也可为小片状(浅层剥落),还可随着剥落面的逐渐扩大,而向深层扩展,形成深层剥落。综上所述,接触疲劳剥落经历了裂纹萌生—裂纹扩展—裂纹连接—剥离脱落几个过程。

3.4 开裂原因与过程

从开裂滚圈看,原材料成分有误,含碳量太低,不符合GB699-1999“优质碳素结构钢”对35钢的成分规定,造成材料强度低,再加上材料中夹杂物级别高(超过GB10561-2005“钢中非金属夹杂物含量的测定标准评级图显微检验法”的最高级,即3级)。因此,当滚圈工作时,由于表面受到强大的压应力和切应力,滚圈从表层或次表层的最大交变切应力处(特别是夹杂物聚集分布处)开始产生裂纹,再扩展至表面造成片状或块状剥落,随后以剥落处为裂纹源,逐渐向壁厚方向扩展,形成深层次的裂纹,即产生图1~4中肉眼可见的大尺寸裂纹。

4 结论

(1)滚圈的化学成分不符合GB/T699对35钢的成分规定,以及夹杂物级别太高是滚圈开裂的主要原因。

(2)滚圈的开裂为“接触疲劳”开裂方式。