活塞环专用双轴镗床设计

吴福贵

(安庆职业技术学院,安徽 安庆 246003)

1 前言

活塞环的良好性能对汽车整台发动机系统的工作运转十分重要,因而设计与研究活塞环专用机床对于提高活塞环的制造水平意义重大。本人于2013年度成功申报安徽省高等学校省级自然科学研究项目——“活塞环专用双轴镗床的设计与研究”,经过一年来的设计与研究,活塞环专用双轴镗床已经投入使用,实践证明,设计是成功的,设备的加工精度、稳定性和工作效率较以前的设备均有较大提升。

本机床为数字控制伺服系统双轴立式机床,专门用于活塞环车内孔、钩R槽、倒角等工序。

2 本机床对于活塞环镗孔工艺的改进

2.1 传统活塞环镗孔工艺

以意大利Aspera公司为代表,其工艺流程为:钻 6.5通孔→扩孔至 7+0.1→粗镗 7.43+0.036、圆柱度0.01→精镗至 7.935+0.006、圆柱度0.002→滚光 7.938+0.006、 圆柱度0.002。但在精镗工序中,镗床显然难以保证公差0.006 、圆柱度0.002的精度要求,而滚光工序只起强化内表面和提高表面光洁度的作用。故而产生大量废品,这说明意大利Aspera公司的工艺有技术缺陷。

2.2 本机床设计工艺

本机床经过改进,其工艺流程为:将原精镗→滚光改为精镗至 7.92+0.015圆柱度0.006→粗铰至 7.925+0.01、圆柱度0.003→精铰至 7.938+0.006、圆柱度0.002。所用工艺装备为:电镀金刚石铰刀(金刚石粒度粗铰用150目、精铰用180目),简易自制工作台,切削液使用珩磨油。

经过实践验证,应用该工艺加工的产品质量稳定,且经济实用。

3 活塞环专用双轴镗床设计方案

本机床在主传动、进给传动和刀具系统等方面进行了重大改进,大幅度提高了机床工作效率和稳定性,设备采用数控系统控制,主传动变频调速,进给采用伺服工进,运行平稳。除工件装夹为手动外,全部实现自动循环。

3.1 设备结构

本设备包括以下主要组成部分。

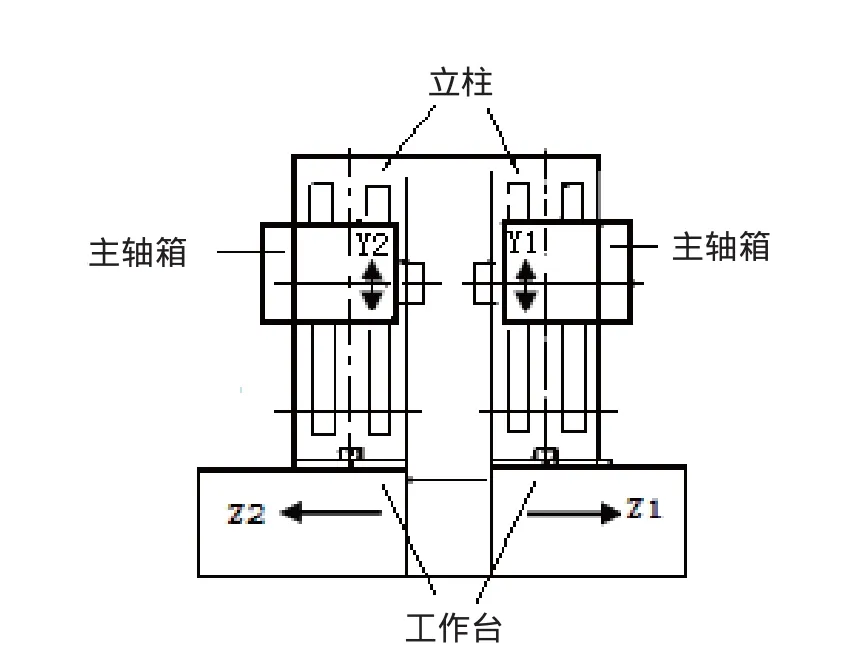

(1)主体结构:主要有主轴箱、床身、立柱、工作台和进给机构等,见图1。

(2)控制部分:包括电气柜、按钮面板、床身电气和冷却泵等几部分。采用日本NMB公司生产的DASEN R2F8000交流伺服数控系统来控制。

(3)驱动装置:包括机床的驱动部件,包括主轴电机和伺服电机。

(4)辅助装置:包括液压装置、润滑和排屑系统等。

3.2 工作原理

图1 机床主体结构图

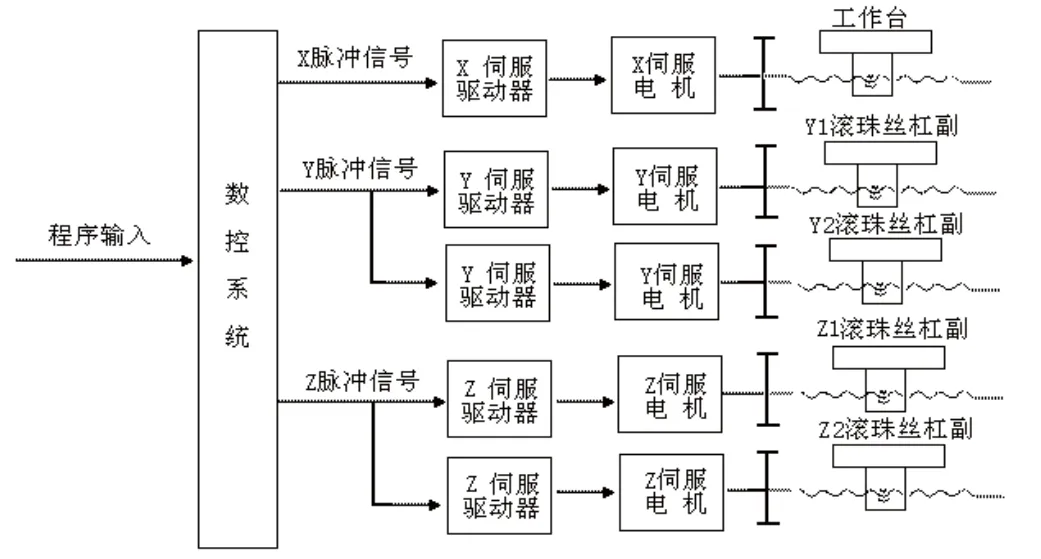

专用镗床工作时,活塞环由专用夹具推入工作台上面,工件通过夹具自动定位并夹紧,确定孔中心与镗杆中心一致。刀具位置确定后,由Z方向导轨带动镗刀进给,Z向进给通过伺服电机带动丝杠副实现。加工过程中,采用手动换刀方式。活塞环专用镗床工作原理见图2。

图2 机床工作原理图

3.3 传动装置

主传动系统采用交换齿轮变速机构,全部变速结构和主轴组件集中装在同一个箱体内,结构紧凑,便于实现集中操控。主传动系统分别接通两个电磁离合器,当左侧电磁离合器吸合时,使齿轮2、3啮合;当右侧电磁离合器吸合时,使齿轮1、4啮合。变速组的滑移齿轮布置在主轴上,为了避免同一滑移齿轮变速组内两对齿轮同时啮合,使两个固定齿轮的间距大于滑移齿轮的总宽度,即留有一定的间隙(1-2mm),且尽量缩小齿轮轴向排列尺寸。主传动的开停装置用离合器实现主轴的启动和停止,制动装置采用电机反接制动。

3.4 进给运动与伺服机构

在进给传动系统中,由于齿轮比主传动系统的齿轮单薄,消耗的功率相对较少。进给系统工作在恒扭矩区域,速度低,扭矩大,功率小。进给运动采用降速结构,以保证操作安全,同时获得较大的扭矩,减少传动误差。各进给运动均由单独的伺服电机驱动,大大缩短了传动链,也减少了传动件数目,有利于提高传动精度,减少误差,各执行件间的传动比由数控系统来保证。由于机床需要同时控制双轴的进给运动,所以系统只可采用开环控制系统。依据零件的加工质量要求,采取提高传动链精度的方法来满足机床加工精度的要求。机床共有主轴箱上下运动(Y1、Y2方向),立柱及主轴箱随镗刀的轴向进给运动(Z1、Z2方向),由于活塞环尺寸有一定变化,镗杆伸出太长会影响加工精度,所以进给运动结构采用丝杠带动主轴箱整体移动和双螺母滚珠丝杠,以尽量消除间隙误差。

由于伺服机构的性能决定着机床镗孔的加工质量(尺寸精度和表面质量)、加工效率和可靠性。因此要求伺服机构要求具有高稳定性、高精度和高速度,以及足够的输出功率和较好的动态品质。数控装置发出的进给脉冲信号,经放大后传给伺服电机,带动镗刀或工作台运动。

3.5 工装夹具

镗套采用固定式单面导向镗套,即导向支架布置在刀具前面。镗模支架用于安装镗套,保证活塞环孔系的位置精度,并可承受一定的切削力。

4 双轴镗床的特性与主要参数

机床采用日本NMB公司生产的DASEN R2F8000交流伺服数控系统。床鞍和下滑板均采用“贴塑导轨”,以提高导轨精度并延长使用寿命。主传动采用变频调速。机床进给由交流伺服电机通过一对齿形皮带轮传给滚动丝杠,带动床鞍刀架运动。尾架装有专用推料气缸。主轴前端安装夹具,后端安装夹紧工件的气缸,刀架安装专用刀座,再放上专用镗杆和成型刀具。如此即可实现精加工活塞环内孔各种型面。当自动循环结束时,通过电动机反接制动实现自动停车。

机床主要参数见表。

5 结论

本文设计的活塞环专用双轴镗床不仅具有高精度高柔性的特点,而且具有长期的精度保持性、稳定性及可靠性。通过使变频电机驱动的主轴传动系统和伺服电机驱动的进给系统相结合,得到最佳的进给量和切削速度。它解决了长期以来国内活塞环制造设备存在的速度不匹配、质量不稳定和效率低下的问题。同时本文所提出的设计方案既能满足当前生产的需求,又能适应将来连杆向多品种、大批量生产发展的趋势。针对国内数控机床功能部件的技术现状,本设计方案也可为国内专用镗床制造技术的发展提供一条具有实际意义的研究途径。

活塞环专用双轴镗床主要参数表

[1]陈廉清,李占斌.双面数控镗床设计[J].组合机床与自动化加工技术,2000(11).

[2]朱谷民.变频器在双轴活塞环梯形面车床中的应用[J].机床电器,2000(01).

[3]霍苏萍.卧式双工位车轴加工数控镗床设计[J].2014(07).