黏结相含量对超音速火焰喷涂TiB2-Ni涂层组织和性能的影响

陈 枭,王洪涛,纪岗昌,白小波,王玉伟

(九江学院 机械与材料工程学院九江市绿色再制造重点实验室,江西 九江332005)

在太阳能热发电储能技术中,铝硅合金储能材料因具有熔化热大、导热系数高、相变潜热大、过冷度小(<5℃)、性能稳定等优点而被作为优秀的中高温储能材料[1],但熔融状态的铝硅合金会对储热容器造成腐蚀,最终影响整个太阳能热发电效率,从而提高成本。因此,液态金属腐蚀性是目前影响铝基合金储热材料在太阳能热发电中应用的主要问题。硼化物陶瓷由于具有极高的熔点、高的化学稳定性、高的硬度和优异的耐磨性而得到广泛应用[2-4]。在硼化物陶瓷材料中,TiB2具有许多优良性能,如熔点高、硬度高、化学稳定性优良、与铝等熔融金属不侵蚀,高温力学性能优异而被作为最有希望得到广泛应用的硼化物陶瓷[5,6]。研究表明,纯TiB2陶瓷涂层沉积后存在诸多问题,如:TiB2陶瓷涂层韧性小,脆性大,具有较大的残余压应力和黏结强度低[7,8]。为了克服以上问题,利用 Ni,Co,Cr,Mo及其合金黏结TiB2陶瓷制备成金属陶瓷颗粒,由TiB2硬质陶瓷相与具有良好塑性和韧性的金属或合金黏结相构成的金属陶瓷复合材料既具有陶瓷材料的高硬度、耐腐蚀性能,又具有一定的韧性[9]。

超音速火焰喷涂技术可将喷涂粒子加热至熔化或半熔化状态,并加速到600m/s以上,从而获得结合强度高、组织致密、气孔率小、性能优越的涂层,同时超音速火焰喷涂技术也是金属陶瓷涂层良好可行的制备方法,由于超音速火焰喷涂的喷涂粉末在火焰中被加热时间短,因此喷涂材料的相变、氧化和分解受到抑制,特别适合喷涂硼化物或碳化物金属陶瓷材料[10-13]。超音速火焰喷涂金属陶瓷涂层是由金属或合金黏结相与陶瓷硬质相组成,金属或合金黏结相保证了金属陶瓷的强度和韧性,陶瓷质点则使金属陶瓷具有高的硬度、耐热性和耐蚀性[10,14]。因此,本研究采用超音速火焰喷涂技术制备TiB2-Ni金属陶瓷涂层,研究不同黏结相含量对制备的TiB2-Ni涂层的组织结构、硬度、孔隙率、抗热震性能及耐熔融铝硅腐蚀性能的影响。

1 实验材料及方法

1.1 实验材料及涂层制备

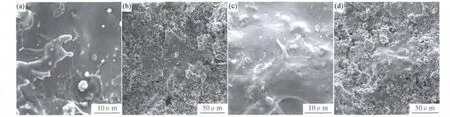

喷涂粉末是采用机械合金化技术制备的TiB2-40Ni(质量比为3∶2)和TiB2-50Ni(质量比为1∶1)金属陶瓷粉末。球磨工艺参数:球磨转速为370r/min,功率为28.8Hz,球磨时间为6h,其中球罐为500mL不锈钢管,磨球为φ20mm、φ10mm、φ6mm 的不锈钢球,两种粉末的表面和断面形貌如图1所示。机械合金化制备的金属陶瓷粉末再通过筛分技术获得粒径为15~45μm的喷涂粉末,喷涂前将粉末进行干燥2~3h。从图1(a-2),(b-2)粉末断面形貌图中可以看到,机械合金化制备的两种粉末中灰色的TiB2陶瓷颗粒包覆在白色的黏结相Ni粉末上,同时发现球形的Ni粉末也有明显的变形,变成长条形。实验选择Q235钢作为基体材料,尺寸为15mm×40mm×5mm,喷涂前用24目刚玉砂进行表面粗化预处理。超音速火焰喷涂采用西安交通大学研制的CH-2000型超音速火焰喷涂系统,在粗化后的基体表面按表1所示的喷涂工艺参数沉积涂层。熔融铝硅腐蚀实验的腐蚀介质采用ZL102,即 Al-12.07%Si(质量分数,下同)合金。

图1 TiB2-Ni粉末的表面(1)及断面形貌(2)(a)TiB2-40Ni;(b)TiB2-50NiFig.1 Surface morphologies(1)and cross sectional micro structure(2)of TiB2-Ni powders (a)TiB2-40Ni;(b)TiB2-50Ni

表1 TiB2-Ni涂层喷涂工艺参数Table 1 Spraying parameters of TiB2-Ni coatings

1.2 涂层组织结构及性能表征

采用附有能谱分析(EDS),Tescan Vega II LSU型扫描电镜(SEM)分析粉末表面和断面组织、涂层表面和断面组织、涂层抗热震后表面和断面形貌及涂层腐蚀后表面和断面形貌特征;采用D8Advance X射线多晶衍射仪进行喷涂粉末、涂层腐蚀前后的物相分析,衍射条件为Cu靶,λ=0.154nm,扫描范围20~90°,扫描速度2(°)/min,管电压35kV。

采用HVS-1000型数显维氏硬度试验机测定涂层的显微硬度,载荷为2.94N,加载时间为20s,每个试样测量10个点,结果取其平均值。

采用图像分析法在涂层断面形貌上选择5个区域进行测定,对5个区域的结果取其平均值作为涂层的最终孔隙率值。

1.3 涂层抗热震及腐蚀实验

采用水淬法测试涂层的抗热震性能,热震实验是将涂覆涂层的试样放在炉温为800℃的SX-4-10型箱式电阻炉中保温20min,然后迅速取出淬入室温的水中(20℃),如此往复循环,直至在涂层的表面首次发现裂纹或剥落现象,即停止实验,记录涂层试样热震循环次数,以此作为衡量涂层抗热震性能的判据。

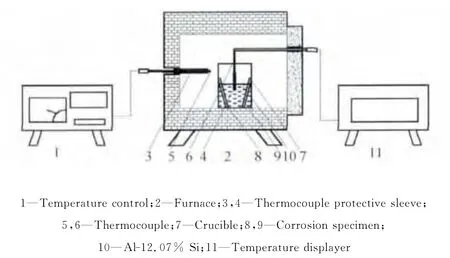

采用浸泡法进行耐熔融铝硅腐蚀实验,将涂层试样浸泡在温度为600℃熔融铝硅(Al-12.07%Si)合金中,腐蚀时间分别为120h,腐蚀装置示意图如图2所示。

图2 熔融Al-12.07%Si合金腐蚀装置示意图Fig.2 Schematic of corrosion system of molten Al-12.07%Si alloy

2 结果与讨论

2.1 TiB2-Ni涂层相结构与能谱元素分析

图3为超音速火焰喷涂的TiB2-Ni涂层和相应喷涂粉末的XRD图谱。从图中可以得到,涂层与粉末的物相之间基本无变化,主要物相为TiB2和Ni两相,喷涂后涂层中未发现非晶相和分解相,这说明在超音速火焰喷涂(HVOF)过程中无物相分解,非晶化等现象产生的其他相,但在涂层的物相中发现少量的氧化物相(Ti2O3和NiTiO3),而在对两种涂层断面组织进行能谱元素分析发现(如图4所示),涂层中的主要化学成分均为Ti和Ni元素,存在少量的Cr和O元素,而B元素由于是轻元素,故无法在能谱分析中显示出来;基体中的主要成分为Fe元素,这表明喷涂粉末在喷涂的过程中产生了少量的氧化现象。在喷涂粉末的物相中则没有发现氧化物的存在,这主要与机械合金化球磨过程中采用惰性气体(氩气)保护有关,即没有发生氧化现象。分析TiB2-40Ni和TiB2-50Ni涂层的物相发现,两者的主要物相相同,但TiB2-50Ni的氧化物的峰值强度更低,分析原因表明,在相同的喷涂工艺参数条件下,随着喷涂粉末中黏结相Ni含量增加,粉末在喷涂过程中氧化程度有所降低。而且随着Ni黏结相含量的增加,TiB2-50Ni涂层中的Ni相衍射峰的强度有所增加。对比两种涂层与粉末衍射峰,可以看到,涂层TiB2峰的强度存在降低的现象,表明涂层中TiB2相含量相对减小,引起这种现象的可能是硬质颗粒在超音速火焰喷涂过程中发生反弹飞溅损失的缘故。

图3 TiB2-Ni涂层和喷涂粉末的 XRD图谱 (a)TiB2-40Ni;(b)TiB2-50NiFig.3 XRD patterns of TiB2-Ni coatings and powders (a)TiB2-40Ni;(b)TiB2-50Ni

图4 TiB2-Ni涂层能谱图 (a)TiB2-40Ni;(b)TiB2-50NiFig.4 EDS analysis of TiB2-Ni coatings (a)TiB2-40Ni;(b)TiB2-50Ni

2.2 黏结相含量对TiB2-Ni涂层微观组织的影响

图5为不同Ni黏结相含量TiB2-Ni涂层的表面形貌。从图5可见,涂层表面形貌均存在完全熔化区(F)和部分熔化区(P)两个区(如图5(b)和5(d)所示),其中图5(a)和图5(c)为涂层表面完全熔化区高倍图,且可发现完全熔化区表面致密平整,而部分熔化区表面疏松,并存在一定的缝隙,其主要原因是:(1)粒子与工件撞击后,在摊平、铺展过程中伴有飞溅产生,造成粒子间的不完全堆积;(2)喷涂粉末的结晶、冷却速率快,后续的粒子未来得及与先沉积的涂层熔合并填满交接的空间就已凝固;(3)喷涂时熔融粒子在涂层冷却至室温的过程中收缩,收缩过程中得不到后续粒子的补充,相互之间产生一部分缩孔等。对比TiB2-40Ni与TiB2-50Ni涂层表面形貌发现,在相同的喷涂工艺参数条件下,TiB2-50Ni涂层表面完全熔化区的范围变大了,说明该涂层在沉积过程中,喷涂粒子熔化更为完全。

图5 TiB2-Ni涂层表面形貌 (a),(b)TiB2-40Ni;(c),(d)TiB2-50NiFig.5 Surface morphologies of TiB2-Ni coatings (a),(b)TiB2-40Ni;(c),(d)TiB2-50Ni

图6为不同Ni黏结相含量TiB2-Ni涂层的断面形貌。由图6可见,涂层的组织均呈典型的灰、白两相交替分布的叠层状结构[15]。图中涂层中的灰色相为陶瓷相TiB2富集区,白色相为金属黏结相Ni富集区,椭圆框内为孔隙。涂层与基体界面结合良好,且涂层与基体为机械咬合,呈现出犬牙交错的现象。分析原因表明,由于基体表面经过喷砂粗化处理,微观上是凹凸不平的,这使得基体与黏结涂层之间形成了良好的“勾接咬合”,有助于提高涂层与基体的结合强度。同时超音速火焰喷涂具有较高的冲击能量,粉末颗粒有高的喷涂速率,由于粉末颗粒在高温停留时间短,所以涂层含氧化物量低,化学成分和相的组成具有较强的稳定性,改善了颗粒的结合状态,从而导致涂层与基体表面的结合强度高[16]。对比 TiB2-40Ni与 TiB2-50Ni涂层断面形貌发现,TiB2-50Ni涂层组织均匀致密,涂层结合良好,白色黏结相Ni在涂层中呈条状和块状,且涂层的平均孔隙率为0.12%,涂层平均厚度为336μm;而相对于 TiB2-50Ni涂层,TiB2-40Ni涂层的组织较差,其黏结相Ni在涂层中呈条状,涂层的平均孔隙率为1.25%,涂层平均厚度为104μm,这说明在相同喷涂工艺参数条件下,TiB2-50Ni喷涂粒子沉积效果更好,获得的涂层孔隙率更低,涂层厚度更厚,说明该涂层具有较佳的致密性。

图6 TiB2-Ni涂层断面形貌 (a),(b)TiB2-40Ni;(c),(d)TiB2-50NiFig.6 Cross sectional morphologies of TiB2-Ni coatings (a),(b)TiB2-40Ni;(c),(d)TiB2-50Ni

2.3 黏结相含量对TiB2-Ni涂层硬度的影响

图7为不同黏结相含量TiB2-Ni涂层硬度值,TiB2-40Ni与 TiB2-50Ni涂层的平均硬度值分别为(643.5±56.8)HV0.3与(597.9±36.1)HV0.3,分析发现随着黏结相含量增加,涂层显微硬度有所降低;同时从涂层的微观组织研究发现,TiB2-40Ni涂层中陶瓷硬质相较多,黏结相Ni在涂层中的变形形态主要为条形状,这说明黏结相Ni在粒子沉积过程中,发生强烈塑性变形也会导致涂层产生加工硬化,而在TiB2-50Ni涂层中黏结相Ni仍有部分呈块状,粒子塑性变形较小,因此分析所得TiB2-50Ni涂层的平均硬度值较低。

图7 沉积涂层的显微硬度Fig.7 Microhardness of coatings

2.4 黏结相含量对TiB2-Ni涂层抗热震性能影响

采用超音速火焰喷涂方法将喷涂材料喷涂在金属工件的表面,以提高基材的耐蚀、耐磨及抗氧化等性能,然而工件的实际工况往往伴随着温度的急冷急热,从而产生内应力。环境温度变化越快,产生应力的倾向越大。涂层在反复的热循环作用下将产生剥离、脱落[17]。因此,涂层抗热震性能的好坏是充分发挥涂层材料特性的关键。图8为不同黏结相含量TiB2-Ni涂层热震后表面和断面形貌图,为了对比两种涂层抗热震性能的好坏,将两种涂层试样同时进行热震实验,当在某一涂层表面发现微裂纹或剥落现象时,即停止实验。在本实验中,在经过60次热震循环后,两种涂层试样经热震后表面形貌未发生明显变化,表面形貌仍为典型的疏松片层组织,在涂层表面形貌中观察到存在部分熔化区(P)和完全熔化区(F)(如图8(a)和8(d)所示),但经过60次热震循环后,在 TiB2-40Ni涂层表面发现明显的裂纹,如图8(a)(低倍)椭圆框内和图8(b)(高倍)所示。这说明在喷涂工艺条件和热震实验条件相同的情况下,TiB2-40Ni涂层抗热震性能较差。研究分析表明,涂层热震后产生裂纹的原因是:在热震的过程中,裂纹多起源于陶瓷涂层内微裂纹的尖端或孔隙处,由于陶瓷涂层内微裂纹的尖端存在应力集中,裂纹易于形成。陶瓷涂层中大量平行或垂直于基体表面的裂纹形成后,随着热震次数的增加,裂纹逐渐扩展、连接。沿垂直于基体表面方向扩展的裂纹,扩展至表面,最终形成表面宏观裂纹[18,19]。

图8 涂层热震后形貌图 (a),(b),(c)TiB2-40Ni;(d),(e)TiB2-50NiFig.8 Morphologies of coatings after thermal shock (a),(b),(c)TiB2-40Ni;(d),(e)TiB2-50N

从图8(c)和图8(e)可以看到,两种涂层在热震后涂层的厚度基本没有减少,涂层与基体界面处结合相当致密而完整,没有明显的间隙和裂纹,且涂层与金属基体呈牢固的机械咬合,其主要原因为实验所用的TiB2及Ni基合金的热膨胀系数均与基体的热膨胀系数接近,因此在热震过程中,涂层中的应力应变集中能得到有效地缓解。同时通过分析发现,TiB2-40Ni涂层表层出现横向裂纹,未发现贯穿于整个涂层的纵向裂纹,且相对于未热震前涂层形貌,该涂层热震后的孔隙率也有所增加,而TiB2-50Ni涂层在热震后微观组织仍致密均匀,在涂层的断面处也未发现裂纹,这说明在这两种涂层中,TiB2-50Ni涂层具有较佳的抗热震性能。

2.5 黏结相含量对TiB2-Ni涂层耐熔融铝硅腐蚀性能的影响

通过将不同黏结相含量的TiB2-Ni涂层及对比试样未喷涂层的Q235钢进行腐蚀时间为120h的熔融铝硅合金腐蚀实验,其腐蚀后形貌如图9所示。从图9(a)和9(c)中可以得出,腐蚀后涂层表面形貌相比于未腐蚀涂层试样表面形貌(如图5(b),5(d))相差不大,在腐蚀涂层的表面仍可观察到部分熔化区和完全熔化区,并且两种涂层表面均未观察到微裂纹的产生现象;从图9(b)和9(d)中可以看到,涂层试样腐蚀后厚度基本无变化,涂层中未发现贯穿整个涂层的纵向裂纹,并且涂层与基体界面处结合致密而完整,无明显的间隙和裂纹,基体没有受到熔融铝液的侵蚀,说明TiB2-40Ni和TiB2-50Ni涂层均具有良好的耐熔融铝硅腐蚀性能,其中以TiB2-50Ni涂层耐腐蚀性最佳。这是因为:(1)两种涂层均具有致密的微观组织,孔隙率低,从而很好地将熔融铝硅溶液与基体隔绝开,起到了良好的防蚀作用;(2)两种涂层均具有特有的层状结构,这种层状结构能够抑制裂纹的进一步扩展,堵住金属熔体原子侵入涂层的快速通道,延缓了涂层的失效过程;(3)本实验中的TiB2陶瓷相化学稳定性好且具有良好的耐熔融金属腐蚀性能,其与黏结相Ni形成的TiB2-Ni金属陶瓷热膨胀系数与基体的热膨胀系数接近,因此在腐蚀实验中具有良好的热冲击性能,涂层与基体之间不会出现间隙或裂纹以致涂层从基体上剥落的现象。图9(e)为未喷涂涂层的Q235钢试样的断面形貌,从图中可以看到,在熔融铝硅合金腐蚀经过120h后,Q235钢试样的断面处出现厚度较大的呈锯齿状的腐蚀扩散层,并在扩散层中出现了较多的凹坑,这些主要是由于熔融铝液对试样造成直接腐蚀的后果。

图9 试样腐蚀后形貌 (a),(b)TiB2-40Ni;(c),(d)TiB2-50Ni;(e)Q235钢Fig.9 Morphologies of specimens after corrosion (a),(b)TiB2-40Ni;(c),(d)TiB2-50Ni;(e)Q235steel

图10为TiB2-Ni涂层试样与未喷涂涂层的Q235钢试样在熔融铝硅合金中腐蚀后的XRD物相分析图,从图10(a)中可以得到,腐蚀后的涂层试样的物相与未腐蚀前的物相基本相同,主要物相仍为TiB2和Ni两相,这说明 TiB2-40Ni与 TiB2-50Ni涂层均未与熔融铝液发生反应生成其他相;而从图10(b)中可以看出,未喷涂涂层的Q235钢试样在进行120h腐蚀后,其表面主要物相为FeAl3,Fe2Al5,Fe2O3和Fe3O4相,结合Q235钢试样腐蚀后的断面形貌图分析可进一步得到熔融铝液与Q235钢中的Fe发生扩散反应生成了FeAl3及Fe2Al5,其中铁的氧化物主要是由于试样高温取出时暴露在空气中被氧化造成。因此综合分析得到,TiB2-40Ni与 TiB2-50Ni涂层均具有较好的耐熔融铝硅腐蚀作用。

图10 试样腐蚀后XRD图谱 (a)TiB2-Ni;(b)Q235钢Fig.10 XRD patterns of specimens after corrosion (a)TiB2-Ni;(b)Q235steel

3 结论

(1)采用超音速火焰喷涂方法在Q235基体上制备黏结相含量不同的TiB2-Ni涂层,涂层均具有致密的显微组织,呈典型的叠层状结构,其中TiB2-50Ni涂层显微组织更为致密,孔隙率为0.12%。

(2)涂层中的主要物相与粉末相同,主要为TiB2和Ni两相,其中TiB2-50Ni涂层在喷涂过程中被氧化程度低。

(3)随着黏结相含量增加,涂层显微硬度有所降低,其中 TiB2-40Ni与 TiB2-50Ni涂层的平均硬度值分别为(643.5±56.8)HV0.3与(597.9±36.1)HV0.3。

(4)TiB2-40Ni涂层在热震后表面出现裂纹,而TiB2-50Ni涂层在热震后微观组织仍致密均匀,在涂层的断面处也未发现裂纹,TiB2-50Ni涂层具有较佳的抗热震性能。

(5)进行120h的熔融铝硅腐蚀实验后,Q235钢断面出现腐蚀扩散层,而经过喷涂后的两种涂层试样能很好地防止熔融铝液对基体的侵蚀,并且以TiB2-50Ni涂层耐熔融铝硅腐蚀性能最佳。

[1]张寅平,胡汉平,孔祥东,等.相变储能-理论和应用[M].北京:中国科学技术大学出版社,1996.18-21.

[2]ITOH H,NAKA S,MATSUDAIRA T,etal.Preparation of TiB2sintered compacts by hot pressing[J].Journal of Material Science,1990,25(1):533-536.

[3]HOKE D A,MEYERS M A.Consolidation of combustion-synthesis titanium diboride material[J].Journal American Ceramic Society,1995,78(2):275-284.

[4]BERGER M.Thick physical vapor deposited TiB2coatings[J].Surface Engineering,2002,18(3):219-223.

[5]贾宝平.Ti基TiB2渗层材料在铝电解惰性阴极方面的应用研究[D].长沙:中南大学,2004.

[6]王宝龙,赵俊国,王文武.TiB2材料的特性及其在铝工业中的应用[J].轻金属,2004,(5):23-26.WANG Bao-long,ZHAO Jun-guo,WANG Wen-wu.The characteristic and application in aluminium industry of TiB2material[J].Light Metals,2004,(5):23-26.

[7]JONES M,HORLOCK A J,SHIPWAY P H,etal.A comparison of the abrasive wear behaviour of HVOF sprayed titanium carbide and titanium boride-based cermet coatings[J].Wear,2001,251:1009-1016.

[8]BEHNAM L.Elevated temperature oxidation behavior of HVOF sprayed TiB2cermet coating[J].Transactions of Nonferrous Metals Society of China,2010,20:243-247.

[9]黄春杰,李文亚,余敏,等.冷喷涂制备颗粒增强钛基复合材料涂层研究[J].材料工程,2013,(4):1-5,11.HUANG Chun-jie,LI Wen-ya,YU Min,etal.Investigation on particles reinforced titanium matrix composite coating fabricated by cold spraying[J].Journal of Materials Engineering,2013,(4):1-5,11.

[10]赵文轸.超音速火焰喷涂—热喷涂领域的最新技术[J].材料保护,1997,30(12):19-21.ZHAO Wen-zhen.HVOF—the new technology of thermal spraying[J].Materials Protection,1997,30(12):19-21.

[11]朱心昆,林秋实,陈铁力,等.机械合金化的研究及进展[J].粉末冶金技术,1999,17(4):291-296.ZHU Xin-kun,LIN Qiu-shi,CHEN Tie-li,etal.Research and progress in mechanical alloying[J].Powder Metalluray Technology,1999,17(4):291-296.

[12]简中华,马壮,曹素红,等.超音速火焰喷涂 WC-Co与 NiCr-Cr2C3涂层磨损性能研究[J].材料工程,2007,(4):21-24.JIAN Zhong-hua,MA Zhuang,CAO Su-hong,etal.Study on wear resistance of WC-Co and NiCr-Cr2C3coatings sprayed by HVOF[J].Journal of Materials Engineering,2007,(4):21-24.

[13]崔永静,王长亮,汤智慧,等.超音速火焰喷涂 WC-17Co涂层微观结构与性能研究[J].材料工程,2011,(11):85-88,96.CUI Yong-jing,WANG Chang-liang,TANG Zhi-hui,etal.Microstructure and performance of WC-17Co coatings fabricated by high velocity oxy-fuel spraying[J].Journal of Materials Engineering,2011,(11):85-88,96.

[14]DOLATABADI A,MOSTAGHIMI J,PERSHIN V.Effect of a cylindrical shroud on particle conditions in high velocity oxy-fuel(HVOF)spray process[J].Journal of Materials Processing Technology,2003,137(1-3):214-224.

[15]李方坡,王引真,孙永兴,等.反应超音速火焰喷涂TiC-TiB2-Ni涂层的组织性能[J].中国石油大学学报,2009,33(1):99-102.LI Fang-bo,WANG Yin-zhen,SUN Yong-xing,etal.Microstructured and property of reactive high velocity oxygen fuel spraying TiC-TiB2-Ni coatings[J].Journal of China University of Petroleum,2009,33(1):99-102.

[16]吴姚莎.超音速火焰喷涂纳米Ni60-TiB2复合涂层及其耐磨耐蚀性能研究[D].广州:华南理工大学,2011.

[17]王赫莹.热镀锌锅内壁陶瓷涂层制备及其耐锌蚀机理的研究[D].沈阳:沈阳工业大学,2007.

[18]MILLRE R A,LOWELL C E.Failure mechanisms of thermal barrier coatings exposed to elevated temperature[J].Thin Solid Films,1982,95(3):265-273.

[19]郭洪波.EB-PVD梯度热障涂层的热循环失效机制[J].金属学报,2001,37(2):151-155.GUO Hong-bo.Failure mechanism of gradient thermal barrier coating subjected to thermal cycling[J].Acta Metallurgica Sinica,2001,37(2):151-155.