冻融循环下无黏结预应力钢绞线耐久性的实验研究

邹洪波 ,罗小勇,周奇峰

(1. 中南大学 土木工程学院,湖南 长沙,410075;2. 湖南工程学院 建筑工程学院,湖南 湘潭,411104)

无黏结预应力混凝土技术是建设部“八五”、“九五”及2010发展纲要科技计划重点推广项目之一,是我国建筑工业发展的重要技术方向。无黏结预应力技术属于后张法的一种,具有无需留孔灌浆、孔道摩擦小、易形成跨度曲线、施工简便等优点,在国内外已广泛应用。然而在其不断推广的过程中对其耐久性的研究却相对落后。我国在1993年就发布了JGJ/T 92—93(《无黏结预应力混凝土结构技术规程》)为行业标准[1],其中没有涉及耐久性方面的问题。我国于2004年对原规程进行了修订,修订后的规程(JGJ 92—2004)给了一些提高无黏结预应力混凝土结构耐久性的技术措施[2],但没有考虑冻融循环对无黏结预应力结构耐久性的影响。一般认为预应力混凝土的耐久性比普通混凝土要好。然而调查发现对后张法预应力混凝土桥梁的耐久性问题不能忽视[3]。对于预应力混凝土的耐久性,现在的研究集中于混凝土,对于受力状况下混凝土的碳化[4−6]、冻融[7−8]、氯离子侵蚀[9−11]等问题已有相关的研究。而对于预应力筋耐久性问题的研究几乎没有。混凝土和预应力筋由于温度变化下的膨胀系数不一样,在反复冻融循环下,必然会导致预应力筋,特别是高应力状态下的无黏结预应力钢绞线的应力损失。一些学者进行了大量的试验观测与分析,提出了总预应力筋损失近似估算值[12]。美国混凝土学会与土木工程学会(ACI-ASCE)第423委员会于1958年提出的“预应力混凝结构设计建议”对混凝土弹性压缩、收缩、徐变和钢材的松弛引起的总损失值(不包括摩擦及锚固损失)进行了规定[13]。但都没考虑冻融次数对预应力损失的影响。同时无黏结预应力钢绞线的耐久性完全依靠保护层的保护,在冻融循环作用下保护层是否仍然有足够的保护作用,钢绞线是否有足够抵抗腐蚀的能力,这些都有待研究。本实验目的是为了了解预应力钢绞线在冻融循环下的预应力损失和冻融循环下钢绞线及其保护层的抗腐蚀能力。

1 冻融循环下的预应力损失实验

1.1 实验设计

制作 2根无黏结预应力钢绞线混凝土试件(编号DY)。试件所用混凝土强度等级为 C40,试件尺寸(长×宽×高)为100 mm×100 mm×400 mm。采用原材料为:425号普通硅酸盐水泥;中河沙,细度模数为2.60;碎石,最大骨料粒径15 mm。28 d龄期下测得混凝土强度等级为C41。钢绞线采用1×7 标准型,公称直径为15.2 mm。采用后张法无黏结预应力混凝土试件,在张拉端安装测力计,用以控制初始的张拉应力及测量钢绞线在不同的冻融循环次数的预拉力。试件如图1所示,钢绞线实际应力水平如表1所示。冻融循环试验按照 GBJ 82—85(《普通混凝土长期性能和耐久性能试验方法》)中抗冻性能试验的快冻法进行。在规定的冻融次数后测量钢绞线的预拉力损失值。

1.2 实验结果及分析

图1 DY试件Fig. 1 DY specimen

表1 DY试件应力参数Table 1 DY specimen stress parameters

试件冻融过程中钢绞线有效预拉力随冻融次数的变化曲线见图2。由图2可以看到:当混凝土所受的压应力较大时(DY1),钢绞线预拉力随混凝土的冻融次数增加而降低;当混凝土所受的压应力较小时(DY2), 钢绞线预拉力随混凝土的冻融次数增加而增加。

李金玉等[14]研究表明:随冻融循环次数的增加,混凝土的吸水率呈逐步增加的趋势。吸水率的增加会导致混凝土的体积、应变的增加,这种体积、应变的改变如果受到预压力的限制,必然反过来对施加的预应力产生影响。经ASTM C671改进后形成的“受冻混凝土试件临界膨胀试验标准”检验过的大量混凝土试件也表明:混凝土试件伸长率随冻融循环次数增加而逐渐增加[15]。冻融循环对预应力钢绞线预应力损失影响,可以概括为以下几个因素:(1) 冻融循环过程中混凝土伸长率的改变必然会影响其钢绞线的预应力改变;(2) 混凝土在冻胀作用下发生劣化,对钢绞线的支撑作用将下降,从而导致预应力钢绞线产生的应力损失;(3) 冻融对预应力钢绞线的腐蚀有着加速作用,钢绞线受腐蚀后其截面会减少,加在结构上的预应力必然会受到损失;(4) 钢绞线和混凝土由于存在热膨胀差,在温度变化时必然也会引起预应力损失。当压应力较小时,压力对混凝土的伸长约束较小,混凝土吸水产生的纵向伸长导致钢绞线预应力的增加(即因素(1)超过了因素(2)~(4)的预应力损失),钢绞线预应力也就随混凝土的冻融次数增加而增加;当压应力较大时,压力足以制约混凝土在冻融循环下的伸长,此时因素(2)~(4)的预应力损失超过了因素(1)的预应力的增长,情况则与之相反。由以上分析可知:混凝土的压应力水平是影响无黏结预应力钢绞线在冻融下预应力损失变化趋势的主导因素,它有一个临界值,超过这个临界值,预应力随冻融次数增加而降低,低于这个临界值,预应力随冻融次数增加而增加。根据实验结果平均值,偏于安全考虑,这个临界值暂取0.4fc。

图2 预应力随冻融循环次数变化图Fig. 2 Prestress change with freezing-thawing cycle times

1.3 冻融循环下无黏结预应力钢绞线预应力损失模型

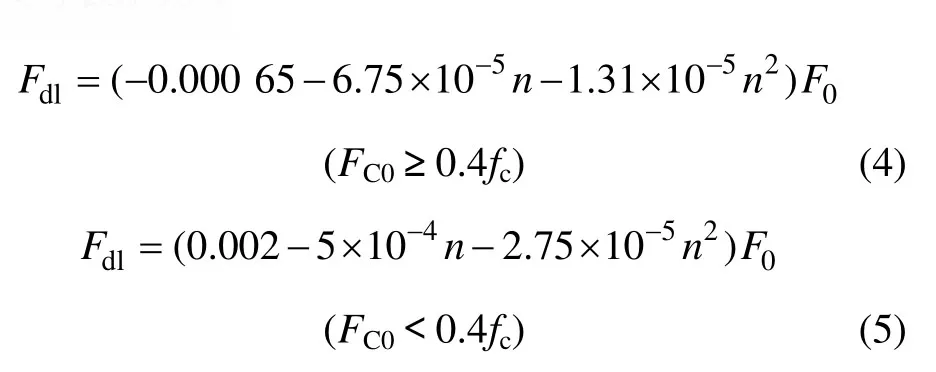

由于引起预应力损失的因素较多,要分别确定各个因素引起的预应力损失比较困难。但是,可以根据试验中的预应力钢绞线随冻融次数的变化数据建立冻融循环作用下预拉力损失的综合值。定义常态下钢绞线的初始有效预拉力为F0。K为冻融作用下预拉力损失的综合系数,此系数主要与冻融循环次数有关,因此,冻融循环下钢绞线的预拉力损失值可表示为:

根据试验结果回归分析(见图 3)后的系数K可表示为:

其中:n为混凝土冻融循环次数;FC0为F0所对应的混凝土应力水平。因此,冻融循环下钢绞线的预拉力损失可表示为:

图3 系数K的拟合曲线图Fig. 3 Fitting curve of coefficient K

式中:Fdl为n次冻融循环后钢绞线的预拉力损失;F0为钢绞线的初始有效预拉力,用混凝土应力水平表征;fc为混凝土轴心抗压强度。

需要指出的是:在实际工程中,无黏结预应力混凝土结构中的钢绞线张拉控制应力在(0.40~0.75)fptk之间,本试验中由于实验条件有限,试件尺寸短小,钢绞线控制应力并未满足此要求,但混凝土的应力水平能满足实际工程应力水平,实验结果仍具有指导意义。

2 冻融循环下钢绞线及其保护层的抗腐蚀能力实验

2.1 实验设计

为检验保护层的抗腐蚀能力,设计3组(每组3段,每段长250 mm)无黏结预应力钢绞线放置在冻融箱里进行冻融,以模拟冻融循环对钢绞线防护层性能的影响:第 1组(编号 XW)将钢绞线两端套管各伸出 25 mm,里面填以防腐油脂,然后浸入水中,以研究聚乙烯套管完好时冻融循环对防腐油脂性能影响;第 2组(编号 XP) 钢绞线两端不填充防腐油脂,直接浸泡在水里面,以研究聚乙烯套管破损时冻融循环对防腐油脂性能影响;第3组(编号XS)无黏结预应力钢绞线,除去聚乙烯套管和防腐油脂后浸入水中,以研究聚乙烯套管和油脂都损坏时钢绞线的腐蚀情况。

如表2所示,为研究多因素对无黏结预应力钢绞线腐蚀的影响,设计2组预应力构件(构件参数与2.1节所述一致),一组将其浸入室外水中,环境按常态考虑;另一组经受冻融循环。待冻融循环结束后,将常温和冻融试件中的钢绞线取出(除去聚乙烯套管和油脂),截取端部的 250 mm 长,并分别将其编号为CTXP(常态下预应力构件中的钢绞线)和 DYXP(冻融状态下预应力构件中的钢绞线),分别检测编号为XP,DYXP和CTXP钢绞线的质量, 衡量不同因素对钢绞线的腐蚀影响程度。

2.2 实验结果及分析

本试验钢绞线经200次冻融循环后,XW试件两端及XP试件的防腐油脂颜色已经由暗黄变成乳黄色,但在钢绞线上的黏附能力依然良好。去掉XW和XP的外包材料及防腐油脂,可以看到XW(聚乙烯套管完好)试件基本无腐蚀,而 XP(聚乙烯套管破损)试件与XS(无聚乙烯套管和油脂保护)试件都有轻微腐蚀,其中XS试件表面出较大的腐蚀面,见图4。由图4可见:只要钢绞线能受到防腐油脂的有效保护,钢绞线就能避免受到腐蚀(如试件 XW),但油脂对中心丝未做涂覆,水分仍然可以从钢丝间隙渗入,从而引起钢绞线的腐蚀(如试件XP)。对油脂涂覆到中心丝的问题,已有专家提出该项要求,这种要求从防腐的角度是合理的,可减少钢丝间隙中水分渗入的可能,但从力学性能角度,一旦中心丝与边缘丝被润滑脂填充,带来的是后张过程中中心丝与边缘丝张力不均,将会影响应力的均匀性和松弛性能,尚需综合考虑。钢绞线腐蚀锈蚀质量损失率按下式计算:

式中:Lw为经n次冻融循环后钢绞线锈蚀质量损失率;mn为经n次冻融循环并除锈后钢绞线质量,g;m0为冻融循环前钢绞线质量,g。

试验中由于聚乙烯套管和油脂的存在难以确定钢绞线的初始重量,按每米标准长度重量换算钢绞线的初始重量必须知道每段的准确长度,因为切割钢绞线两端难以保持完全平整,以长度换算钢绞线的初始重量也行不通。考虑到本试验中钢绞线的锈蚀是微量的,计算钢绞线腐蚀质量损失率时采用锈蚀后的钢绞线质量代替冻融前钢绞线的质量,这样也不会带来计算上较大的偏差。

3组试件经200次冻融循环后其质量损失率计算值见图5。图5反映了不同因素下钢绞线的锈蚀情况。试样设计及其编号见表2。若将表2中检测到无黏结预应力钢绞线(XP)的腐蚀情况计为因素1对钢绞线的腐蚀影响,钢绞线(CTXP)的腐蚀情况计为因素2对钢绞线的腐蚀影响,钢绞线(DYXP)的腐蚀情况计为因素3对钢绞线的腐蚀影响。依据设置的试验条件知:因素1反映冻融对钢绞线腐蚀的影响,因素2反映预应力对钢绞线腐蚀的影响, 因素 3反映冻融+预应力双因素对钢绞线腐蚀的影响(见表2)。

表2 试验试件设计及其编号Table 2 Specimen design and code

图4 XW,XP和XS试件经200次冻融循环后腐蚀情况Fig. 4 Corrosion condition of XW, XP and XS after 200 freezing-thawing cycles

图5 不同试件的锈蚀比较Fig. 5 Comparison of different specimens corrosion

从图5可以看出:冻融、预应力、冻融+预应力因素下钢绞线锈蚀质量损失率分别为0.147%,0.156%和0.329%。比较XP和CTXP钢绞线,其锈蚀率比较接近。由于试验中常态下的钢绞线的预应力(约0.18fptk)不大,应力腐蚀影响很小,试验结果主要表现在温度对钢绞线的腐蚀影响上,可见低温(或负温)下钢绞线的腐蚀率是非常低的。Tuutti[16]的研究表明:钢筋在低温(−20~10 ℃)的锈蚀率较低,但锈蚀速度随温度的升高增加较快;钢筋在较高温度(10~20 ℃)的锈蚀率较高,但锈蚀速度随温度的升高增加较慢。冻融试验的温度是在−17~8 ℃之间变化的,试验中钢绞线的腐蚀情况和Tuutti的研究是相符的。

而 DYXP钢绞线的腐蚀率达到 0.329%,分别是XP钢绞线的2.2倍、CTXP钢绞线的2.1倍,比单独冻融和预应力下钢绞线腐蚀率之和还大,可见多因素下的钢绞线腐蚀率不是各因素的简单叠加,各因素的相互影响作用是大于单独因素的简单叠加的。在应力状态下,钢绞线表面产生了微裂缝, 冻融在混凝土内部产生的微裂缝使侵蚀性介质(如含氧气的水溶液)更容易接近钢绞线从而进入钢绞线的微裂缝腐蚀钢绞线,腐蚀沿裂缝深入,应力再促进裂缝发展,应力越大,钢材受腐蚀的速度越快。

3 结论

(1) 当混凝土所受的压应力较大时,钢绞线预拉力随混凝土的冻融次数增加而降低;当混凝土所受的压应力较小时, 钢绞线预拉力随混凝土的冻融次数增加而增加。这里混凝土应力水平有个临界值,这个临界值暂取0.4fc。并根据回归分析,得到了冻融循环下无黏结预应力钢绞线预应力损失模型。

(2) 钢绞线能受到防腐油脂的有效保护,保护层的完整性严重影响钢绞线的耐久性,这点在施工中要特别注意。

(3) 在冻融和预应力共同作用下,无黏结钢绞线的腐蚀率大于各因素单独作用时腐蚀率的简单叠加,这点应在无黏结钢绞线耐久性设计时加以考虑。

[1]JGJ/T 92—93, 无黏结预应力混凝土结构技术规程[S].JGJ/T 92—93, Technical specification for concrete structures prestressed with unbonded tendons[S].

[2]JGJ/T 92—2004, 无黏结预应力混凝土结构技术规程[S].JGJ/T 92—2004, Technical specification for concrete structures prestressed with unbonded tendons[S].

[3]隋莉莉, 权新蕊, 邢锋, 等. 国内外后张法预应力混凝土桥梁耐久性研究[J]. 工业建筑, 2011, 41(1): 105−110.SUI Lili, QUAN Xinrui, XING Feng, et al. State-of-the-art of research on durability of post-tensioned concrete bridges[J].Industrial Building, 2011, 41(1): 105−110.

[4]涂永明, 吕志涛. 应力状态下混凝土的碳化试验研究[J]. 东南大学学报(自然科学版), 2003, 33(5): 573−576.TU Yongming, LÜ Zhitao. Experiment and research of presteressed concrete structure in carbonation corrosive environments[J]. Journal of Southeast University (Natural Science Edition), 2003, 33(5): 573−576.

[5]田浩, 李国平. 受力状态下混凝土试件碳化试验研究[J]. 同济大学学报(自然科学版), 2010, 38(2): 200−205.TIAN Hao, LI Guoping. Experimental research on carbonation of forced concrete specimens[J]. Journal of Tongji University(Natural Science), 2010, 38(2): 200−205.

[6]罗小勇, 邹洪波, 黄素辉. 不同应力状态下混凝土碳化耐久性试验研究[J]. 自然灾害学报, 2012, 21(2): 194−198.LUO Xiaoyong, ZOU Hongbo, HUANG Suhui. Experimental study on durability of concrete carbonation at different stress states[J]. Journal of Nature Disasters, 2012, 21(2): 194−198.

[7]张建业, 余红发, 麻海燕, 等. 盐腐蚀与应力作用下混凝土的冻融损伤及抑制[J]. 混凝土, 2009, 30(12): 32−37.ZHANG Jianye, YU Hongfa, MA Haiyan, et al. Action of salt corrosion and stress concrete freezing-thawing damage and its restrain[J]. Concrete, 2009, 30(12): 32−37.

[8]慕儒, 严安, 严捍东, 等. 冻融和应力复合作用下 HPC的损伤与损伤抑制[J]. 建筑材料学报, 1999, 2(4): 360−363.MU Ru, YAN An, YAN Handong, et al. Damage and its restraint of high performance concrete due to the combined action of freezing thawing cycles and loading[J]. Journal of Building Materials, 1999, 2(4): 360−363.

[9]袁承斌, 张德峰. 不同应力状态下混凝土抗氯离子侵蚀的研究[J]. 河海大学学报(自然科学版), 2003, 31(1): 50−54.YUAN Chengbin, ZHANG Defeng. Diffusivity of chloride in concrete in different stress states[J]. Journal of Hohai University(Natural Sciences), 2003, 31(1): 50−54.

[10]Dhir R K, Jones M R, Ng S L D. Prediction of total chloride content profile and concentration/time—dependent diffusion coefficient for concrete[J]. Magazine of Concrete Research,1998(1): 37−48.

[11]Mangat P S, Molloy B T. Prediction of long term chloride concentration in concrete[J]. Materials and Structures, 1994, 27:340−346.

[12]卢志芳, 刘沐宇. 一种混凝土结构长期预应力损失计算方法[J]. 武汉理工大学学报, 2011, 33(7): 83−87.LU Zhifang, LIU Muyu. Long-time prestress losses analysis method for concrete structure[J]. Journal of Wuhan University of Technology, 2011, 33(7): 83−87.

[13]沈明燕, 钟新谷. 混凝土箱梁腹板竖向预应力损失的模型试验研究[J]. 工程力学, 2010, 27(9): 168−173.SHEN Mingyan, ZHONG Xingu. Experimental study on the loss of vertical prestress in the webs of concrete box girders[J].Engineering Mechanics, 2010, 27(9): 168−173.

[14]李金玉, 曹建国, 徐文雨. 混凝土冻融破坏机理研究[J]. 水利学报, 1999(1): 41−49.LI Jinyu, CAO Jianguo, XUN Wenyu. Study on the mechanism of concrete destruction under frost action[J]. Journal of Hydraulic Engineering, 1999(1): 41−49.

[15]ASTM C671—94, Standard test method for critical dilation of concrete subjected to freezing[S].

[16]Tuutti K. Service life of structures with regard to corrosion of embedded steel[C]// Rilem Quality Control of Concrete Structures. Stockholm, Sweden, 1979: 293−299.