水泥窑用后镁铁铝尖晶石砖性能研究

杨树磊

(中国矿业大学(北京),北京 100083)

20世纪90年代以来我国水泥工业迅猛发展,尤其是新型干法水泥工艺的大力推广和普及,镁铬砖因其优异的性能在水泥工业烧成系统上得到了大规模的应用,与此同时,用后镁铬砖及含铬水泥带来的铬污染愈发严重[1]。替代镁铬砖,实现水泥生产流程的无铬化,已成为我国水泥行业绿色发展的必然趋势。

氧化镁-铁铝尖晶石砖替代镁铬砖应用于水泥回转窑的炉衬,为水泥回转窑提供了一种新的炉衬概念。几年来,氧化镁-铁铝尖晶石砖被全面应用在水泥回转窑的高温带[2],其良好的结构柔韧性、挂窑皮性能、抗碱盐侵蚀能力为其提供高的适应能力。在回转窑中挥发份多、机械应力严重的条件下取得了良好的使用效果,证明氧化镁-铁铝尖晶石砖是一种理想的回转窑用耐火材料[3-6]。本文就水泥回转窑用后氧化镁-铁铝尖晶石砖的物理性能、物相组成和显微结构进行分析和表征,探寻用后残砖的物理性能变化及挂窑皮机理。

1 用后残砖制样

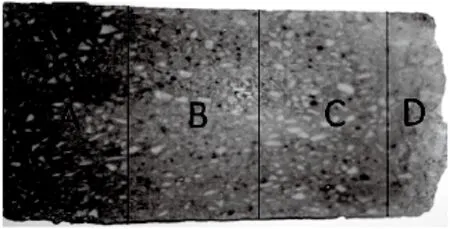

按图1将用后镁铁铝尖晶石砖划分为A、B、C、D四部分。按GB/T2997-2000 测定A、B、C试样的显气孔率和体积密度,按GB/T2997-2000测定A、B、C试样的抗折强度;用XRD和SEM分析和表征A、B、C、D试样的物相组成和显微结构。

图1 用后镁铁铝砖取样示意图

图1为用后镁铁铝砖取样示意图。据图1知,用后镁铁铝尖晶石砖形成了一定厚度的窑皮。窑皮的生成延长了耐火砖的使用寿命,使回转窑筒体不受损伤;储存热能,减少了热量向外散失;充当传热介质,提高了热效率;粗糙的窑皮表面,降低了粉料流动速度,延长了料在窑内反应时间[7]。

2 A、B、C三试样物相分析及物理性能表征

2.1 A、B、C三试样物相分析

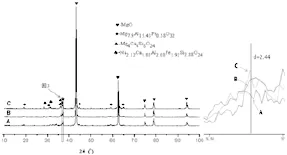

图2为A、B、C三试样XRD叠加图谱。有图2可知,A、B、C三试样物相组成为方镁石(MgO)、尖晶石(Mg7.9Al15.43Fe0.58O32)、透辉石(Mg4Ca4Si8O24)和硬玉(Na2.12Ca1.88Al2.08Fe1.92Si8O24)。

图2 A、B、C三试样XRD叠加图谱 图3 A、B、C三试样尖晶石XRD叠加图谱

有图3知A、B、C三试样尖晶石对应的衍射峰依次增强,说明镁铁铝尖晶石砖在使用过程中,镁铝尖晶石中的Mg2+和Al3+分别被部分Fe2+和Fe3+置换形成尖晶石固溶体——Mg7.9Al15.43Fe0.58O32,并且沿着镁铁铝尖晶石砖的温度降低(TC>TB>TA)的轴向方向尖晶石固溶体含量逐渐减少。尖晶石固溶体生成反应的体积效应及方镁石和尖晶石固溶体线膨胀系数的差别等所造成试样内部众多的结构缺陷和结构应力,使裂纹的形成和扩张发生在众多地方。随着尖晶石固溶体含量的增多这种裂纹和扩张进一步增强,致使气孔率依次增大。

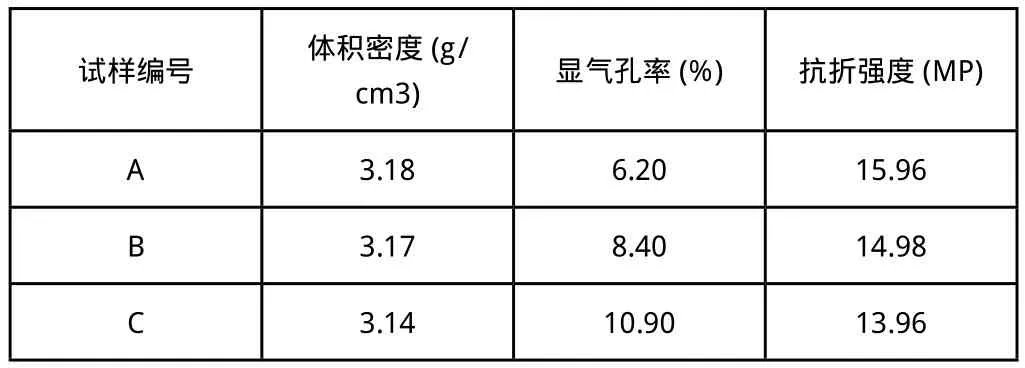

2.2 A、B、C三试样物理性能表征

表1 用后镁铁铝尖晶石砖A、B、C试样物理性能

3 挂窑皮机理

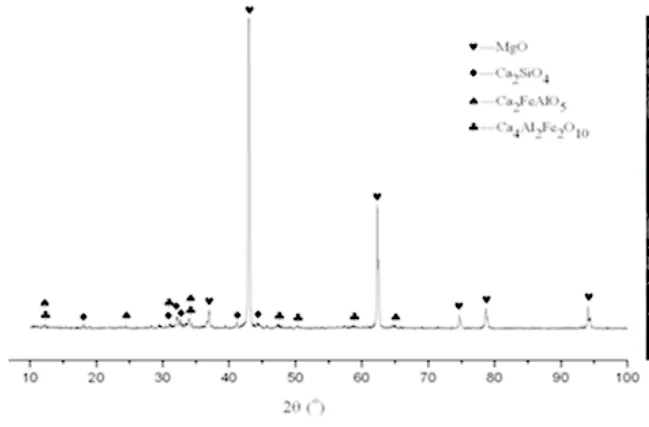

图4 窑皮部位XRD图谱

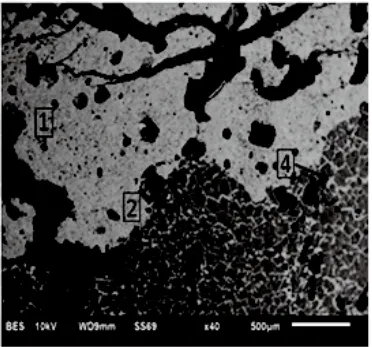

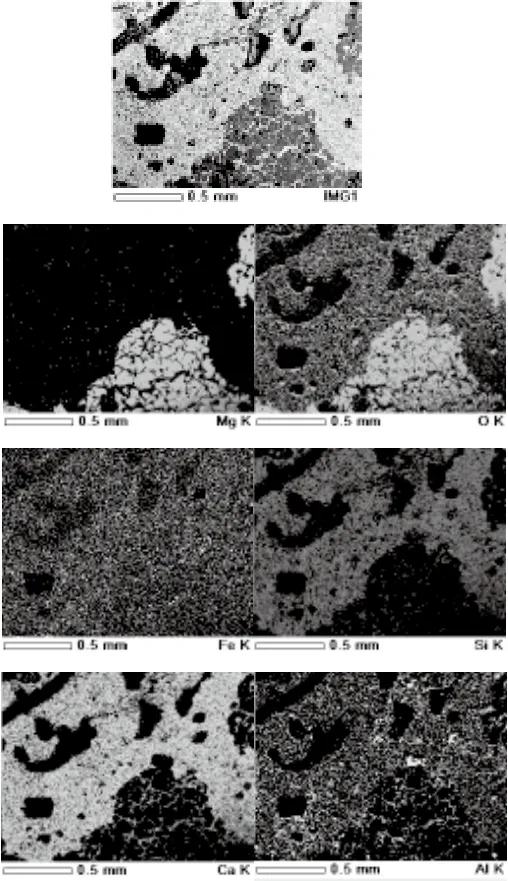

图5 窑皮部位SEM照片

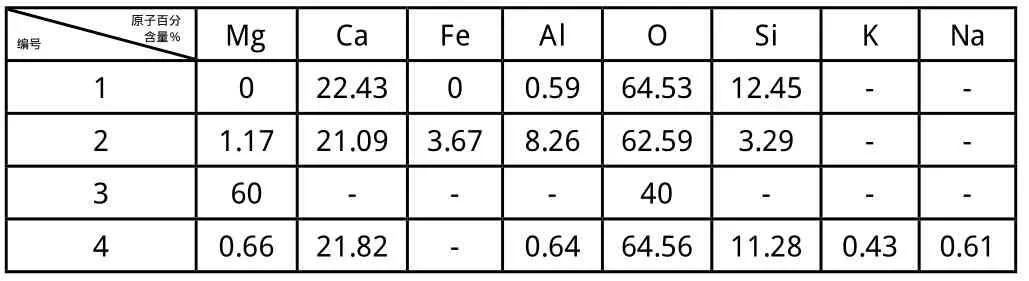

表2 1、2、3和4各点EDS元素百分含量

结合XRD、SEM及窑皮处元素分布得知,窑皮是由作为固定骨架C2S与充填在这些晶粒间的熔体C2AF和C4AF以及MgO、Na2O和K2O等粘结而成。

镁铁铝尖晶石砖在工作过程中,铁铝尖晶石矿物相与水泥熟料接触时铁铝尖晶石与氧化钙反应生成高粘度的铁铝酸相——C2AF和C4AF[7],使镁铁铝尖晶石砖表面部分熔融。之后,随着回转窑的转动,具有一定胶粘性的熟料将铁铝尖晶石砖压在下面,并从铁铝尖晶石砖上吸收一定的热量使表面熔融的镁铁铝尖晶石砖与水泥熟料发生化学反应并胶结在一起,随温降形成第一层窑皮,随窑运转时间的加长窑皮越来越厚,窑皮表面温度也越来越高,粘上和掉下的窑皮数量相等,再经烧炼,窑皮坚固致密。

4 结论

(1)用后镁铁铝尖晶石砖形成的窑皮延长了耐火砖的使用寿命,使回转窑筒体不受损伤;储存热能,减少了热量向外散,延长了料在窑内反应时间具有良好的使用性能。

(2)在镁铁铝尖晶石砖的使用过程中,沿着镁铁铝尖晶石砖的温度降低的轴向方向尖晶石随着显气孔率的减小,抗折强度依次增大。显气孔率的减小会导致相同质量的试样体积减小,随着显气孔率的减小,体积密度依次增大。

[1]李红霞.王金相.水泥窑用碱性耐火材料无铬化的技术进展[J].中国水泥,2004(10):79.

[2]郭宗奇,JoSef Nievoll.氧化镁一铁铝尖晶石耐火材料在水泥回转窑中的应用[J].耐火材料,2007(05):64—65.

[3]苑金生.水泥窑用耐火材料及其选择匹配[J].新世纪水泥导报,2003(02):46-48.

[4]刘锡俊,秦飞涛.水泥窑高温带无铬砖的研究与应用[J].中国建材科技,2000,12(06):26-28.004(10):78-82.

[5]陈肇友,柴俊兰,李勇.氧化亚铁与铁铝尖晶石的形成[J].耐火材料,2005(03):207-210.

[6]张君博,张刚,肖国庆.铁铝尖晶石的制备[J].硅酸盐通报,2007(05):1003-1006

[7]周冠东.窑皮的作用及影响因素.河南建材,2010(第5期): p.1.