FANUC 数控系统车床G73 功能参数选择

郭风泉GUO Feng-quan;马永青MA Yong-qing;陈绍志CHEN Shao-zhi

(潍坊工程职业学院,青州 262500)

(Weifang Engineering Vocational College,Qingzhou 262500,China)

0 引言

在诸多数控加工、数控编程教材及相关文章中都有对G73 指令的讲解,但是均以阐述指令格式为主,未准确讲解参数取值的依据以及参数取值在加工中带来的影响,以致学员参数选择不准确,甚至不会选取参数,使得学员编写的程序存在首次空切或过切的缺陷。本文详细分析造成首次空切或过切的原因,正确指导G73 指令在加工中的应用。

1 复合形状粗车循环G73

1.1 G73 指令格式

1.2 G73 指令意义

准确制定G73 指令功能参数,是保证G73 粗车循环加工顺利运行的关键,通过对加工操作中的经验总结,理解G73 参数取值的不同对切削加工具有重要的影响。该指令每次刀具进给量Δi/d,指令参数规范刀具运行的轨迹,如图1。

刀具从循环起点C 点开始,快速退刀至D 点,在X 方向的退刀量为Δu/2+Δi,Z 方向的退刀量为Δk+Δw;快速进刀到起刀点;沿轮廓形状偏移一定的数值进行第一次切削,直至终点;快速返回C 点,准备第二次循环切削;如此分层切削至循环结束,快速退回循环起点。

图1

2 教材中G73 指令参数选择存在的问题

情况1,G73 粗车循环指令格式不完整。指令格式应与实际使用相对应,而不仅仅是指令的参数部分。G73 完整的格式应包括循环起点、指令参数以及指令对应程序段。情况2,格式完整,但讲解简单,仅说明格式的含义,未阐述格式中指令参数的选择方法。情况3,对指令参数选择有详细的讲解,但是部分概念不清晰,甚至是错误,直接导致程序运行错误。在循环点的选择中以图纸尺寸为基础,没有考虑毛坯的实际情况;对切削深度Δi 和精加工余量Δu 是半径值还是直径值概念模糊;对切削深度Δi 和循环次数d的选择未充分结合精加工余量Δu、图纸尺寸及毛坯尺寸进行调整,防止出现首次空切或过切。

3 G73 指令参数选择分析

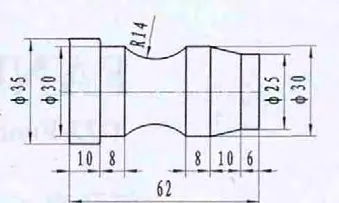

图2

循环次数d,每循环的切削深度为Δi/d,确定切削量,根据刀具的切削能力选择循环次数。Z 轴粗车总退刀量Δk 加工意义不大,仅用于退刀,为提高加工效率,取值尽量小。对图2 程序段可写为G73 U8.0 W0.01 R5;X 向总切削深度8mm,循环次数5次,每循环切削深度8/5=1.6mm,Z 轴总退刀量0.01mm。

3.3 程序段号与精加工余量参数选择。参数选择对应程序段G73 P(ns)Q(nf)U(Δu)W(Δw)F(f)S(s)T(t);对固定的程序段格式有起止程序段号ns 和nf、X/Z 方向精加工余量Δu 和Δw、进给量F、转速S 和刀具号T 七个参数。ns 要与刀具路径开始的程序段号对应,nf 要与刀具路径结束的程序段号对应,ns 和nf 的取值按照程序段号取值要求,格式与路径中的对应关系必须保证。Δu 是为保证零件尺寸和表面质量预留的加工量,为直径值,取值在0.5mm 左右即可,Δw 加工意义不大,在切削过程中实际的材料已经去除,因此Δw 取值不必过大,0.01 即可。f 和s依据材料和刀具的情况进行合理取值,t 取值依据刀具安装位置和对刀情况进行编写。程序段可写为G73 P10 Q20 U0.5 W0.01 F0.2 S800;程序段中编写参数t 造成程序运行报警,未给刀具转换足够的空间。

3.4 首次空切或过切原因分析。首次空切或过切都是发生在第一循环,每次循环的切削量为Δi/d,且为半径值。第一循环切削后剩余的切削量为Δi(d-1)/d,加工经验总结,材料直径D1=D图纸+Δu+2Δi(d-1)/d。对参数进行计算,(D毛坯-D1)/2 为第一循环实际切削量,差值小于或等于零为首次空切,差值大于零可避免空切,差值大于刀具的切削能力造成首次过切。如图2,在Φ25 直径处以上述取值分析,D图纸=25mm,Δu=0.5mm,Δi=8.0mm,d=5,D毛坯=40mm。计算如下:

G73 指令功能参数的选择要在完整格式的基础上,充分结合刀具情况、毛坯情况及图纸要求进行讲解,接下来本文将以实例为载体讲解G73 指令参数的选择方法和注意事项,指令运行正常,避免首次空切或过切。

3.1 循环起点的选择。参数选择对应程序段G00X(α)Z(β);对固定的程序段格式有X 轴坐标值α 和Z 轴坐标值β 两个参数。α 参数的选择要以加工选择的毛坯尺寸为标准选择,而不能以图纸尺寸为标准,快速定位指令G00 要求刀具定位点不能在毛坯上,因此,α 参数要求大于或等于毛坯尺寸。β 参数选择要进一步保证刀具定位点在毛坯以外,选择在加工毛坯起点正向2-3mm,防止刀具快速定位时与毛坯接触。毛坯尺寸Φ40×100mm,程序段可写为G00 X41.0 Z2.0;其中,α 可选择40-42mm,β 可选择2-3mm,参数选择过小会造成撞刀,过大会降低加工效率。

3.2 切削深度与退刀量参数选择。参数选择对应程序段G73U(Δi)W(Δk)R(d);对固定的程序段格式有X 轴总切削深度Δi、Z 轴粗车总退刀量Δk 和加工循环次数d三个参数。Δi 参数的选择为毛坯直径减去零件最小直径差值的一半,即为半径差,Φ25 直径处的Δ i 取值为(40-25)/2=7.5,R14 处的直径可能小于25mm,具体数值计算较为麻烦,综合考虑Δi 的取值近似为7-9mm。X 轴向取值Δi,加工

计算余下四次循环切削后尺寸为35.1、31.9、28.7、25.5。对结果分析,第一循环实际切削量0.85mm,有效避免空切,小于1.6mm,实际切削量小于每循环切削量,不会造成过切,取值合适。Δi 取7.5 时计算切削尺寸为37.5、34.5、31.5、28.5、25.5,Δi 取9.0 时计算切削尺寸为39.9、36.3、32.7、29.1、25.5。

4 结语

采用G73 粗车循环编程,要结合毛坯尺寸、图纸尺寸和刀具切削能力,合理选取循环起点、切削深度、程序路径、精加工余量等指令参数,理解参数选取对加工带来的影响,控制好第一刀的切削量,防止出现首次空切或过切的缺陷,保证切削效率。

[1]李福运.封闭切削循环指令G73 的应用与研究[J].南方金属,2013,06:52-54.

[2]李东君.关于数控教材中G73 封闭粗车循环指令分析与应用[J].机床与液压,2011,22:30-33.

[3]郭建平.浅谈G73 指令在数控车床的应用技巧[J].科学创新导报,2010,05:252-254.