基于相关性分组的多元工序质量诊断模型

牛 青,莫 蓉,万 能

(西北工业大学 现代设计与集成制造技术教育部重点实验室,陕西 西安 710072)

0 引言

在当今动态多变的全球化市场形势下,产品质量已成为影响企业竞争力的关键因素。在产品质量形成的全过程中,工序质量是最基本的环节,每一道工序质量的好坏,最终都直接或间接地影响产品的质量,因此制造过程质量管理的核心是工序质量管理。

在现代制造过程中,一道工序一般均包含多个质量分量。由于分量之间的相关性,在对工序质量进行管理时,需要同时对各分量以及分量之间的相关关系进行控制。Hotelling最早提出利用T2控制图对分量之间的总体相关性进行控制的理论,国内外学者在这一理论的基础上,对工序质量的分量相关性控制问题进行了系统的研究[1-6]。从实际情况来看,上述研究虽然在一定程度上解决了部分工序质量控制问题,但是只能对分量之间的总体相关关系是否正常进行判断,当总体相关关系异常时,不能对导致异常的原因进行有效诊断。

为了对导致分量总体相关性异常的原因进行诊断,需要建立监控分量之间相关关系的T2控制图。由于相关关系的复杂性,诊断体系中所需的T2控制图数目与质量分量数目之间表现为一种指数函数关系。当质量分量的数目增加时,所需T2控制图的数量会急剧上升,成为实际应用中难以克服的困难。另一方面,神经网络作为一种新的工具在质量诊断领域被广泛采用[7-13]。基于神经网络理论的智能诊断方法能够克服控制图数目庞大的缺点,但是需要大量经验数据对网络进行训练,且构建的诊断系统是面向特定应用对象的,其通用性不足。

本文在对上述理论进行系统研究的基础上,提出一种基于分组技术的工序质量相关性诊断算法。理论分析和应用表明,分组技术能够使诊断体系中所需的T2控制图数目大幅度减少,所构建的工序质量相关性诊断体系具备通用性,且有严格的数学模型作为理论基础。

1 相关性分组诊断的理论基础

设一道工序包含p 个质量分量,记为y=(y1,y2,…,yp)T,建立用于监控质量分量总体相关关系的T2控制图K,当K 异常时,说明分量之间的相关关系出现异常。为了对导致异常的原因进行诊断,需要对质量分量之间的所有可能组合建立相应的T2控制图,因此p 元工序质量相关性诊断体系需要建立张T2控制图,N 与p 之间是一种指数函数关系,其空间复杂度为S(2p)。当p 增加时,将导致N 急剧上升,从而使诊断体系规模迅速增大,因此这一理论在实际中难以得到真正的应用。

N 与p 之间的指数函数关系是导致前述诊断体系难以得到实际应用的原因。如果能够采用某种方式,使N 与p 之间表现为一种变化率相对较低的函数关系,则在一定程度上可以克服诊断体系规模随p 的增加而急剧增大的缺点,从而使前述诊断体系在实际中应用成为可能。

1.1 相关性分解

定理1 设有p 维随机向量y=(y1,y2,…,yp)T,当y的各分量在总体上存在相关关系时,在分量的所有二元组合(yi,yj)(i,j=1,2,…,p,i≠j)中,至少有一对分量之间存在相关关系;反之,若在p 维向量y 的所有二元组合(yi,yj)(i,j=1,2,…,p,i≠j)中,至少有一对分量之间存在相关关系,y的各分量在总体上存在相关关系。

证明 用反证法对定理1进行证明。

首先证明其充分性。假设在所有分量的二元组合中,任意一对分量之间均不存在相关关系,由概率论的原理可知y1,y2,…,yp之间彼此无关,因此y在整体上不存在相关关系,这与原命题中的假设相矛盾。

其次证明其必要性。假设y的各分量在总体上不存在相关关系,说明y 的各分量y1,y2,…,yp之间彼此无关,即任意一对分量之间均不存在相关关系,这与命题中的假设相矛盾。

综上所述,定理1成立。

定理1表明,多元工序质量分量之间的相关关系可以通过一系列分量对之间的相关关系进行表示,因此在诊断体系中只需对分量对之间的相关关系进行监控即可。再加上一张监控分量总体相关关系的控制图,此时所需的T2控制图数目为+1=p(p-1)/2+1,N 为p 的幂函数,诊断体系的空间复杂度为S(p2/2)。相对于前述诊断体系中的指数函数关系,N 相对于p的变化率有了显著下降。

1.2 分组原理

相关关系分解可以使N 与p 之间由指数函数关系变为幂函数关系,但是当p 较大时,N 的取值仍然过大。为此,需要在上述分析的基础上采取适当的措施,以进一步减小质量诊断体系的规模。

定理2 设p=p1+p2+…+pm,pi(i=1,2,…,m)为大于0的整数,m>1,则下述不等式成立:

定理2表明,如果能够按照质量分量之间的相关关系对其分组,使得同一组内分量之间的相关关系尽可能大、不同组间的分量相关关系尽可能小,则在忽略组间相关性的前提下,诊断体系中所需的T2控制图数目能进一步降低,且降低的幅度为∑pkpj(k,j=1,2,…,m,k≠j)(其中:m 为质量分量的分组数,pk和pj分别为第k 组和第j 组中包含的质量分量数目),此时诊断体系的空间复杂度近似为S(p)。

2 质量分量的分组方法

分组技术可以使相关性诊断体系中所需的T2控制图数目显著降低。通常情况下,可以参照实际经验对质量分量进行分组,但这种方法无法准确估计分组前后的误差。为了对误差进行定量分析,这里采用一种基于质量分量协方差矩阵分析的分组方法。

在分组之前,为了避免观测量纲的差异对分组结果产生影响,需要对多元工序质量y=(y1,y2,…,yp)T进行标准化处理:

2.1 因子分析

因子分析是一种以协方差矩阵为依据、按照分量之间的相关性对其进行分组的方法。对于标准化之后的多元工序质量y*,存在因子向量F=(F1,F2,…,Fm)T(m≤p),其中E(F)=0,Cov(F)=I,使得y*可以表示为F 中各分量的线性组合

式中:矩阵A 称为因子载荷矩阵,ε是均值为0且与F 相互独立的误差向量。

设Σ 为y*的协方差矩阵,由式(2)可得

另一方面,对实对称正定矩阵Σ 做cholesky分解,可得

对比式(3)和式(4)可知,若令因子载荷矩阵A=G,此时式(2)中的ε=0,对应的因子分解是精确的,但这意味着标准化后的多元工序质量y*中,各分量将被分为p 组,亦即当且仅当y*中的各分量之间彼此无关时,才能得到其精确的因子分解。为此,考虑一般情况,当y*中的各分量存在相关关系时,取G 的前m(m<p)列构造因子载荷矩阵A,

2.2 误差分析

按式(5)构造因子载荷矩阵A 时ε≠0,意味着多元工序质量y*中的各分量以式(2)为依据进行分组时,存在一定的信息损失。

随机变量所含信息的多少一般用其方差进行表示。在式(2)中,令A=G,可得

式(6)表明,在精确条件下,y*中各分量所包含的信息总和,等于其协方差矩阵的特征值之和。

再按式(5)构造因子载荷矩阵A,此时由式(2)可得

对比式(6)和式(7)可知,在近似条件下,利用式(2)对y*的各分量进行分组后,所损失的信息总和为λm+1+λm+2+…+λp。因此,对于给定的误差β,只要保证(λ1+λ2+…+λm)/(λ1+λ2+…+λp)>1-β,即可参照前述方法对质量分量进行分组。一般情况下,当前m 个特征值的方差累计贡献率大于85%时,就可以作为分组的依据。这一比例可以根据具体的情况进行适当调整,关键是要有利于因子模型的解释[14]。

按照式(2)对y*中的各分量进行分组时,一般希望在因子载荷矩阵A 中,同一行各列元素之间的差异尽可能大。当A 不满足这一性质时,可以对其进行适当旋转变换,旋转变换的方式可参阅文献[14]。

3 基于分组理论的相关性诊断算法

通过上述分析可知,采用分组技术可以在分量数目p 的幂函数级的基础上进一步降低相关性诊断体系中所需的T2控制图数目N,从而使诊断体系的空间复杂度接近S(p),由此可以构成多元工序质量相关性诊断的理论模型。

3.1 诊断体系的构建及诊断方法

多元工序质量相关性诊断体系的建立可以按以下步骤进行:

步骤1 对于在稳定状态下得到的工序质量y,按式(1)进行标准化处理,结果记为y*。

步骤2 计算y*的协方差矩阵Σ,求解Σ 的特征值λi和特征向量ei,并将λi(i=1,2,…,p)按降序排序。

步骤3 给定误差β,计算前m 个特征值的方差累计贡献率,使

步骤4 由λi和ei(i=1,2,…,m),按式(5)构造矩阵A,并视必要性对A 进行旋转。

步骤5 参照式(2)对质量分量进行分组,结果记为G1,G2,…,Gm。

步骤6 对Gi(i=1,2,…,m)中的任意一对分量,建立其对应的T2控制图Kkj,同时建立用于监控分量整体相关关系的T2控制图K。

当T2控制图K 显示异常时,说明质量分量之间的相关关系出现异常,此时对Kkj逐一进行比较,即可诊断出导致异常的具体原因。

3.2 实例分析

本文以MATLAB 2011为平台,设计开发了多元工序质量相关性诊断系统。系统由数据标准化模块、载荷因子矩阵生成模块、因子旋转模块、分组决策模块和相关性监控模块五部分组成。下面以实例说明基于分组技术的工序质量相关性诊断系统的构建过程及诊断方法。

某工序需控制4个质量分量,记为y=(y1,y2,y3,y4)T。将稳定状态下测得的20 组数据按照式(1)进行标准化处理,进而求解其协方差矩阵

计算Σ 的特征值和特征向量,并将其按特征值的降序排序,如表1所示的前两列所示。在此基础上计算前m(m=1,…,4)个特征值的累计方差贡献率,如表1第3列所示。

表1 协方差矩阵的特征值、特征向量和方差累计贡献率

由表1可以看出,前两个特征值的方差累计贡献率已经达到97.23%,因此取m=2,按式(5)构造因子载荷矩阵

对因子载荷矩阵A 进行旋转,然后按式(2)得到分解结果:

可以看出,前三个分量与公共因子F1的依赖程度很大,与F2的依赖程度很小,将这三个分量分为一组;y4*只与F2密切相关,将其单独分为一组。分组结果为G1={y1*,y2*,y3*},G2={y4*}。

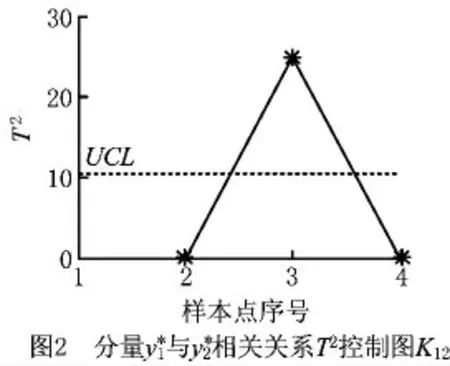

对于分组G1,建立相应的T2控制图K12,K13和K23;G2中只包含一个分量,不需要建立T2控制图。最后建立监控分量整体相关性的T2控制图K,构成共包含4张T2控制图的工序质量相关性诊断体系。

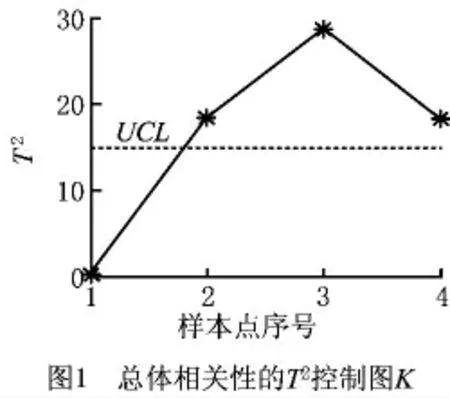

针对不同时刻采集到的4个测试数据,经标准变换后如表2所示。观测图1所示的分量总体相关性控制图K 可知,在后三个测试点中,质量分量之间的相关关系出现了异常。

表2 测试数据的标准变换

为了对导致异常的具体原因进行诊断,再逐一观测如图2~图4所示的分量对相关关系控制图。可以看出,导致第二点和第四点异常的原因是分量之间的相关关系出现异常;导致第三点异常的原因是分量,以及之间的相关关系出现异常。

为了验证上述诊断结论的准确性,按照1.1节中的方法建立包含7张T2控制图的相关性诊断系统,如图5~图11所示。可以看出,两种诊断系统的诊断结论完全一致。

3.3 相关问题分析

基于相关性分组的多元工序质量诊断模型在应用过程中,有以下两个问题需要进一步讨论。

(1)质量分量之间相关关系差异程度的判断

质量分量之间相关关系的差异程度可以通过在稳定状态下采集的质量数据经标准化后求得的协方差矩阵Σ 进行判断,Σ 中不同元素之间的差异程度反映了质量分量之间相关关系的差异程度。一般情况下,若Σ 中至少存在一行元素,使得除主对角线元素之外的最大值与最小值之比不小于2,则可以初步判定不同质量分量之间的相关关系存在较大差异。

(2)质量分量的分组依据

因子载荷矩阵A 中每一行元素的最大值可以作为对质量分量进行分组的依据。若aik为A 中第i行绝对值最大的元素,则可将质量分量归于公共因子Fk所代表的分组Gk中。经验表明,当aik>0.7时,分组效果较为理想。若A 中某一行元素的绝对值之间差异较小,则表明对应的质量分量与所有公共因子的依赖程度近似相等,此时可结合因子模型的实际解释,合理确定对应质量分量所在的分组。若A 中任意一行元素的绝对值之间均近似相等,则表明全部质量分量与所有公共因子的依赖程度均近似相等,此时全部质量分量位于同一组内,诊断模型退化为1.1节中的诊断体系。笔者将在后期的工作中对这一问题进行深入研究。

4 结束语

针对多元工序质量的相关性诊断问题,本文提出一种基于分组技术的相关性诊断方法。相关性分解可以将多元工序质量分量的总体相关关系用一系列分量对之间的相关关系表示,从而将诊断系统的空间复杂度由S(2p)降低为S(p2/2);以相关关系为依据对质量分量进行分组,在忽略组间相关性的前提下,可以进一步降低诊断系统的空间复杂度,接近于S(p)。对于不同分量间的相关关系有较大差异的多元工序质量,采用分组技术能够大幅度降低相关性诊断体系的规模,从而使分组技术能够作为这一类工序质量相关性诊断的通用理论模型。

[1]CHEN Yong,LIANG Jun,LU Hao.Monitoring and fault diagnosis based on PCA for multivariable control system[J].Journal of Engineering Design,2002,9(5):257-260(in Chinese).[陈 勇,梁 军,陆 浩.基于PCA 的多变量控制系统的故障监测与诊断[J].工程设计学报,2002,9(5):257-260.]

[2]ZHANG Chibin,SHI Jinfei,YI Hong.Manufacture process quality modeling based on partial least square regression[J].Journal of Southeast University:Natural Science Edition,2005,35(5):702-705(in Chinese).[张赤斌,史金飞,易 红.基于偏最小二乘法回归的工序质量建模[J].东南大学学报:自然科学版,2005,35(5):702-705.]

[3]WANG Suli,MA Yizhong.Study and software design for the technology of multivariate quality control[J].Computer Engineering and Applications,2005,9(9):186-188(in Chinese).[王素立,马义中.多元质量控制技术及MPAC软件实现[J].计算机工程与应用,2005,9(9):186-188.]

[4]SUN Jing,YANG Muer.Residual-based T2control chart for monitoring multivariate auto-correlated processes[J].Journal of Tsinghua University:Science &Technology,2007,47(12):2184-2187(in Chinese).[孙 静,杨穆尔.多元自相关过程的残差T2控制图[J].清华大学学报:自然 科学版,2007,47(12):2184-2187.]

[5]ZHU Huiming,GUAN Haoyun,LIN Jing,et al.Bayesian multivariate monitoring models for process mean vector based on multistage predictive distributions[J].Journal of Hunan University:Natural Science,2011,38(3):82-86(in Chinese).[朱慧明,管皓云,林 静,等.基于多阶段预报分布的贝叶斯多变量均值向量监控模型[J].湖南大学学报:自然科学版,2011,38(3):82-86.]

[6]DIAO Guangzhou,ZHAO Liping,YAO Yiyong.The dynamic regulated PCA for multivariate autocorrelation process quality control method[J].Journal of Xi'an Jiaotong University,2013,47(3):1-7(in Chinese).[刁广州,赵丽萍,要义勇.动态可调主元分析的多元自相关质量控制方法[J].西安交通大学学报,2013,47(3):1-7.]

[7]WU Shaoxiong.Intelligent statistical process control system[J].Computer Integrated Manufacturing Systems,2006,12(11):1832-1837(in Chinese).[吴少雄.智能统计工序质量控制的体系研究[J].计算机集成制造系统,2006,12(11):1832-1837.]

[8]HYUN K M.Online monitoring and diagnosis of batch processes:empirical model-based framework and a case study[J].International Journal of Production Research,2006,44(12):2361-2378.

[9]TIAN Haijing,PAN Erdun.Multivariate statistical process control for auto correlated process[J].Journal of Shanghai Jiaotong University,2008,42(3):496-499(in Chinese).[田海晶,潘尔顿.自相关过程的多变量统计过程监控[J].上海交通大学学报,2008,42(3):496-499.]

[10]GUH R S.Simultaneous process mean and variance monitoring using artificial neural networks[J].Computers and Industrial Engineering,2010,58(4):739-753.

[11]SHABAN A,SHALABY M,ABDELHAFIEZ E,et al.Automated identification of basic control charts patterns using neural networks[J].Journa1of Software Engineering and App1ications,2010,3(3):208-220.

[12]JIANG Xingyu,WANG Shijie,ZHAO Kai,et al.Intelligent process quality control system for networked manufacturing[J].Journal of Mechanical Engineering,2010,46(4):186-194(in Chinese).[姜兴宇,王世杰,赵 凯,等.面向网络化制造的智能工序质量控制系统[J].机械工程学报,2010,46(4):186-194.]

[13]JIA Feng,JIANG Pingyu,LIU Daoyu,et al.Error propagation control method for multistage batches machining processes of blades[J].Computer Integrated Manufacturing Systems,2012,18(1):76-88(in Chinese).[贾 峰,江平宇,刘道玉,等.叶片批量加工过程的误差传递控制方法[J].计算机集成制造系统,2012,18(1):76-88.]

[14]XIANG Dongjin,LI Hongwei,LIU Xiaoya.Practical multivariate statistics and analysis[M].Wuhan:China University of Geosciences Press,2005:164-166(in Chinese).[向东进,李宏伟,刘小雅.实用多元统计分析[M].武汉:中国地质大学出版社,2005:164-166.]