胀形模设计分析

宋晓锋

(郑州煤机综机设备有限公司,郑州 450006)

0 引言

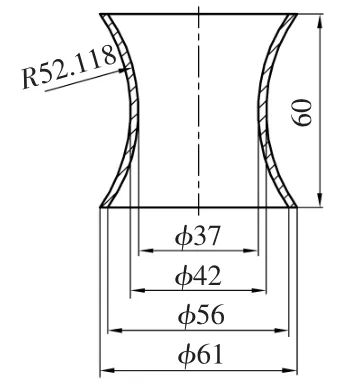

图1 为我公司一个产品零件,中等批量,表面质量要求高,产品尺寸精度要求一般。材质为不锈钢0Cr18Ni9,壁厚2.5 mm。

图1 零件图

1 工艺分析及计算

1.1 成型方案选择

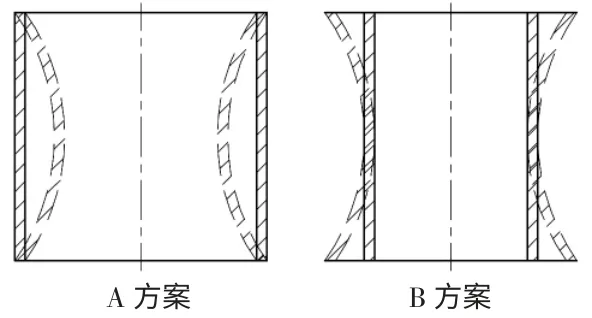

根据产品图我们探讨了图2所示两种方案,图2 中A 方案属于缩口成型,成型过程为产品中间缩小的变形,这种成型方案使模具结构设计复杂,对于中等批量产品来说模具制造成本过高;而图2 中B 方案属于胀形成型,胀形成型过程是两端口部拉伸的变形,模具结构比A 方案简单,因此选用B 方案成型。

1.2 产品胀形伸长率计算

图2 中B 方案胀形成型属于自然胀形,成型中主要是产品毛坯局部壁厚变薄和轴向的自由收缩,最终使两端口部径向尺寸变大,毛坯最小内径保存不变,故选取毛坯内径d0=37 mm。

产品成型的伸长率为:δ=(D-d0)/d0=(56-37)/37=51.35%式中:D 为产品最终口部成型尺寸;d0为产品毛坯口部尺寸。

查设计手册得知不锈钢0Cr18Ni9 许用伸长率[δ]=35%,由计算可知δ>[δ],故需要多次成型方能保证口部成型后不开裂。

1.3 产品毛坯高度计算

产品成型时毛坯两端不固定,任其自由收缩,这样可以缩小两端壁厚的变薄程度,因此毛坯高度为产品高度,需加一收缩量,为了保证最终产品两端对称,两边再增加切边余量,则毛坯高度为H0=L×[1+(0.3~0.4)δ]+ΔH=60×[1+0.4×0.5135]+5=77.32 mm。式中:L 为产品高度,mm;ΔH 为切边余量,一般取5~10 mm,本产品中取5 mm,

故取毛坯高度H0=77 mm,取内径d0=37mm。

图2 成型示意图

1.4 成型次数及上下模尺寸

由于产品成型伸长率大于材料的许用伸长率,需要多次成型,根据设计手册相关公式可知需要3 次成型,其上下模尺寸如图3 及表1 所示。

1.5 成型中热处理

产品需要3 次成型,每次成型后产品内应力影响后续成型,由于产品表面质量要求高,为此在每次成型后采用了真空退火处理。

真空退火有如下特点:1)产品表面不氧化、不脱碳,能保证产品表面的不锈钢光泽;2)真空脱气作用能提高材料的疲劳强度,消除氢脆和内应力;3)真空退火产品受热均匀,热处理后产品变形小。

2 模具结构

根据以上分析,设计了如图4 所示的成型模具。

模具结构特点如下:1)模具分3 套,3 套模具共用上、下模座,每次成型后松开上、下模中紧固螺钉6,取出上、下模8,只更换上、下模;2)模具结构中定位芯子3 起模具定位、导向作用,设计在模具的中间,简化了模具结构。

图3 上下模

表1

图4 模具结构

3 结语

模具在验证时,产品成型中上、下模上涂润滑油,压型后产品满足设计要求,通过本套模具设计,为同类胀形模的设计积累了经验。

[1]涂光祺.冲模技术[M].北京:机械工业出版社,2003.

[2]史铁梁.模具设计指导[M].北京:机械工业出版社,2003.