DZ125 高温合金超高周疲劳裂纹萌生与扩展

顾玉丽,陶春虎,佘 力,何玉怀,许罗鹏

(1.北京航空材料研究院,北京 100095;2.航空材料检测与评价北京市重点实验室,北京 100095;3.中航工业失效分析中心,北京 100095;4.四川大学 空天科学与工程学院,成都 610064)

0 引言

通常,合金材料的超高周疲劳裂纹的萌生和扩展,呈现出与低周和高周疲劳不同的特有过程,是研究合金材料超高周疲劳行为的重要方面。大量的研究结果显示,超高周疲劳裂纹的内部萌生和表面萌生对应着不同的疲劳寿命。在高周疲劳阶段,裂纹在表面萌生,而在超高周疲劳阶段(循环周次>107),裂纹可能会从表面转入内部萌生,也可能还在表面,这与合金的种类、夹杂物、缺陷的大小、残余应力等因素相关[1-2]。如果疲劳裂纹萌生于合金内部,断口源区的“鱼眼”是高强度钢的典型特征[3-5],裂纹扩展的主要阶段集中在“鱼眼”的内部。对于无明显缺陷的材质,裂纹一般萌生于大晶粒、相界面、孪晶等组织不均匀处[6-7]。

国际上对金属材料的超高周疲劳裂纹的萌生和扩展已经进行了大量的研究,但对高温合金的报道不多。例如:Miao 等[7]对René 粉末高温合金的研究结果是,在高温593 ℃,循环周次在106~109范围内,所有试样的裂纹均起源于试样内部;Morrissey 等[8]对PWA1484 单晶高温合金的超高周疲劳研究结果是,在高温下,所有试样的裂纹均起源于内部,与同级别循环次数的传统疲劳试验起源位置一致。目前,对高温合金的超高周疲劳行为的研究较单一,未考虑多种因素对其疲劳行为的影响。本研究针对定向凝固镍基高温合金DZ125,在以前研究[9-10]的基础上,综合分析与初步探讨了温度和表面状态对超高周疲劳裂纹萌生和扩展的影响,为该类材料的进一步研究提供理论和试验基础。

1 材料与实验方法

超声疲劳试验在USF-2000 型试验机上进行,频率为20 kHz,应力比R=-1,试验温度为室温和700 ℃,采用红外检测试样的温度,用压缩空气对试样进行冷却,试验在不同的应力幅下进行,直到试样发生断裂为止。采用HGN 系列钕玻璃激光器系统,对DZ125 合金试样的试验区进行激光冲击强化,根据材料的性能参数,首先确定激光冲击功率密度,采用铝箔作为涂层,水作为约束层,试验采用双面光斑半圆重叠搭接冲击的方法进行激光冲击强化处理。

2 温度影响

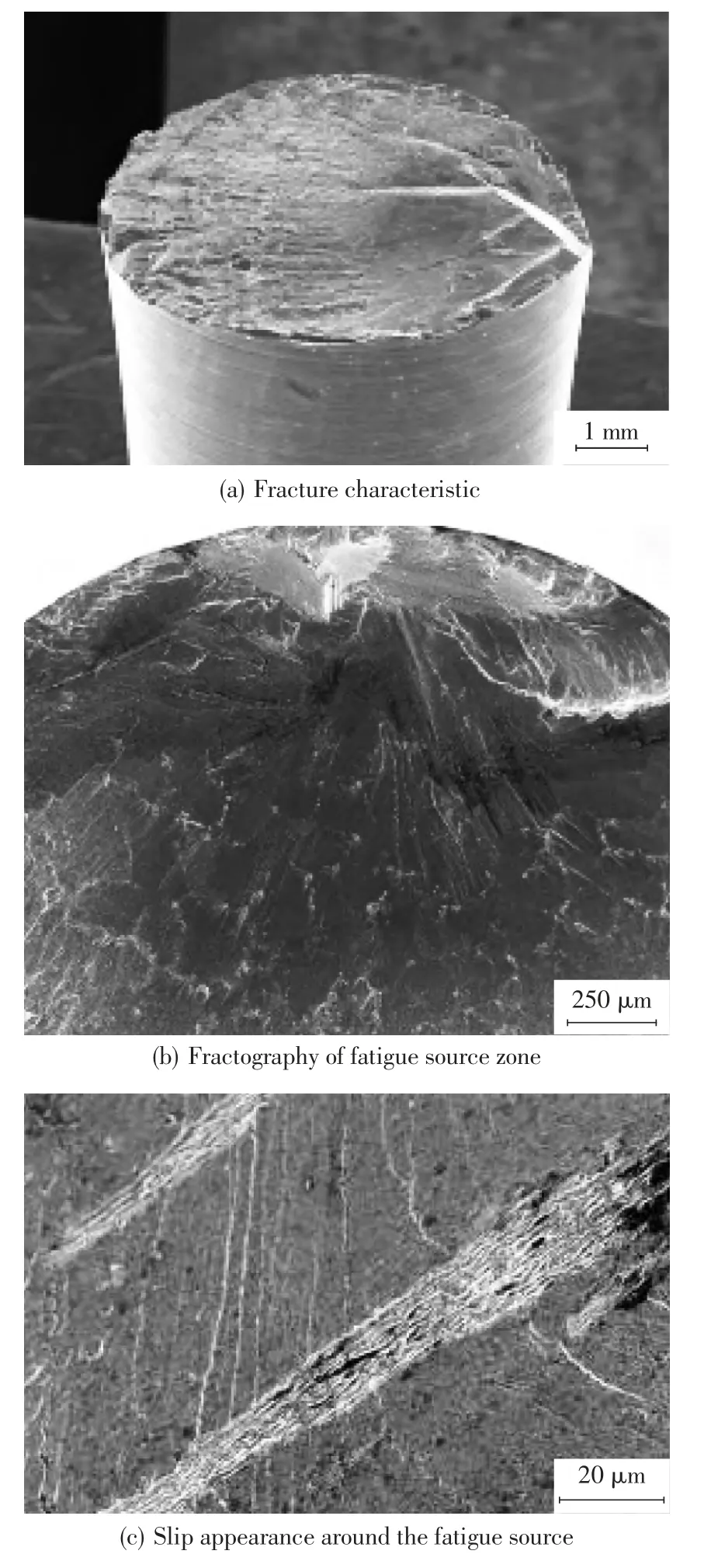

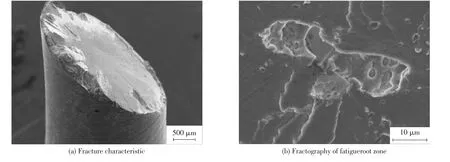

图1 为室温下DZ125 合金的超高周疲劳断口的典型特征。从断口整体形貌来看,裂纹源区和扩展区占据了断口的大部分面积(图1a),对其断口源区观察的结果是:裂纹均在试样的表面处萌生,不存在其他合金的超高周疲劳裂纹在试样内部萌生的现象。该合金源区处较其他区域的颜色暗,这可能是在疲劳过程中裂纹经过反复张开与闭合的磨损造成的,这种暗区与其他合金超高周疲劳裂纹源处的暗区“鱼眼”形貌特征是不同的。该合金所有试验件的超高周疲劳断口均不存在“鱼眼”形貌特征,在源区处也没有发现夹杂等冶金缺陷(图1b)。裂纹沿着滑移面向内延伸,可见明显的滑移台阶形貌(图1c)。经观察,室温下,该合金的超高周疲劳断口的起源区都是由若干个斜面组成的,在低应力幅下,裂纹在第一阶段的扩展速率较低,因此,在源区出现了几个晶体学形态的斜面,这种特征可解释为在有限的反复滑移过程中,裂纹前端局部区域内的相邻滑移面的原子键结合强度减弱,低应力造成局部滑移面的类解理断裂,所以呈现出明显的与应力轴成45°的晶体学平面扩展特征[11]。

图1 DZ125 合金在室温下的超高周疲劳断口典型特征(σa=320 MPa,Nf=1.67 ×108)Fig.1 Fracture characeristics of DZ125 superalloy at room temperature after ultra-high cycle fatigue test (σa=320 MPa,Nf=1.67 ×108)

对DZ125 合金在室温下的超高周疲劳断口裂纹扩展区观察的结果是:当裂纹按第一阶段方式扩展一定距离后,将改变方向,沿着与正应力相垂直的方向扩展,此时正应力对裂纹的扩展产生重要的影响。裂纹第二阶段扩展区的放大形貌如图2 所示,疲劳条带的形貌特征不明显,并且随着应力幅的降低,疲劳条带的特征越发不明显,对于应力幅σa=500 MPa,循环寿命Nf=1.02 ×106的试样,疲劳条带非常地细密,疲劳条带间距可反映裂纹的扩展速率;因此,从疲劳条带的间距大小来看,超高周疲劳的裂纹扩展速率比传统疲劳的低,在高频率下,该合金疲劳裂纹扩展速率较低可解释为:在高频下,裂纹张开时间短,空气中的水分子来不及扩散,与裂纹尖端断口的化学反应也来不及进行,导致其裂纹扩展速率降低。

图2 DZ125 合金在室温下的超高周疲劳裂纹扩展区形貌Fig.2 Fractographies of fatigue crack propagation zones of DZ125 superalloy at room temperature after ultra-high cycle fatigue tests

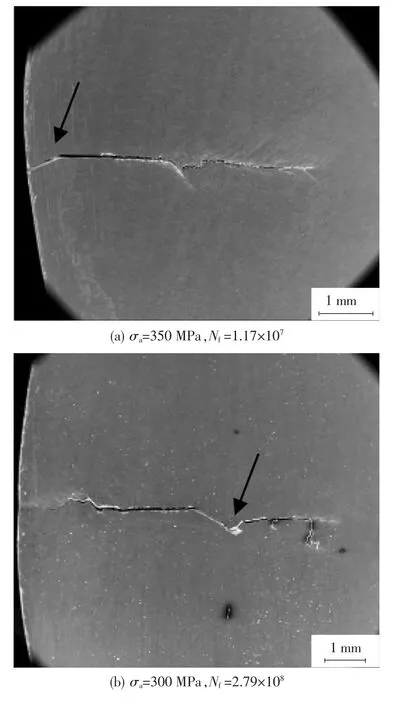

DZ125 合金的超高周疲劳裂纹扩展行为可通过对板状样品的试验来观察。材料的滑移特性、显微组织特征尺度、应力水平以及近顶端塑性区尺寸对疲劳裂纹扩展的微观形态有着强烈的影响。对于延性固体-高温合金,可以把循环载荷引起的裂纹扩展想象为在裂纹顶端旁的滑移带内发生的急剧局部变形过程[12]。疲劳裂纹的扩展可分为2 个阶段:第一阶段裂纹沿与应力轴呈45°的晶体学平面扩展,第二阶段裂纹沿垂直应力轴的方向扩展。对于该合金,如图3 所示,裂纹起源位置如图中箭头所指,裂纹的扩展方式为明显的切向-正向(剪切模式-拉伸模式)的扩展,较低应力幅和较高循环次数时,裂纹第一阶段的扩展即与应力轴呈45°的切向扩展更明显,即剪切模式所起的作用更大,在裂纹扩展阶段所含比例较大。从图3 裂纹扩展形貌上可见明显的滑移带。

图3 DZ125 合金在室温下的超高周疲劳裂纹扩展形态Fig.3 Cracks sappearance of DZ125 superalloy at room temperature after ultra-high cycle fatigue tests

图4 为700 ℃下DZ125 合金的超高周疲劳断口的典型特征,从断口的整体形貌来看,断口高差较大,宏观断面与载荷轴不垂直,与载荷轴成45°的断面占据了断口较大面积,即裂纹扩展以裂纹第一阶段扩展为主,这种特征与该合金在频率较低条件下的常规高周疲劳断口的一致。高温下,疲劳裂纹均起源于试样的亚表面,源区未见“鱼眼”形貌以及夹杂物等缺陷,在高循环周次下,裂纹源区由几个斜面组成的特征较明显,可见滑移形貌。

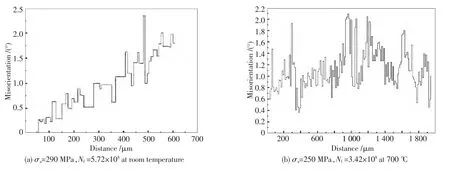

对室温和700 ℃下的裂纹萌生和扩展阶段的晶粒取向变化进行对比分析,可以了解温度差异对裂纹萌生和扩展带来的晶粒形变的差异。如图5 所示,室温下,取向变化曲线呈上升趋势,取向差最大的变化约为2.3°。而高温下,在距离断口边缘2 mm 范围内,取向差在一定水平范围内浮动,取向差整体变化幅度较小。该试验结果对于室温和高温是普遍现象,表明合金在室温和高温下的变形机制不同,位错运动存在差异。也可理解为裂纹萌生和扩展过程导致的合金的变形机制存在差异。

图4 DZ125 合金在700 ℃下的超高周疲劳断口典型特征(σa=250 MPa,Nf=3.4 ×108)Fig.4 Fracture characteristics of DZ125 superalloy at 700 ℃after ultra-high cycle fatigue test (σa=250 MPa,Nf=3.4 ×108)

图5 DZ125 合金断口源区附近的取向差变化Fig.5 Crystal orientation differences near fracture origin zones of DZ125 superalloy at difference temperatures

将室温和高温下的超高周疲劳裂纹源区进行对比,相似处是裂纹源区均未见类似其他材料的“鱼眼”特征,裂纹未在材料的缺陷处萌生,而在材料的表面或亚表面,起源处均可见滑移特征,裂纹扩展方式均是切向转正向,即裂纹第一阶段扩展皆以剪切模式进行,然后转向第二阶段的拉伸模式扩展。室温下的超高周疲劳裂纹起源和扩展与高温下的差异是:首先,裂纹萌生位置不同,室温下裂纹均沿表面起源,高温下裂纹均沿亚表面起源,即具有不同的裂纹萌生机制;高温下裂纹扩展的第一阶段所占比例较大,以剪切模式扩展为主,室温下裂纹扩展的第二阶段所占比例较大,以拉伸模式扩展为主。

对于裂纹起源从材料表面向内部转移的原因有不同的解释,比较经典的几种解释是:一是与材料承受较低的载荷相关;二是在超高周阶段,表面的“驻留滑移带PSB 极限”不会形成;三是载荷很低时,材料内部晶粒塑性变形大于表面;四是表面残余压应力和内部残余拉应力是断裂源转入内部的起因。最近,有些研究者提出,合金在超高周疲劳阶段,宏观上处于弹性应变,局部的弹性应变的不一致会导致裂纹的萌生[13],文献[14]显示裂纹萌生于内部的材料不均匀处。对于DZ125 合金,在室温下,合金承受载荷为500~290 MPa,高温下承受载荷为290~250 MPa;因此,两温度下裂纹萌生机制的不同与下列因素有关:高温时,材料承受的载荷较低,表面的不可逆滑移“PSB”不会形成,因此转入内部萌生;高温下,材料更多地处于弹性应变,材料由于内部弹性应变差异导致的失效更为严重。

3 表面状态影响

采用激光冲击工艺对材料的超高周疲劳试样表面进行强化处理,比较和研究表面经激光冲击处理前后,合金在室温下疲劳裂纹起源和扩展的差异,为该种材料的表面处理工艺提供试验基础和积累。

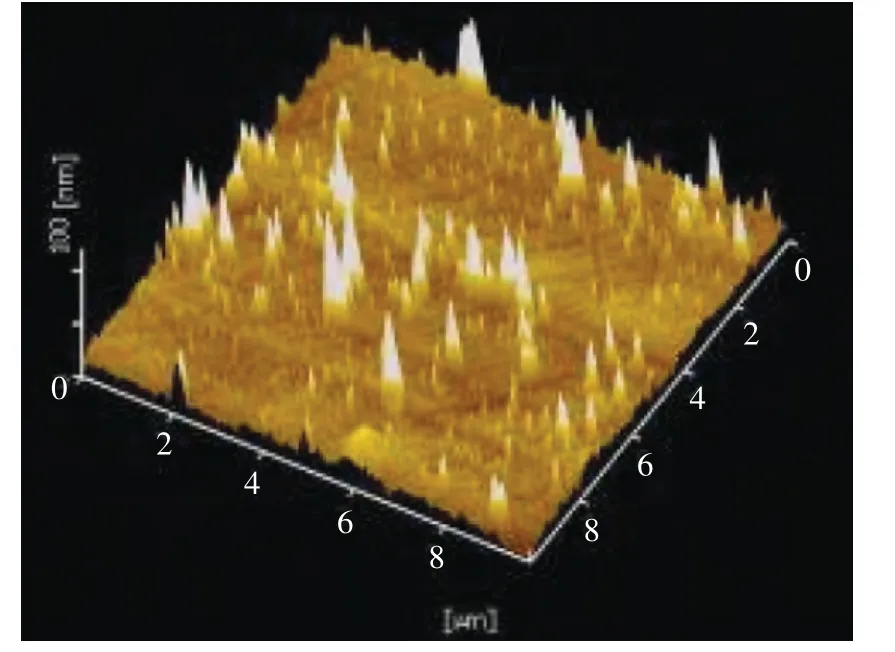

图6 为原子力显微镜下DZ125 合金表面经激光冲击处理后的三维形貌,可见,经激光处理后的合金表面发生了明显的变化,在表面产生了一系列的柱状微观结构,该柱状微观结构的高度和大小较均匀。从局部区域来看,大多数柱状微观结构的高度在0.2 μm 左右,即激光冲击强化使得合金的粗糙度改变在0.2 μm 左右。

图7 为室温下DZ125 常规热处理状态合金经激光冲击处理后的超高周疲劳断口的典型特征,经过激光处理后合金的整个疲劳断口均显示与应力轴成45°的剪切断裂模式,断面光滑、细密。裂纹萌生于合金的内部孔洞缺陷,这种源区萌生形貌与该合金未经表面处理的明显不同,这些小孔洞的形成与激光冲击有关,经激光冲击后合金的疲劳裂纹扩展区难以观察到由双滑移机制产生的疲劳条带,合金的疲劳寿命中裂纹萌生和第一阶段扩展所占比例更大。

经激光处理后表面粗糙度的增大,未使合金的疲劳裂纹在表面萌生,这可能也与激光处理引入的残余应力相关,正像一些研究者研究的喷丸处理等表面强化工艺对合金材料超高周疲劳行为的影响,结果显示,在高周和超高周阶段,裂纹均从内部起源,表面残余压应力和内部残余拉应力是断裂源转入内部的原因[15]。

图6 原子力显微镜下DZ125 合金激光冲击强化后表面的三维形貌Fig.6 AFM stereogram of DZ125 superalloy after LSP

图7 激光冲击处理后DZ125 合金的超高周疲劳断口特征(σa=250 MPa,Nf=2.04 × 106,5.4 J)Fig.7 Fracture characteristics of DZ125 superalloy at room temperature after lsp for ultra-high cycle fatigue test(σa=250 MPa,Nf=2.04 ×10 6,5.4 J)

对裂纹萌生和扩展阶段的晶粒取向变化进行分析,以了解经过激光冲击处理后的表面的裂纹萌生和扩展带来的晶粒变形与未经表面处理的差异。如图8 所示,距离疲劳断口边缘不同距离的取向变化幅度较大,越远离断口边缘,取向差越大,曲线呈上升趋势,仅距断口边缘100 μm 取向就发生了约3°的变化,直到距离断口约600 μm时取向差发生了最大的变化,即距离断口边缘的取向差可达到3.6°。可见,与室温下未经激光冲击处理的合金的晶体取向差(图5b)相比,合金晶粒旋转的角度变化较大,并且在距离断口边缘,晶粒旋转的角度较大。

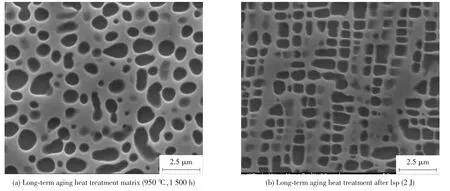

图9 为长期时效状态(950 ℃,1 500 h)的DZ125 合金经激光冲击处理前后的γ'相形貌,可见,激光冲击处理前后合金内的γ'相发生了明显的变化。激光冲击虽然不适合对常规热处理状态下的DZ125 合金进行表面处理,裂纹萌生于内部,会导致其寿命的降低。但是,经过长期时效后的该合金,进行激光冲击处理后,原来的球形γ'相有了较大幅度的改善,γ'相正方度略有提高,出现定向排列现象。因此,对于经过长期服役后的DZ125 合金可尝试对其表面进行激光冲击强化,起到表面修复的作用。

4 结束语

1)DZ125 合金在室温和700 ℃下的超高周疲劳裂纹萌生位置不同。室温下,裂纹均沿表面起源;700 ℃下,裂纹均沿亚表面起源。

2)DZ125 合金在不用温度下裂纹萌生机制的不同可能与下列因素有关:高温700 ℃下,材料承受的载荷较低,表面的不可逆滑移“PSB”不会形成;因此,转入内部萌生;高温700 ℃下,材料更多地处于弹性应变,材料由于内部弹性应变差异导致的失效更为严重。

3)室温下,DZ125 合金的超高周疲劳裂纹扩展的第二阶段所占比例较大,合金的裂纹扩展以拉伸模式为主;高温700 ℃下,裂纹扩展的第一阶段所占比例较大,合金的裂纹扩展以剪切模式为主。

图9 长期时效的DZ125 合金经激光冲击处理前后γ'相的形貌Fig.9 Morphologies of γ' in DZ125 superalloy

4)室温下,DZ125 合金经过激光冲击处理后的超高周疲劳断口均显示与应力轴成45°的剪切断裂模式,裂纹萌生于合金的内部孔洞缺陷。

5)长期时效状态(950 ℃,1 500 h)的DZ125合金,经过激光冲击处理后,原来的球形γ'相有了较大幅度的改善,γ'相正方度略有提高,出现定向排列现象。

[1]Bayraktar E,Garcias M I,Bathias C.Failure mechanisms of automotive metallic alloys in very high cycle fatigue range[J].International Journal of Fatigue,2006,28(11):1590-1602.

[2]Shanyavskiy A A.Fatigue limit-material property as an opened orclosed system practical view on the aircraft components failures in GCF area[J].International Journal of Fatigue,2006,28(11):1647-1657.

[3]Murakami Y,Yokoyama N N,Nagata J.Mechanism of fatigue failure in ultralong life regime[J].Fatigue & Fracture of Engineering Materials & Structures,2002,25(8-9):735-746.

[4]Murakami Y,Nomoto T,Ueda T.On the mechanism of fatigue failure in the superlong life regime (N >107).Part Ⅱ:influence of hydrogen trapped by inclusions[J].Fatigue &Fracture of Engineering Materials & Structures,2000,23(11):903-910.

[5]Zhang J M,Li S X,Yang Z G,et al.Influence of inclusion size on fatigue behavior of high strength steels in the gigacycle fatigue regime[J].International Journal of Fatigue,2007,29(4):765-771.

[6]Schwerdt D,Pyttel B,Berger C.Fatigue strength and failure mechanisms of wrought aluminium alloys in the VHCF-region considering material and component relevant influencing factors[J].International Journal of Fatigue,2011,33(1):33-41.

[7]Miao J,Pollock T M,Wayne Jones J.Crystallographic fatigue crack initiation in nickel-based superalloy René 88DT at elevated temperature[J].Acta Materialia,2009,57(20):5964-5974.

[8]Morrissey R J,Golden P J.Fatigue strength of a single crystal in the gigacycle regime[J].International Journal of Fatigue,2007,29(9-11):2079-2084.

[9]顾玉丽,陶春虎,何玉怀,等.DZ125 定向凝固高温合金的超声疲劳行为研究[J].失效分析与预防,2011,6(2):85-89.

[10]顾玉丽,刘昌奎,何玉怀,等.20 kHz 频率下DZ125 定向凝固高温合金的超高周疲劳行为研究[J].航空材料学报,2011,31(增刊1):146-150.

[11]刘恩泽,郑志,佟健,等.DZ468 合金高周疲劳性能研究[J].金属学报,2010,46(6):708-714.

[12]苏尔茨.材料的疲劳[M].王中光,等,译.北京:国防工业出版社,1993:96-117.

[13]Zimmermann M,Stöcker C,Christ H J.On the effects of particle strengthening and temperature on the VHCF behavior at high frequency[J].International Journal of Fatigue,2011,33(1):42-48.

[14]Li W,Sakai T,Wakita M,et al.Influence of microstructure and surface defect on very high cycle fatigue properties of clean spring steel[J].International Journal of Fatigue,2014,60:48-56.

[15]Shiozawa K,Lu L.Very high-cycle fatigue behaviour of shotpeened high-carbon-chromium bearing steel[J].Fatigue &Fracture of Engineering Materials & Structures,2002,25(8-9):813-822.