调温器不锈钢焊接接头开裂分析

张鑫明,冯继军,卢柳林,孙晓芬,赵佳奇,刘 胜

(东风商用车有限公司技术中心 工艺研究所,武汉 430056)

0 引言

发动机调温器是控制冷却液流动路径的阀门,国内一般称为节温器,内部通常含有感温组件,借助感温组件感应冷却液温度而产生的热胀冷缩效应控制止回阀的开闭,调节冷却液在发动机中的小循环和大循环,从而使冷却液温度处于合适的范围。而调温器总成的外部结构通常由1个进水管和2 个出水管以及连接三者的壳体构成。进出水圆管以及壳体均采用不锈钢材,并通过焊接工艺连接。近年来,由于冶金技术的快速发展,使获得低碳纯净的铁素体不锈钢成为可能。铁素体不锈钢由于镍含量较低,具有良好的经济性,同时又可获得与Ni 含量相对较高的奥氏体不锈钢大致相当的耐蚀性,使用范围逐渐扩大[1]。但铁素体不锈钢由于焊接过程易在焊缝和热影响区形成脆性马氏体而使焊接性变差,同时热影响区铁素体晶粒粗化而使该区域脆性明显增加[2-3]。铁素体不锈钢热影响区在焊接过程由于碳向铁素体晶界扩散,冷却过程与晶界的铬结合形成碳化物析出,导致晶界出现贫铬区而对晶间腐蚀敏感,通常靠近熔合线的热影响区为焊接接头中对晶间腐蚀最敏感的部位[4-5]。

在试车过程中,发动机调温器焊接接头靠近SUS430 壳体一侧开裂。本研究对接头出现开裂的情况进行了分析,从调温器材质、焊接接头质量和使用环境寻找原因,并提出了针对性的改进建议,希望为其他不锈钢焊接接头的失效分析提供参考。

1 试验过程与结果

1.1 失效件介绍

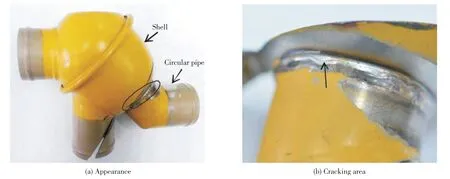

失效调温器外观如图1a 所示,调温器的位置与在发动机中的装配位置一样,分析前调温器已被切割开,调温器焊接接头开裂部位见图1a 圈示部位。焊接接头连接调温器壳体和圆管,采用氩弧焊工艺,焊接电压220 V,0.80~0.95 min 完成1 件,焊丝采用铬镍不锈钢焊丝,焊后不进行热处理。调温器壳体采用SUS430 (相当于国标1Cr17)铁素体不锈钢,厚度0.75 mm,圆管采用SUS304(相当于国标06Cr19Ni10)奥氏体不锈钢,厚度1.0 mm。调温器失效前的情况如下:调温器2013-8-27日生产,2014年1~2月份装入发动机,进行了30 min 左右的试机(发动机系统循环自来水),之后发动机内水被基本抽干,放置于仓库中。2014年4月,发动机在主机厂装车,试车过程中发现调温器开裂漏水。将图1a 中的开裂位置放大,可见调温器在壳体与R 形右管焊接接头靠近壳体一侧发生开裂(图1b)。

图1 调温器宏观形貌Fig.1 Macroscopic morphology of thermolator

1.2 检测设备及方法

采用日立SU-70 场发射扫描电镜观察调温器焊接接头断口微观形貌,同时结合电镜能谱进行微区成分分析。在焊接接头开裂与未开裂部位截取金相样品,镶样、磨抛后,经FeCl3+HCl 溶液腐蚀,在蔡司Observer.Z1m 金相显微镜下观察组织。

1.3 断口微观观察

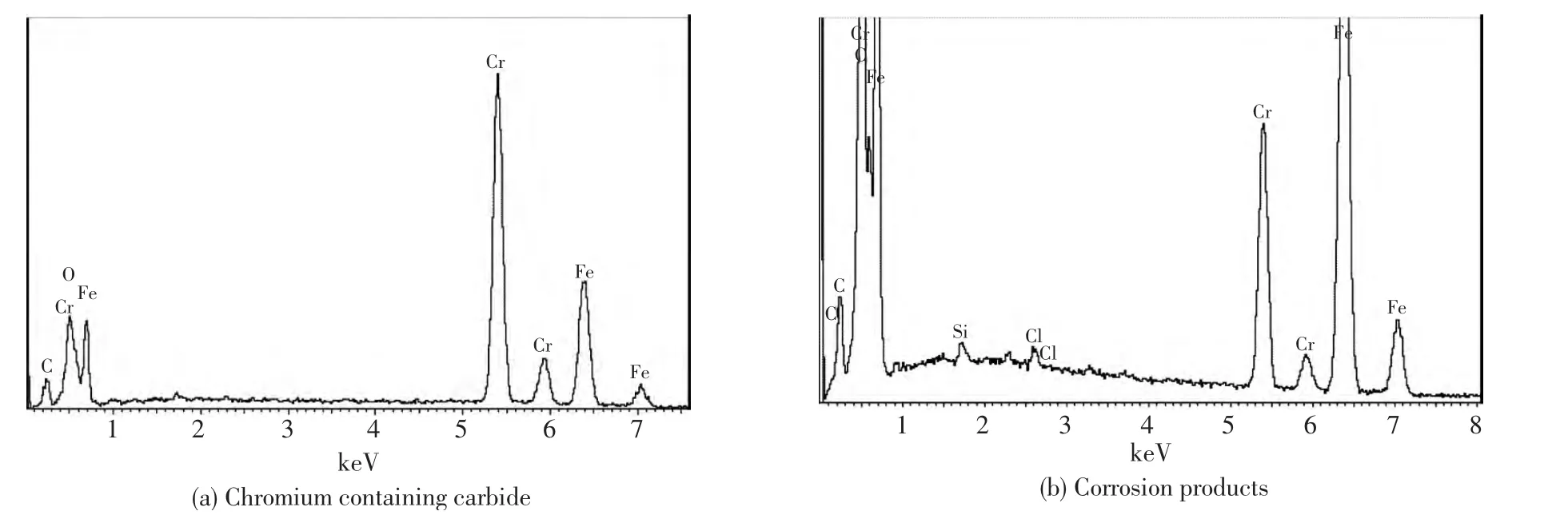

将调温器焊接接头靠近壳体一侧开裂部分取下,超声波清洗后放到扫描电镜中观察,整个断口均为沿晶断裂特征(图2a)。在洁净的断口区,可观察到晶面存在许多含铬碳化物颗粒(图2b),其能谱如图3a 所示。断口覆盖的腐蚀产物有多种形貌,某些晶界腐蚀产物形貌如图2c 中箭头所示,其能谱见图3b,主要含Fe、Cr、O、C、Cl 等元素,有些晶面覆盖的腐蚀产物形貌见图2d,其能谱见图5a,主要含Fe、Cr、Ca、Zn、K、Na、Mg、O、C、P、S、Cl 等元素。壳体断口内侧表面局部腐蚀产物分布见图4a,靠近断口的腐蚀产物较多,而稍远离断口则未见腐蚀产物。在调温器壳体断口附近内侧表面未被腐蚀产物覆盖的部位可观察到部分晶界被腐蚀后留下的痕迹(图4b 箭头所示)。远离断口的壳体内侧表面形貌如图4c,未观察到晶界腐蚀的痕迹,局部选点能谱结果见图5b,可见远离断口的壳体内侧表面存在薄层的氧化铁膜。

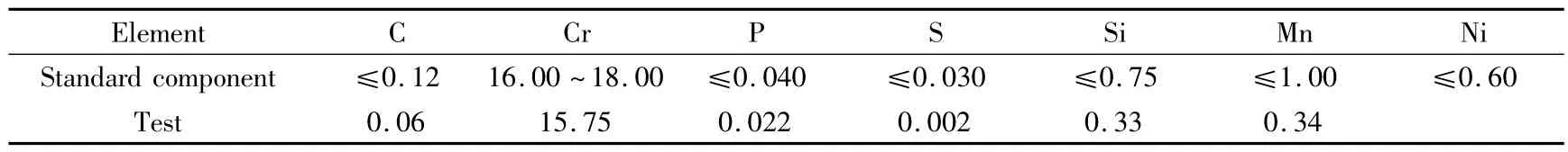

1.4 调温器壳体化学成分

由于调温器开裂发生在焊接接头靠近壳体一侧,需对调温器壳体成分进行检测,测试数据如表1 所示,可见壳体铬含量比要求略低。

1.5 调温器焊接接头金相组织

图2 调温器靠近壳体一侧断口形貌Fig.2 Fracture morphology of thermolator close to the shell

图3 调温器断口能谱分析Fig.3 Energy spectrum analysis of thermolator fracture

图4 壳体断口内侧表面形貌Fig.4 Inner surface morphology of shell fracture

图5 调温器壳体能谱图Fig.5 Energy spectrum of thermolator shell

表1 调温器壳体成分(质量分数/%)Table 1 Chemical composition of thermolator shell (mass fraction/%)

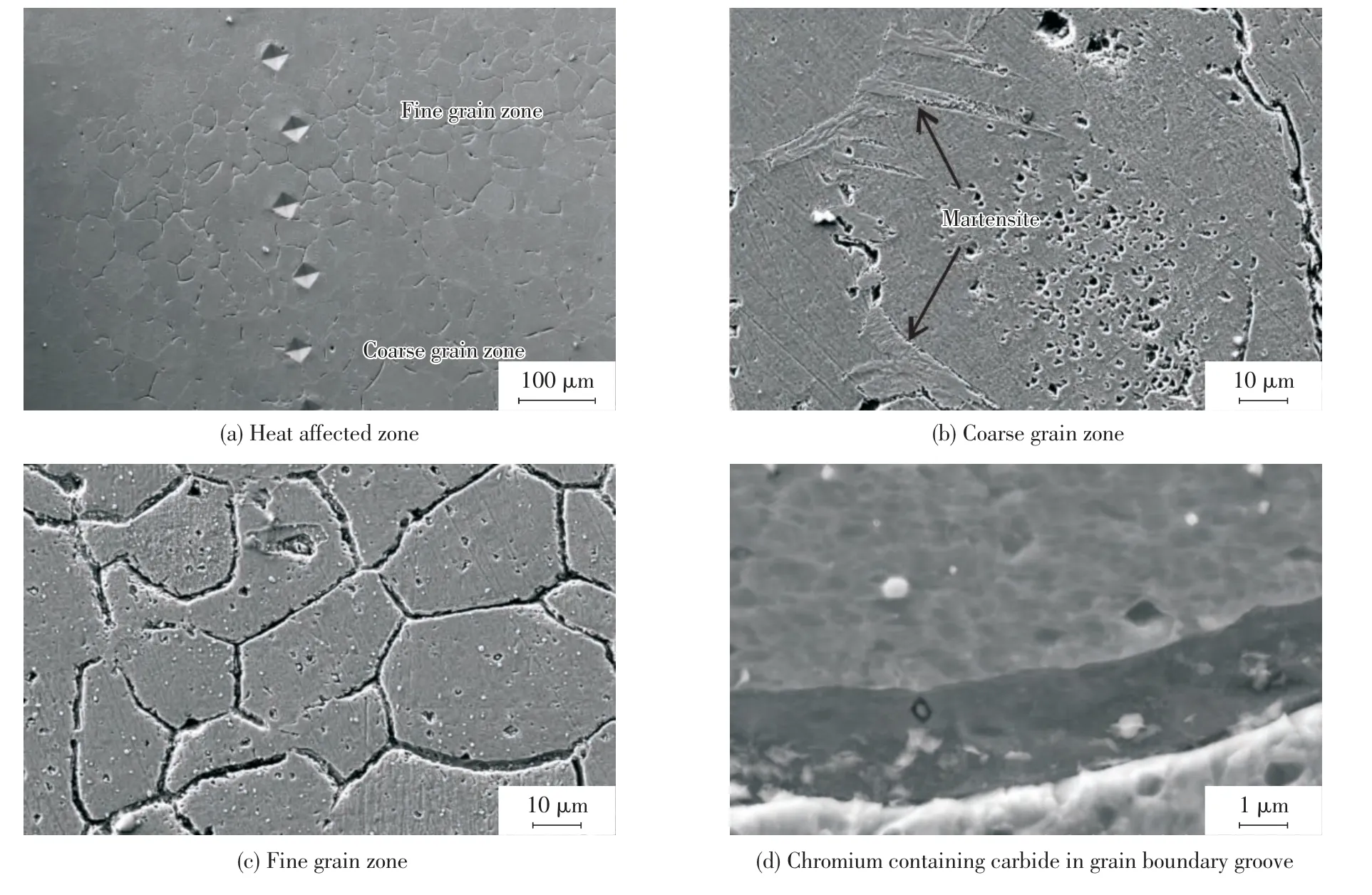

从连接调温器壳体和圆管焊接接头的开裂和未开裂部位截取试样,经镶嵌、磨抛、腐蚀后,金相显微镜下观察,焊接接头开裂位于壳体一侧的热影响细晶区(图6a),靠近熔合线的热影响粗晶区与靠近壳体母材的热影响细晶区组织存在明显差异,按组织分界,热影响粗晶区组织为铁素体+少量马氏体+少量含铬碳化物,热影响细晶区组织为铁素体+较多含铬碳化物,熔合线附近金相组织放大观察如图6b,熔合线左边焊缝组织为铁素体+马氏体,熔合线右边热影响粗晶区沿晶界分布马氏体。壳体一侧未开裂焊接接头金相组织如图7 所示,可见壳体母材组织为铁素体+较多含铬碳化物,图7b 为热影响细晶区与壳体母材过渡区组织,图7c 为熔合线附近组织。通过图6a 与图7b、7c 热影响区组织的对比,进一步明确了壳体一侧焊接接头开裂位置在热影响细晶区。

图6 壳体一侧开裂焊接接头金相组织Fig.6 Microstructure of cracking welding joint close to shell

2 分析与讨论

铁素体不锈钢焊接接头靠近熔合线的热影响粗晶区强度和韧性较低,为焊接接头的脆弱部位,不过该区域的冲击断口通常为准解理特征[6-7]。而调温器壳体在焊接接头热影响区出现沿晶开裂,结合断口表面腐蚀产物、断口附近内侧表面观察到的晶间腐蚀特征及调温器失效前的情况综合判断调温器壳体开裂为晶间腐蚀开裂。由此需对导致调温器晶间腐蚀的环境进行确认,经过分析认为,调温器装入发动机后试机采用的循环自来水很可能提供了腐蚀环境,将发动机试机自来水采样送检,发现易引起晶间腐蚀的Cl-浓度达到164 mg/L,明显偏高,这与断口表面腐蚀产物能谱检测到Cl 的结果一致。

图7 壳体一侧未开裂焊接接头金相组织Fig.7 Microstructure of fine welding joint close to shell

一般认为,奥氏体不锈钢焊接接头的晶间腐蚀出现在距熔合线一段距离处,而铁素体不锈钢焊接接头的晶间腐蚀出现在紧邻熔合线处,这主要是由于碳在奥氏体与铁素体中的固溶度及扩散速度的差异而引起的两种不锈钢温度—时间—敏化(TTS 曲线)行为的差异导致[8]。铁素体不锈钢在TTS 曲线的“鼻尖”温度敏化时间很短,约在秒或小于秒的数量级,并且受钢的成分影响。调温器的晶间腐蚀开裂出现在壳体热影响细晶区,而并不是通常认为的紧邻熔合线的粗晶区,下面结合调温器焊接接头观察到的组织分析导致这种结果的原因。

首先需要提到不锈钢化学成分对铁素体形成能力影响的铁素体因子(Ferrite Factor,简称FF),其计算方法为:

式中各元素取化学成分质量分数数值。铁素体因子数值越大,则说明形成铁素体的能力越强。由于焊接热影响区冷却较快,高温热影响区中马氏体的含量主要由高温铁素体转变为奥氏体的动力学控制,奥氏体形成元素如C、N、Ni、Mn 的增加以及铁素体形成元素如Cr、Si、Ti、Mo、Al 的减少均会导致铁素体因子减小,从而使高温铁素体转变为奥氏体的孕育期缩短,转变速率提高。铁素体因子的下降最终会导致高温热影响区中马氏体含量的增加。ZHENG Huaibei 等[10]通过热模拟测试研究了铁素体因子和热输入对含12%Cr 的低碳不锈钢高温热影响区组织的影响指出:在铁素体因子高于9.0 的情况下,当热输入较低时,高温热影响区组织几乎全为铁素体;而当热输入较高时,高温热影响区组织由粗大的铁素体和少量沿铁素体晶界分布的马氏体构成。而当铁素体因子低于9.0 时,在不同的热输入条件下,高温热影响区的组织主要由马氏体构成,且热输入对马氏体的含量和分布影响较小。

根据调温器壳体成分,式(1)中取Cr 值为15.75,C 值为0.058,Si 值为0.329,Mn 值为0.338,N 值和其他未测值忽略,可得铁素体因子值FF 为14.73,远高于9.0。调温器壳体母材组织中存在较多含Cr 碳化物,壳体焊接后存在于热影响粗晶区的含Cr 碳化物却非常少,这说明焊接过程中靠近焊缝的影响区热输入较高,使存在于该区域的碳化物大量溶解(碳化物溶解温度超过1 100 ℃),碳化物溶解形成的C 以及铁素体基体中的C 会随高温铁素体晶粒长大而向晶界富集,增大晶界区附近高温铁素体转变为奥氏体的动力学趋势(铁素体因子减小),同时由于焊接热输入的影响,最终在晶界区附近形成奥氏体,冷却后转变为沿晶界分布的马氏体。需要指出的是,由于C 在奥氏体中的固溶度比在铁素体中大,因此扩散到高温铁素体晶界的C 最终主要存在于沿晶界分布的马氏体中,而在晶界以含Cr 碳化物的形式析出的较少,不会导致调温器壳体粗晶区铁素体晶界明显贫Cr。

SUS430 铁素体不锈钢最敏化温度在950 ℃左右[11],此温度处于调温器壳体焊接热影响细晶区受热温度范围。由于壳体成分中Cr 含量偏低,而组织中较多含Cr 碳化物的存在会使铁素体基体整体Cr 含量降低。焊接受热过程中,热影响细晶区含Cr 碳化物基本未被溶解,但铁素体基体和含铬碳化物中的C 会快速扩散到铁素体晶界,可能是铁素体晶界C 的富集程度有限以及焊接热输入较低,该区域铁素体晶界区并未形成奥氏体,而焊后的冷却过程富集到铁素体晶界的C 会与Cr 结合形成含Cr 碳化物(通常为(Cr,Fe)23C6)析出,导致铁素体晶界贫Cr,当铁素体晶界Cr 含量降到12%以下,就会失去钝化效果,从而对晶间腐蚀敏感。值得一提的是,在调温器壳体焊接热影响细晶区,铁素体晶界的含Cr 碳化物一部分是焊接前已存在,而焊接过程也并未溶解,另一部分则是焊接冷却过程析出。

为了证实调温器壳体热影响细晶区为晶间腐蚀性能最差的区域,将调温器壳体未开裂焊接接头样品磨抛后,在FeCl3+HCl 溶液中腐蚀10 s 后取出,放到扫描电镜下观察,如图8 所示。可见,熔合线附近热影响粗晶区仅有少量晶界被腐蚀出沟槽(图8a),晶界腐蚀形貌见图8b,晶界马氏体如图中所示,而靠近壳体母材的热影响细晶区晶界几乎全被腐蚀出沟槽(图8c),在晶界沟槽中可见含Cr 碳化物(图8d)。这种现象很好地说明了调温器壳体热影响细晶区的晶间腐蚀敏感性较高,在腐蚀介质中易发生晶间腐蚀而导致开裂。

图8 调温器壳体未开裂焊接接头扫描组织形貌Fig.8 SEM morphology of fine welding joint in thermolator shell

通过以上分析可知,受到壳体母材组织和焊接工艺的影响,调温器壳体与圆管焊接后,壳体一侧的热影响细晶区具有晶间腐蚀敏感性,而调温器装入发动机后采用含较高Cl-浓度的自来水进行试机,试机后,少量自来水残留于壳体内侧表面,使壳体在放入仓库后发生晶间腐蚀而开裂。壳体热影响细晶区的晶间腐蚀敏感性以及试机采用较高Cl-浓度的自来水是导致调温器在壳体一侧焊接接头热影响细晶区开裂的主因,而壳体本身Cr 含量偏低以及组织中存在较多含Cr 碳化物只是次要因素。

3 改进措施

通过对调温器在壳体一侧焊接接头开裂情况进行分析,认为有如下需要改进的地方:

1)焊接完成后需对调温器焊接接头进行热处理,使调温器壳体焊接热影响细晶区铁素体晶内的Cr 扩散到晶界,消除晶界贫Cr 区,降低此区域的晶间腐蚀敏感性,考虑到铁素体不锈钢去敏化处理的温度易使另一侧的奥氏体不锈钢焊接接头出现晶间腐蚀敏感性,焊接热处理的温度选定在700~800 ℃,时间尽可能短。

2)调温器装入发动机后的试机循环水应更换为Cl-浓度较低的循环水,以消除引起调温器壳体焊接接头开裂的外部环境。

3)调温器壳体中Cr 含量需要达到标准要求。

4)对制成壳体的薄板进行固溶处理,减少铁素体基体中的含Cr 碳化物析出相,提高铁素体基体中Cr 含量。

通过与送检方沟通,壳体焊接完成后在780℃进行5 min 的去敏化处理,同时更换了试机循环水,并对调温器壳体原材料的Cr 含量进行了严格控制,出于控制生产成本考虑,暂未对制成壳体的薄板进行固溶处理,目前未出现调温器类似失效情况。

4 结论

1)调温器焊接接头为晶间腐蚀导致的沿晶开裂,开裂部位位于壳体一侧焊接接头热影响细晶区。

2)调温器壳体热影响细晶区的晶间腐蚀敏感性以及试机采用较高Cl-浓度的自来水是导致调温器焊接接头开裂的主因,而壳体本身Cr 含量偏低以及组织中存在较多含Cr 碳化物只是次要因素。针对导致调温器失效的原因向送检方提出了合理的改进建议,进行了适当改进,取得了较好的效果。

[1]罗永赞.铁素体不锈钢的进展[J].材料开发与应用,1996,11(2):41-48.

[2]张兰.我国不锈钢焊接工艺研究现状及进展[J].山西冶金,2007(2):1-5.

[3]李亚江,张永兰.铁素体钢焊接热影响区脆化的研究[J].焊管,1995,18(1):16-20.

[4]田劲松,朱朝明,毛惠刚.409L 和410L 铁素体不锈钢焊接接头力学和腐蚀性能对比[J].焊接,2008(8):53-56.

[5]孟威,杨瑞成,舒俊,等.不锈钢热轧板材焊接接头的晶间腐蚀试验[J].腐蚀与防护,2009,30(10):684-687.

[6]李亚江,邹增大.高纯铁素体钢CGHAZ 组织结构及断口形态[J].山东工业大学学报,1997,27(4):301-306.

[7]Li Y J,Zou Z D,Thompson M.Microstructure and fracture morphology in the welding zone of Cr18Mo2 ferritic stainless steel[J].Journal of Materials Science and Technology,1996,12:452-456.

[8]印有胜.关于铁素体不锈钢焊接晶间腐蚀的若干问题[J].焊接学报,1996,17(1):39-48.

[9]Kaltenhauser R H.Improving the engineering properties of ferritic stainless steels[J].Metals Engineering Quarterly,1971,11(2):41-47.

[10]Zheng H B,Ye X N,Wang B S,et al.Study on the microstructure of 12% chromium low carbon stainless steel in a high temperature heat-affected zone[J].Baosteel Technical Research,2010,4(1):40-44.

[11]秦丽雁,张寿禄,宋诗哲.典型不锈钢晶间腐蚀敏化温度的研究[J].中国腐蚀与防护学报,2006,26(1):1-5.