四通道台架试验台在整车疲劳分析中的应用

董强强,柴保明,赵志强,吴治南,陈景礼

(1.河北工程大学机电工程学院,河北邯郸 056038;2.中国汽车技术研究中心,天津 300300)

随着汽车产销量的飞快增长,车辆的疲劳耐久性已成为车辆生产厂商和消费者重点关心的问题之一。因为质量好的产品,才能够经久耐用和得到消费者的欢迎[1-2]。行驶中的汽车走过各种不同的路面,因此承受各种不同工况的载荷,并且还承受着驱动力、转向侧向力和制动力等的作用。这些力载荷一般情况下都随着时间的变化而发生变化。在这种变载荷作用下车身结构产生瞬态应力,引起疲劳破坏[3]。此外,主要振动源还包括汽车的发动机。由此可知汽车行驶的环境是相当复杂的,它的零件一般都受到实时变化的应变和应力的作用。行驶一定里程之后,部分零部件就可能会发生疲劳破坏,出现断裂或裂纹。据统计,汽车80%以上零部件的损坏都属于疲劳损坏。在现在日益激烈的竞争形势下,耐久性试验在汽车产品开发过程中所占有的地位越来越重要,并且取得了很大的发展,成为一项相当复杂的技术[4]。

汽车可靠性试验按照试验方式可分为3类:道路耐久试验,台架道路模拟试验和试验场耐久性试验[5]。在1920年以前,轿车、卡车的性能和耐久性试验都在公共道路上进行[6]。四通道振动台架自从1962年首次问世以来,在汽车的疲劳测试领域中得到了广泛的应用[7]。目前车身强度的评价基本上都是建立在台架试验和道路试验相结合的基础上的[8]。在车辆道路行驶过程中,车架、车身、驾驶舱等部件的疲劳通常由路面的垂直输入载荷所引起,四通道振动台架通过在车轮下使用垂向作动缸施加激励来模拟,很好地复现了颠簸路面,所以主要考察车身方面的疲劳。而且它能做到加速疲劳的效果,因此效率高[9]。

1 四通道试验台原理和流程

1.1 台架原理

依据疲劳分析理论,循环载荷引起疲劳损伤,所以在相同的载荷输入下,损伤积累理论上也应该是相同的,因为汽车的输入载荷信号基本上与汽车各部位所承受的载荷成比例[10]。因此车辆疲劳试验的关键在于获取准确的输入信号。四通道振动试验台获得输入信号的途径有多个,可以通过在不同工况的路面上测量垂向位移信号作为台架的输入信号,也可以对道路载荷进行统计分析,得到满足统计特性的测试信号作为台架的输入信号。然而以上方法都有一定的局限性,不能够完全还原车辆在实际道路上行驶的状况。在现代试验技术的不断发展下,远程参数控制技术(remote parameter control,RPC)由MTS公司提出,同时德国IST 公司提出了时 域 波 形 再 现 技 术(time waveform replication,TWR),通过迭代,测量出车辆上目标点在振动台激励下的响应,当测量值和目标信号拟合度达到要求时,这时的输入信号作为作动缸的驱动信号,从而可以精确地再现实际工况下的行驶状况。图1为德国IST 的四通道台架试验台。

图1 四通道台架试验台Fig.1 4-poster

1.2 试验流程

试验详细流程可分为安装传感器进行试验场路谱采集;路谱信号编辑处理;车辆配载上架及传感器的连接;进行TWR 迭代得到台架驱动信号;对每条路的驱动信号根据试验要求进行排序和加循环,编辑出试验运行的程序,并且规定运行时间;运行试验程序,并观察记录问题出现的部位和时间。

2 四通道试验台信号采集、处理及迭代

2.1 路谱采集

试验车的4个轴头处安装加速度传感器或者4个车身减震器上端安装加速度传感器,与减震器平行在车身和轴头处安装位移传感器,如图2所示。车辆满载在试验场进行路谱采集,其中包含了多种工况,如波形路、扭曲路、坑洼路等。通过测试过程中标记的逻辑信号就可同步将所有通道的信号按不同特征工况进行分割。

图2 加速度传感器和位移传感器Fig.2 Acceleration sensor and the displacement sensor

2.2 路谱信号编辑

对试验场采来的原始信号进行编辑处理,将从试验场采集来的信号,首先在ncode中打开观看是否有异常突出的点,因为车身加速度一般在10 g以下,轴头加速度一般在20g以下。然后是滤波,将50 Hz以上的波滤掉,因为车轮跳动一般在50Hz以下。最后,进行路谱分段截取,因为试验场采集的所有路谱在一个信号文件里,要将每段不同的路谱从里面截取出来,并且删除过渡路的路谱信号。

2.3 迭代

迭代路线如图3所示。

传递函数计算:

首先将通过参数设置生成1个50Hz以下的白粉噪声信号X(s)作为输入,然后测量出目标点的值Y(s)(位移或加速度),从而求得传递函数F(s):

图3 迭代路线Fig.3 Iteration route

作动缸输入信号类型是固定的那就是位移信号;输出项一般选用轴头与车身的位移和轴头加速度,因为位移信号能够很好地响应低频,加速度能很好地响应高频。所以从试验场采集的位移信号和加速度信号作为需要逼近的目标信号。然后由传递函数的逆函数F-1和试验场采集得到的路谱(位移与加速度信号)Ym,可以求得作动缸初始驱动信号X0[11]:

用X0驱动作动缸振动车辆,车上的传感器测得所有输出通道的响应,记为Y0。然后将Y0与Ym比较,如果比较吻合,X0就是最终所需要的驱动信号;如果吻合不好,则进行第1次迭代,通过式(3)计算得到X1:

然后将X1输入给台架,得到输出响应Y1,再将Y1与Ym比较,如满足比较吻合则迭代结束,如果吻合不好则进行第2 次迭代。以此类推,对于n次迭代后吻合度符合要求的驱动信号为

3 四通道试验台在疲劳分析中的应用

对已采集好路谱信号的某轿车进行台架试验。

3.1 响应信号采集

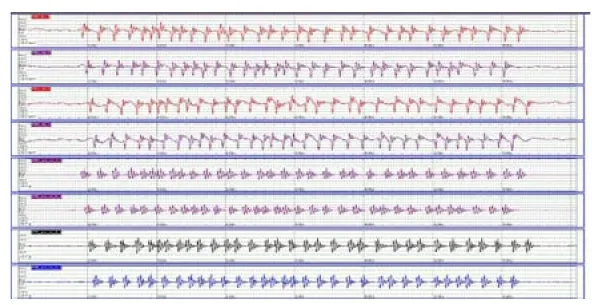

在车子上了台架之后,用试验场试验时已装好的轴头与车身位移传感器和轴头加速度传感器(如果已拆下则重新安装)进行响应信号采集。而车身减震器上端粘贴加速度传感器可用于试验监测,通过不断对比监测信号发现车是否出现问题(主要能判断减震器是否出现问题)。采集的四路位移和四路轴头加速度信号如图4所示。

图4 位移与加速度信号Fig.4 Displacement and acceleration signals

3.2 迭代方式

IST 四通道试验台是轮耦合试验台。试验台有4个作动缸,每个作动缸上有个托盘,试验时,将车开到4个托盘上。将驱动信号输入给台架系统使作动缸产生相应的激励,通过托盘轮胎施加到整车身上。因为系统的输入信号是作动缸的位移信号,输出信号就是轴头与车身的位移信号和轴头的加速度信号。然而加速度信号在低频阶段和位移信号在高频阶段的响应不敏感,所以试验中要根据不同类型的路况和不同频率段综合考虑位移信号以及加速度信号在迭代中权重比例,同时将采集的位移信号和加速度信号作为目标跟踪信号。

3.3 迭代结果

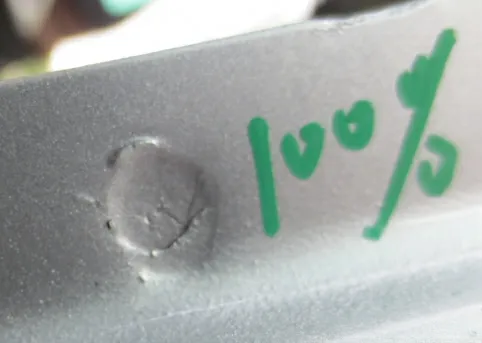

经过几次迭代后,将试验场采集的加速度与位移信号和在台架上采集的目标点信号对比,二者在时域、频域上接近,在穿级统计结果中也很接近,迭代结果的均方根误差与目标信号均方根比值在10%以内(当车的状态没有变化时,如配载和传感器都与在试验场时的一样也能到达1%以内),反馈信号均方根值与目标信号的均方根值之比接近100%时(如图5所示),可以认为此时的驱动信号可以很好地模拟实际道路情况,用这样的驱动信号进行四通道台架试验和在试验场跑对车辆疲劳的程度基本一致。然后将驱动信号编辑成试验所需的循环程序,拆掉轴头加速度传感器和位移传感器,只留车身加速度传感器作为监控,开始进行疲劳试验。

3.4 观察结果

试验过程当中可以用肉眼观看车门、舱盖、轮胎、连接件等部位较明显的破坏,看其是否出现开裂、磨损、干涉等问题。试验的中期与后期的阶段性整车拆解检查,通过显影剂来发现车身哪些焊点出现不同程度开裂。对于减震器,如果漏油可以肯定地判断它出现问题,如果它的特性衰减可以通过对比车身加速度监测信号判断,如果车身加速度频繁超过车试验初期采集的加速度信号上限,则一般是减震出现问题。最后记录破坏部位与时间。图6为试验进行180h后进行最后拆解检查时焊点的开裂情况。

图5 均方根误差、均方根值迭代结果Fig.5 Result of RMS error and RMS meas

图6 焊点开裂Fig.6 Solder joint cracking

4 结 语

本文通过对德国IST 四通道试验台的原理和应用的介绍,展示了一种室内台架试验的方法。其中模拟实际道路误差在可接受范围内,通过这种方法很好地考察了整车的疲劳耐久性(主要对车身考验),事实证明这种方法缩短了开发周期,而且达到了道路疲劳试验的效果。记录的破坏部位和时间还可以给cae疲劳分析进行验证。

/References:

[1] 王秉刚.汽车耐久性工程方法[M].北京:机械工业出版社,1991.WANG Binggang.Automotive Durability Engineering Methods[M].Beijing:China Machine Press,1991.

[2] 李 飞.轿车转向节耐久性寿命预测研究[D].长春:吉林大学,2010.LI Fei.Research on Life Prediction of Passenger Car′s Steering Knucklefor Proving Ground Durability Experi ment[D].Changchun:Jilin University,2010.

[3] 张义民.汽车零部件可靠性设计[M].北京:北京理工大学出版社,2000.ZHANG Yimin.Car Parts Reliability Design[M].Beijing:Beijing Institute of Technology Press,2000.

[4] PAYER E.Simulation techniques for fatigue and NVH optimization of motor sport engines[J].SAE Paper,1996-02-501.

[5] 明平顺,李晓霞.汽车耐久性理论[M].北京:机械工业出版社,2003.MING Pingshun,LI Xiaoxia.Car Durability Theory[M].Beijing:China Machine Press,2003.

[6] 王霄锋.汽车可靠性工程基础[M].北京:清华大学出社,2007.WANG Xiaofeng.Fundamentals of Automotive Reliability Rngineering[M].Beijing:Tsinghua University Press,2007.

[7] 刘汉光,董栓牢.IVECO 客车整车疲劳台架试验研究[A].中国汽车 工程学会2003 学术年会[C].[S.l.]:[s.n.],2003.809-812.LIU Hanguang,DONG Shuanlao.IVECO passenger vehicle fatigue bench research[A].Chinese Societ of Automotive Engineers 2003Annual Conference[C].[S.l.]:[s.n.],2003.809-812.

[8] 王 攀.SC6350白车身疲劳寿命台架试验方法的研究[D].重庆:重庆大学,2004.WANG Pan.SC6350BIW Bench Research Methods of Fatigue Life[D].Chongqing:Chongqing University,2004.

[9] COLIN J D.Structural testing of complete vehicles,agregates and components in the laboratory[J].Dodds and Associates,2007.

[10] MUDDIMAN M W,MOORE G R.Structural Correlation of Automotive Proving Ground to Dhina Customer Field Usage[M].[S.l.]:UltiTech Corporation,2003.

[11] HELMUT D,MEISE M.Integrating virtual test methods and physical testing to assure accuracy and to reduce effort and time[J].SAE Paper,2006-01-3563.