基于单轴M701F4联合循环的主厂房布置优化方案

马 悦,李江波,董 舟,李 智

(河北省电力勘测设计研究院,河北石家庄 050031)

与传统燃煤发电机组相比,燃气-蒸汽联合循环机组具有高效率、低投资、环保、建设周期短等显著优势[1]。主厂房是联合循环电厂的核心建筑,各种重要的设备、管道、电缆和控制系统密集地布置在主厂房内。近年来,节约工程投资和降低工程造价是发电厂建设的基本方针和趋势,也是大多数业主的期盼。为了使建成后的联合循环机组主厂房占地面积最少、单位投资最省、建设速度最快,主厂房方案至关重要[2]。何语平明确了F 级燃气轮机作为联合循环基本机型的优势,并对不同型号、不同配置的E级、F级联合循环机组的主机岛的占地情况进行了详细对比[3-4]。同时指出,多套并列F 级单轴机组是建设大型联合循环电厂的最佳布置形式。张军分析了各种型号的单轴联合循环机组布置占地情况,也得出了多套并列的单轴机组作为大型联合循环电厂布置方案有利于管理和维护[5]。张海凌提出了M701F单轴联合循环机组的主厂房的长度、宽度和运转层高度均可以进一步优化,但是并未进一步展开详细分析[6]。黄军军等对F 级联合循环机组露天布置方案需要考虑的问题进行了较为全面的分析,研究表明在噪声敏感地区和多雨水或沙尘的区域,推荐室内布置,而在噪声要求不高的区域,燃机两种布置方案均可,但文中并未对发电机露天方案展开讨论[7]。孙永斌等对PG9171E 燃机露天布置方案进行了介绍[8]。张壮等则探讨了F 级1+1多轴联合循环机组燃机露天布置方案,论述了燃机转子采用移动式吊车检修的可行性,并初步计算了所需吊车的吨位[9]。

综上所述,前人的研究均肯定了F 级单轴配置的联合循环机组的重要性,认为其主厂房的尺寸和标高能够适当优化,并且有可能实现露天布置。基于此,本文以某M701F4单轴联合循环机组为依托,在不影响其性能的前提下,对主厂房露天布置方案进行分析和实施,并对主厂房的大小和各层标高进行细致优化,以达到节约主厂房投资的目的。

1 M701F4燃气轮机

大型联合循环机组应用广泛,E/F 级燃气轮机的主要生产厂家有美国GE、德国Siemens、日本Mitsubishi、法国Alstom 等几家公司。早在2001年至2007年6年间,中国以3次“打捆招标、市场换技术”的方式,引进了GE,MHI,Siemens公司的E/F级重型燃气轮机50余套共20 000 MW,目前,除主要本体热部件以及重要阀门必须依靠进口外,国产化率已经达到70%。

哈尔滨动力设备公司、上海电气集团、东方电气集团分别与GE,Siemens,Mitsubishi公司进行合作,引进其F级机组技术。Alstom 也是重型燃机的著名生产商之一,但其没有在第一批F 级燃机打捆招标中进入中国市场,因而其F 级燃机并没有进入国产化名单。

M701F4燃机是Mitsubishi公司在M701F3基础上,采用了部分G 型燃机的技术改进得到。其改进的措施主要体现在压气机叶片叶型、转子冷却空气系统、燃烧器、排气扩散段等多个方面进行了优化升级。与M701F3相比,M701F4 性能有了较大的提高,ISO 工况联合循环效率由57%提高到了59%,单循环出力由270.3 MW 提升到了312.0 MW。因此,综合各型号燃机的性能指标以及国产化情况,M701F4燃机在性能和特点上较出色,受到中国国内众多用户的青睐[10-14]。

2 M701F4机组常规主厂房方案

2.1 主厂房方案的影响因素

燃气-蒸汽联合循环电厂的主厂房方案与主机型号、进气方式、机组配置等因素密切相关。对于M701F4燃气轮机,其联合循环机组配置形式有单轴和多轴两种,进气方式有上进气、下进气和侧进气,如图1—图3所示。

图1 燃气轮机低位上进气Fig.1 Low-layout gas turbine with up air inlet

图2 燃气轮机高位侧进气Fig.2 High-layout gas turbine with side air inlet

图3 燃气轮机高位下进气Fig.3 High-layout gas turbine with lower air inlet

当机组多轴配置时,主机的布置形式较为灵活,燃机3种进气方式均能够实现。当机组为单轴配置时,燃机、汽机、发电机同轴布置,蒸汽轮机具有轴向排气和下排气2种方式,轴向排气的机组整体低位布置,下排气的机组则需要考虑凝汽器空间,整体高位布置。由于三菱M701F4燃机所配置的蒸汽轮机推荐下排气方式,因此需要考虑蒸汽轮机向下排气的空间要求,此时的燃机可以采用下进气和侧进气方式。其中,下进气方式为燃机房、汽机房形成联合厂房提供了条件,在运转层形成大平台,视野开阔,干净整洁,利于检修;侧进气方式则需要考虑进气装置的净距离要求,不利于机组的连续建设,而且在主厂房运转层进风道区域形成隔离,对通行和检修维护工作造成一定影响,通常建设单套联合循环机组的工程中会考虑该方案。因此,本文将重点分析M701F4燃机下进气方式的单轴联合循环机组的主厂房布置方案。

2.2 单轴M701F4机组的主厂房布置方案

单轴配置的燃气-蒸汽联合循环电站的主厂房布置有单跨和双跨2 种方案,如图4和图5所示。其中,双跨结构具有布置紧凑、空间利用充分、检修条件良好、施工难度小等优点,因此工程中常以双跨方案为首选方案。双跨主厂房的常规布置形式如下。

图4 单跨方案主厂房断面图Fig.4 Section drawing of single-span main building

图5 双跨方案主厂房断面图Fig.5 Section drawing of twin-span main building

主厂房的平面布置,跨度方向从外向内依次设置A,B,C三列柱,其中发电机位于A-B列,蒸汽轮机和燃气轮机位于B-C列。主厂房总跨度为63m,其中A-B列跨度为23m,B-C列跨度为40m。

主厂房的高度方向从下到上依次为0m 层、中间层、运转层。主厂房的0m 层内主要布置蒸汽轮机的凝汽器、燃气轮机的进气装置及燃气轮机和蒸汽轮机的辅助设备;主厂房的中间层标高为6.5m,主要布置有轴封蒸汽冷却器及主要汽水管道;主厂房的运转层标高为13.00m,从A 列柱至C 列柱依次布置有:发电机、蒸汽轮机低压缸、蒸汽轮机高中压缸、燃气轮机。

主厂房内设置2台行车,A-B列跨度设置1台75/20t行车,用于检修维护发电机转子、电气设施以及A-B列跨度内的辅机;B-C列跨度设置1台105/20t行车,用于检修维护燃气轮机和蒸汽轮机以及附属设施。

3 存在的问题

根据上述常规双跨单轴M701F4联合循环机组主厂房方案的描述,其主厂房主要有以下待优化点。

1)主厂房A 列柱所在的墙体至发电机之间设置有发电机检修空间,从0m 层至运转层均需留出检修空间,导致A-B 列跨度增大,厂房占地面积和体积增大,初建成本增加。

2)目前,M701F4 联合循环机组的蒸汽轮机为150 MW 级,根据实际工程经验,该等级蒸汽轮机主厂房运转层标高通常为9~11m,表1列出了不同等级蒸汽轮机主厂房的运转层标高。单轴机组受到进气装置和凝汽器检修抽管空间的限制,运转层的标高设置在13 m,与300 MW 等级的蒸汽轮机相当。因此,主厂房内有较多空间未得到充分利用,增加了主厂房的体积,同时也增加了部分汽水管道和电缆用量。

表1 不同规模电厂的主厂房运转层标高Tab.1 Operation floor elevation in different size power plants

3)A-B列行车的主要任务是检修发电机转子以及0m 层和中间层布置于A-B列的辅助设备,无需预留过多的行车提升空间。因此,主厂房内A-B 列运转层以上的空间实际作用不大,使得主厂房体积增加。

4 工程实例

本节中,结合上述主厂房方案的描述以及对所存在问题的分析,以某2×400 MW 联合循环机组工程为依托,提出了解决措施,并对优化后的主厂房方案进行了经济性分析。

4.1 工程概况

某燃机电厂建设规模为2×400 MW 级联合循环机组,根据主机最终招标结果,配置2套F 级“一拖一”单轴联合循环机组。主设备(包括2台燃气轮机、2台蒸汽轮机、2台发电机、2台余热锅炉)由东方电气集团整体供货。燃机、汽机和发电机为单轴高位布置,燃机型号为M701F4,下进气,蒸汽轮机纯凝运行,余热锅炉为三压、再热、无补燃、卧式布置,带脱硝装置。

4.2 优化措施

针对所存在的问题分析,本文提出了以下优化措施。

4.2.1 主厂房A-B列跨度

减小A-B列跨度,主要影响发电机转子检修空间和部分辅助设备的布置。辅助设备的位置是可以调整的,主要是考虑发电机转子检修的空间。所以,计算A-B列最小跨度的方法是:以发电机检修抽转子时,其重心在行车吊钩极限范围内为出发点,保证行车的主钩在极限位置处仍能够起吊发电机转子的重心。

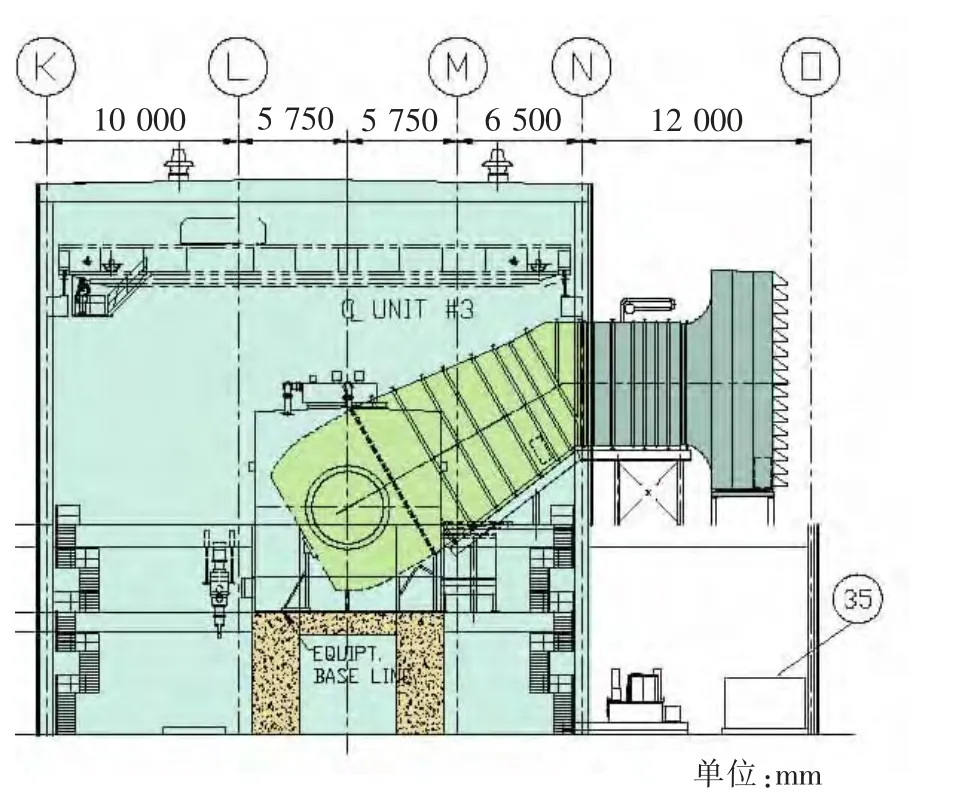

M701F4单轴机组所配发电机转子长度约14 m,发电机中心线至转子抽出后的极限位置19.1 m。如图6所示,燃气轮机在排气端的封闭位置是确定的,因此C 列的位置相对主机是固定的,同时,为了保证蒸汽轮机和发电机的起吊和安装,B列的位置也相对固定。因此,根据单轴机组燃机、汽机、发电机的连接尺寸可以推算出A-B 列厂房的最优尺寸。经过计算,A-B 列优化后的尺寸为19m。

4.2.2 主厂房运转层标高

运转层标高降低,主要考虑燃机进气装置和凝汽器抽管检修2个制约因素。

图6 A-B列跨度计算示意图Fig.6 Schematic drawing of A-B span calculation

进气装置布置在燃机的排气过渡段下方,运转层标高降低,机组中心线随之降低,排气段可能会影响到燃机的进气装置,同时,燃机进气装置需要考虑下部排水、检修等空间要求。此外,运转层标高降低后,中间层标高随之降低,需要保证凝汽器的抽管检修空间不受影响。

经细致计算分析,运转层标高可以考虑降低800mm,降低后的运转层标高12.2m,中间层标高6.1m。通过采取以下措施保证上述方案实施。

1)机组中心线降低后,为了保证进气装置与排气过渡段之间的距离要求,可以局部调整进气口的长度和高度,保证吸气装置的进风面积,从而保证燃机的进气量。

2)适当降低C 列外厂区地坪标高200~300 mm,以保证进气装置内的积水顺利排出。

3)凝汽器结构优化调整,使抽管空间均处于0 m 以上。

4.2.3 联合循环机组露天布置

为了进一步减小主厂房体积,降低主厂房造价,可以考虑联合循环机组露天布置[7,14]。

对于双跨结构的主厂房,B-C 列为燃机、汽机房。首先,B-C 列0m 层和中间层需要检修起吊的辅助设备较多,如主汽阀、旁路阀、主油泵等,运转层开孔较多,露天布置后不仅影响美观,又增加防雨水等费用。此外,由于主机均为高位布置,行车吨位较大,露天布置后,无法设置常规的行车,对设备的日常维护和大修工作均造成较大的影响[8]。因此本文中不建议考虑B-C列露天。

A-B列为发电机房,其行车的主要任务是检修发电机转子和位于A-B列范围内的辅助设备,如凝结水泵。因此,A-B 列运转层以上的厂房空间实际作用不大,可以考虑露天。同时,可以省去A 列运转层以上立柱,进一步节省投资。在该工程中,充分考虑了露天布置后检修维护工作的便利性,引入了半门式行车,如图7所示。同时,发电机安装防雨罩,既保证了主厂房的美观性,又可以有效保护发电机免受风吹日晒等。

图7 A-B列半门式行车示意图Fig.7 Schematic drawing of semi-portal crane utilized in A-B span

4.3 主厂房方案对比

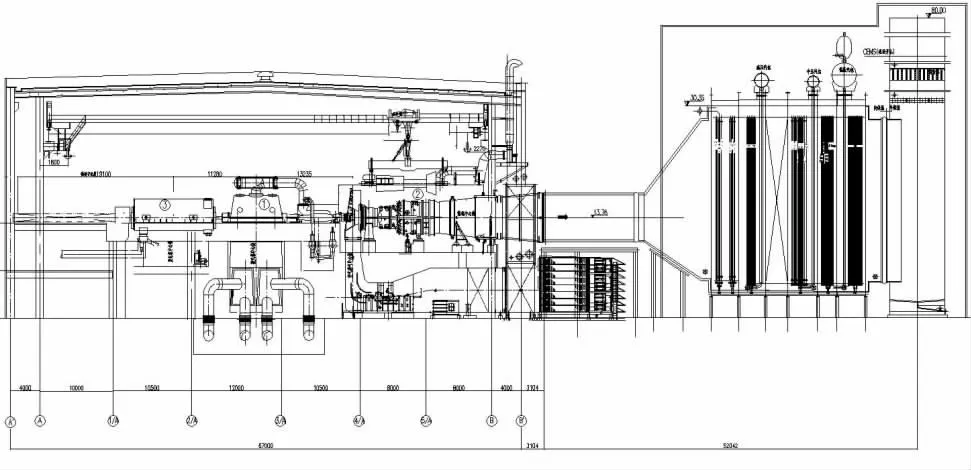

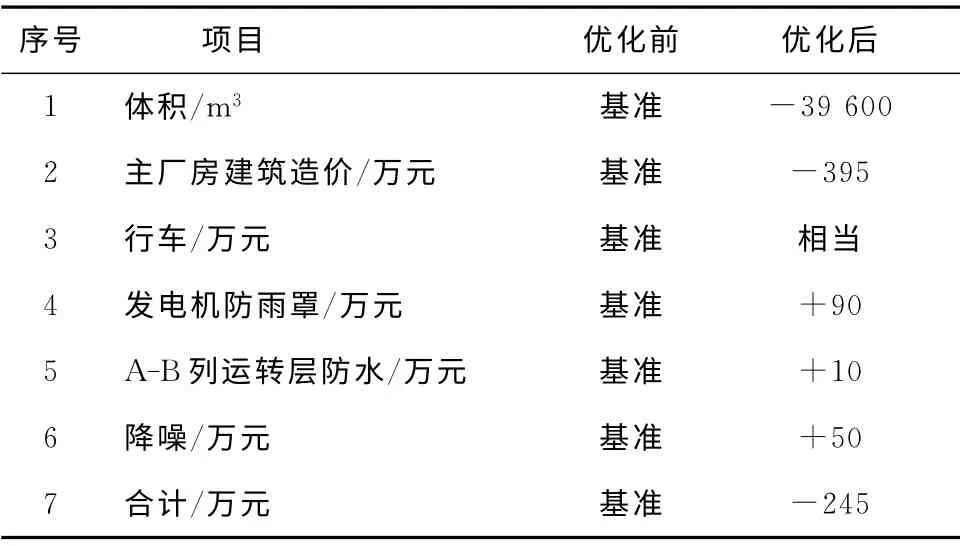

通过上述优化措施的实施,形成了新的主厂房布置方案,如图8所示。压缩A-B 列跨度后,原布置在A 列附近0m 层和中间层的辅助设备或电气配电间,通过优化调整,均可以布置在优化后的场地内,其他主厂房各层的辅助设备布置基本无变化。同时,A 列与主机基座之间仍然可以保留2m 的检修维护通道。主要参数对比和经济性对比如表2和表3所示。通常,发电厂主厂房的单位体积造价按200~300元/m3考虑。但是,本工程中由于所节省的体积部分均在运转层以上,实际只节省了部分屋架和立柱,因此节约费用与减少的体积数之间并非线性关系。经计算,实际节省费用约395万元。考虑发电机加装防雨罩、运转层防水、额外降噪措施等共增加费用约150 万元,实际节省费用约为245万元。

图8 优化后的主厂房断面布置图Fig.8 Section drawing of the optimized main building

表2 优化前后主厂房指标对比表Tab.2 Comparison of parameters of main building before and after optimization

5 结 语

本文结合实际工程,从跨度、运转层标高、露天3个方面对M701F4单轴联合循环机组主厂房方案进行了优化,提出了具体的解决措施。上述优化措施以及为发电机安装防雨罩和半门式行车均为首次应用于实际工程中。与常规方案相比,优化后的主厂房体积减小了约39 600m3,节约了主厂房投资约245万元。

表3 优化前后的主厂房投资对比Tab.3 Comparison of investment of main building before and after optimization

/References:

[1] 王铭忠.天然气能源与天然气联合循环发电[J].热力发电,2001(4):9-12.WANG Mingzhong.Natural gas energy resources and natural gas combined cycle power-generation[J].Thermal Power Generation,2001(4):9-12.

[2] 邱世平,张玉柱,李 智.主厂房布置模块化设计优化[J].电力勘测设计,2006(1):54-59.QIU Shiping,ZHANG Yuzhu,LI Zhi.An optimization design of module in the lay out of main building[J].Electric Power Survey &Design,2006(1):54-59.

[3] 何语平.大型天然气联合循环电厂F 级机组动力岛布置的优化[J].中国电力,2005,38(10):56-64.HE Yuping.General arrangement optimization of F class power island for large-scale natural gas-fired combined cycle power plant[J].Electric Power,2005,38(10):56-64.

[4] 何语平.大型天然气联合循环电厂不同机型总体布置与占地的比较[J].中国电力,2005,38(7):31-36.HE Yuping.Layout and area comparison of different gas turbo units for large-scale natural gas-fired combined cycle power plant[J].Electric Power,2005,38(7):31-36.

[5] 张 军.燃气-蒸汽联合循环机组布置方案研究[J].华电技术,2009,31(8):26-30.ZHANG Jun.Research on layout scheme of gas turbine combine cycle units[J].Huadian Technology,2009,31(8):26-30.

[6] 张海凌.联合循环M701F单轴机组主厂房布置优化方向[J].广东电力,2006,19(11):46-48.ZHANG Hailing.Optimization direction of main turbine building layout for M701Fsingl-shaft combined cycle units[J].Guangdong Electric Power,2006,19(11):46-48.

[7] 黄军军,匡 云.F级燃气-蒸汽联合循环机组露天布置[J].电力勘测设计,2013(5):33-35.HUANG Junjun,KUANG Yun.Outdoor layout of F type combined gas-steam turbine units[J].Electric Power Survey &Design,2013(5):33-35.

[8] 孙永斌,林士涛.月亮湾燃机电厂180 MW 联合循环机组的设计特点[J].燃气轮机技术,2003,16(2):42-47.SUN Yongbin,LIN Shitao.Design features of Yueliangwan 180 MW combined cycle power plant[J].Gas Turbine Technology,2003,16(2):42-47.

[9] 张 壮,马 悦,杨立辉,等.F级燃气轮机露天布置的可行性分析与探讨[J].节能,2014,33(5):33-37.ZHANG Zhuang,MA Yue,YANG Lihui,et al.Analysis and discussion for feasibility of class F gas turbine outdoor layout[J].Energy Conservation,2014,33(5):33-37.

[10] 闫红亮.F级联合循环机组主厂房布置方案研究[J].价值工程,2014(18):36-37.YAN Hongliang.Design analysis of main building of class F combined cycle power plant[J].Value Engineering,2014(18):36-37.

[11] 赵旺初.国产F级燃气-蒸汽联合循环技术的发展[J].热能动力工程,2008,23(2):200.ZHAO Wangchu.Development of domestic F class gas and steam combined cycle[J].Journal of Engineering for Thermal Energy and Power,2008,23(2):200.

[12] CARLO C,BRUNO F.Comparison between two gas turbine solutions to increase combined power plant efficiency[J].Energy Conversion & Management,1999,41:757-773.

[13] 何语平.大型天然气联合循环电厂对燃气轮机的选择[J].中国电力,2003,36(12):7-12.HE Yuping.Gas turbine model selection for large-scale natural gas-fired combined cycle power plant[J].Electric Power,2003,36(12):7-12.

[14] DL/T 5174—2003,燃气-蒸汽联合循环电厂设计规定[S].DL/T 5174—2003,Code for Design of Gas-Turbine Combined-Cycle Power Plant[S].