FSAE赛车悬架系统的设计与分析

徐成强,邓召文,余晓伟

(湖北汽车工业学院 汽 车工程学院,湖北十堰442002)

悬架是FSAE赛车的重要总成之一,其主要任务是传递作用在车轮和车架(或车身)之间的一切力和力矩;缓和路面传给车架(或车身)的冲击载荷,衰减由此引起的承载系统的振动,保证赛车行驶的平顺性;使赛车在不平路面和载荷变化行驶时有良好的运动特性,保证赛车的操纵稳定性。本文中以湖北汽车工业学院的FSAE赛车为研究对象,说明了其悬架系统的设计过程,并对悬架系统中的关键零部件进行了有限元分析。

1 悬架结构类型的选择

由于高速赛车对操纵稳定性的要求较高,基于总布置的空间并参考了国内外赛车的悬架,采用独立悬架。由于双横臂独立悬架设计自由度大,悬架控制臂的长度可自行设定,且有较小的非簧载质量;为了使赛车拥有良好的操控稳定性,同时在满足比赛规则前提下,FSAE赛车前后悬架均选用不等长双横臂独立悬架。

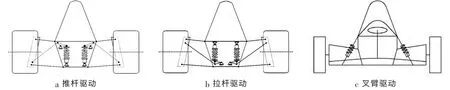

赛车上的双横臂悬架一般有3种设计方案:推杆驱动的双横臂悬架、拉杆驱动的双横臂悬架和叉臂驱动的不等长双横臂悬架[1]。

1)推杆驱动的不等长双横臂悬架

图1 不等长双横臂悬架设计方案

推杆驱动的双横臂悬架如图1 a所示。其主要优点是:推杆大部分时间承受轴向压力,由于杆件型材料一般抗压强度要大于抗拉强度,故即使赛车长时间工作,悬架也不容易折断或损坏;减振器外置有利于调节其阻尼。缺点主要有:推杆下端直接连接到下控制臂上,使得下控制臂承受较大弯矩;减振器和摇臂布置在车架上部,使整车的重心位置升高,不利于赛车的操纵稳定性;没有充分利用了车架的内部空间,不利于赛车车身的流线型设计。

2)拉杆驱动的不等长双横臂悬架

拉杆驱动的双横臂悬架如图1b所示。其主要优点是:减振器和摇臂布置在车架的底部,使整车的重心位置下降,有利于提高赛车的操纵稳定性;充分利用了车架内的空间,有利于车身的流线设计。缺点主要有:拉杆大部分时间承受轴向拉力,对杆件型材料来说,一般抗拉强度要小于抗压强度,如果材料选用不当的话,悬架在恶劣工作环境下,杆件容易被拉断;减振器内置不方便调节阻尼。

3)叉臂驱动的不等长双横臂悬架

叉臂驱动的双横臂悬架如图1c所示。其主要优点是:减振器一端连接到车架上,另一端直接连接到下控制臂上,省去了推、拉杆和摇臂,大大减轻了悬架的质量;减振器外置有利于方便调节其阻尼;省去中间传力机构,悬架系统工作更稳定。缺点是:减振器下端直接连接到下控制臂上,使得下控制臂承受较大弯矩;悬架的工作行程相对较短,不利于赛车操纵稳定性和平顺性;不利于横向稳定杆的安装。

通过综合比较上述3种不等长双横臂独立悬架的结构特点,并综合考虑整车的布置方案以及稳定杆的安装等影响因素,本文最终确定前悬架采用拉杆驱动的不等长双横臂悬架,后悬架采用推杆驱动的不等长双横臂悬架。

2 导向机构的设计

独立悬架的导向机构主要由导向杆系组成,其不仅要控制车轮相对于车架(或车身)的运动特性,而且也要承受和传递车轮所受到的所有力和力矩[2]。导向机构的设计主要包括叉臂硬点的参数、车轮定位参数、上下臂的长度、抗反和悬架传力等问题。

2.1 导向机构的布置参数

导向机构的布置参数包括侧倾中心、侧倾轴线、纵倾中心、抗制动前俯角、抗加速后仰角和悬架叉臂的定位角。

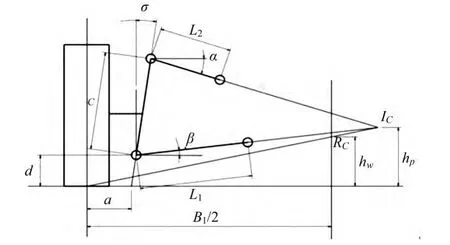

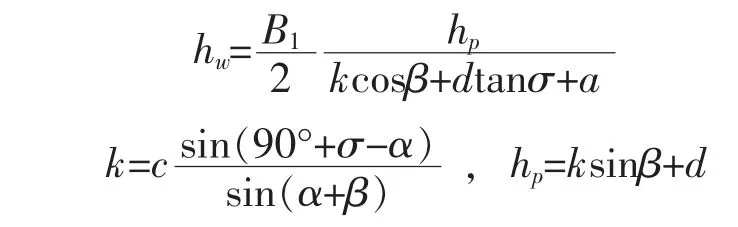

1)侧倾中心

侧倾中心的位置随导向机构的形式而不同,可用图解法或实验法求得[3]。本设计中双横臂独立悬架的侧倾中心通过作图法得出,如图2所示。将横臂内外转动点的连线延长,以便得到静态瞬心IC,并同时获得IC点的距地高度hp。将IC点与车轮接地中点相连,即可在赛车的纵向轴面上获得侧倾中心 RC,高度为hw。

图2 双横臂独立悬架侧倾中心的确定

双横臂独立悬架的侧倾中心高度hw为

式中:α为上臂倾角;β为下臂倾角;σ为主销内倾角;a为主销偏距;c为主销长度;d为下叉臂距地面距离;B1为轮距。

2)纵倾中心

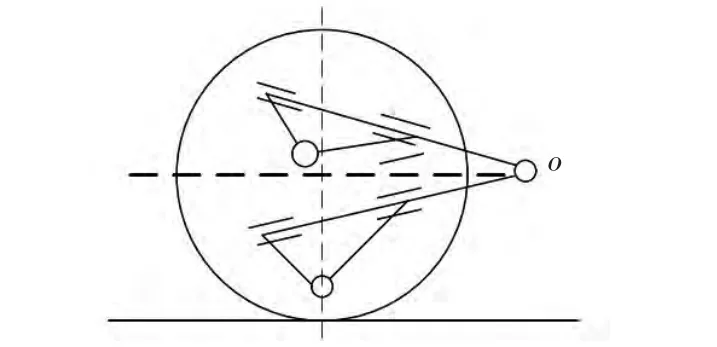

双横臂独立悬架的纵倾中心同样可以通过作图的方法得到,如图3所示。作上、下叉臂旋转轴延长线的交点,即可得到纵倾中心O[4]。

3)其他

图3 双横臂独立悬架纵倾中心

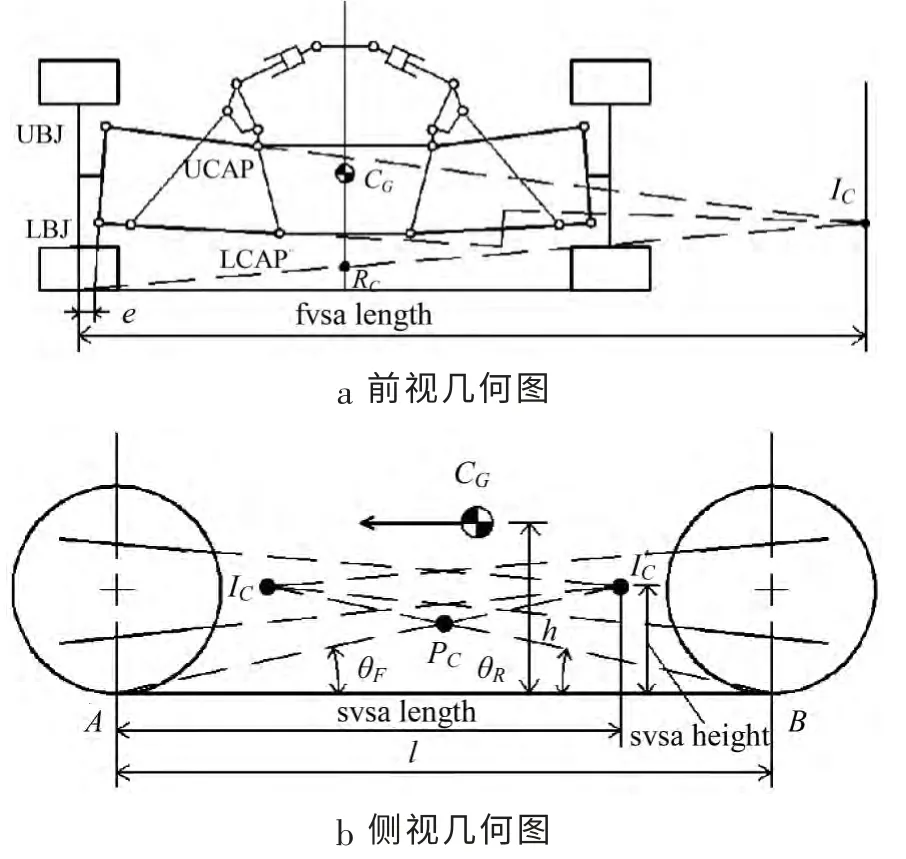

根据赛车总布置参数、车轮定位参数和比赛规则对车架空间尺寸规定等要求,作出悬架前视几何图和侧视几何图(图4),可初步确定车轮外倾角的外倾变化率、主销偏距、主销拖距、悬架传递比、叉臂等效长度、叉臂角度和叉臂安装硬点等参数[5]。图4中,CG代表重心;h 代表中心高度;e为磨胎半径;RC为侧倾中心;IC为静态瞬心;I′C为纵倾中心。

图4 悬架前视和侧视几何图

2.2 上、下叉臂的布置方案

上、下叉臂的布置方案主要是纵向平面内上、下叉臂轴的布置,横向平面内上、下叉臂轴的布置和水平面内上、下叉臂轴的布置。

1)纵向平面内上、下叉臂轴的布置

上、下叉臂在纵向平面内的布置形式对主销后倾角的变化有明显影响,其中上、下叉臂轴的抗前倾角(即叉臂的轴线与水平面的夹角)对主销后倾角的影响较大,在本文设计中前、后悬架的上、下叉臂的抗前俯角均为0°。

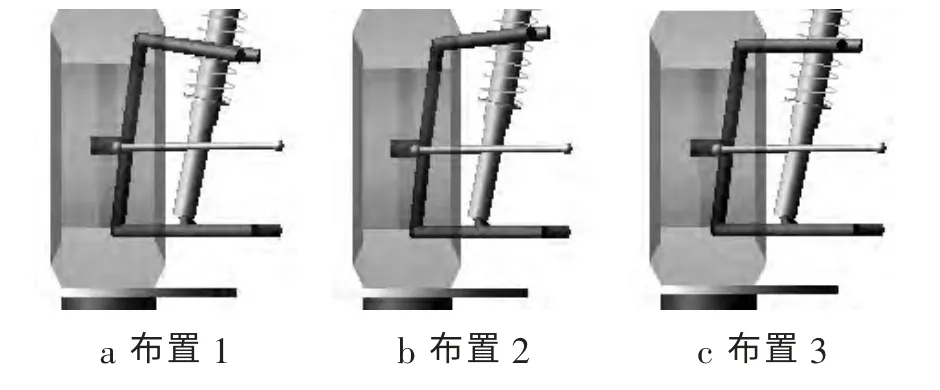

2)横向平面内上、下叉臂的布置

横向平面内上、下叉臂的布置与侧倾中心的位置要求有关,上、下叉臂的布置方式主要有3种形式,如图5所示。

图5 上、下叉臂在横向平面内的布置

普通的汽车为了使车轮与车身在转弯时倾斜方向一致(增强不足转向效应),在前悬中通常采用b类或者c类布置方案;而对于注重过弯速度的FSAE赛车来说,为了使车轮在上跳过程中车轮外倾角变小(用以抵消侧向力带来的轮胎外倾和侧偏角,增强轮胎的抓地力),前、后悬架均采用a类布置方案。

3)水平面内上、下叉臂轴的布置

悬架的上、下叉臂在水平面的布置主要考虑上、下叉臂轴与纵向轴面之间的夹角,为了减小悬架的刚度,同时保证在轮胎跳动过程中车轮定位参数和轮距等都在合理的变化范围内,本文中的前后悬架上、下横臂与纵向轴面之间均存在合理的夹角。

2.3 上、下叉臂长度的确定

上、下叉臂的长度对车轮上、下跳动时的定位参数影响较大,考虑到发动机的布置情况及悬架理想的运动特性,FSAE赛车前、后悬架上、下横臂长度比值分别为0.8和0.75。

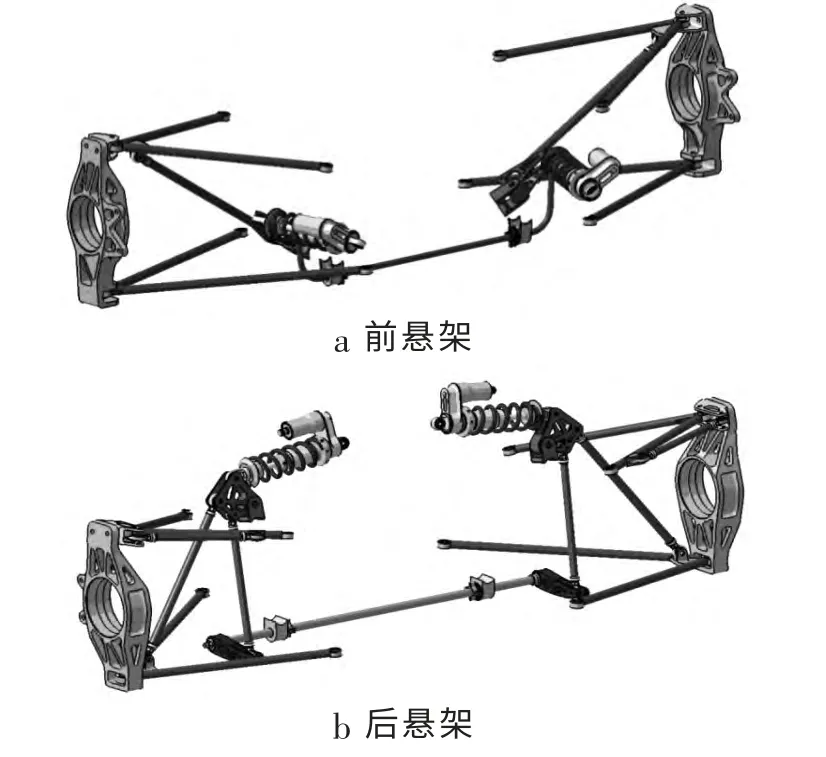

根据已设计好的悬架结构及基本参数,在CATIA软件中建立了各零件的三维模型并进行了悬架系统的总装配,前、后悬架系统总成的三维模型如图6所示。

图6 前后悬架系统总成三维模型

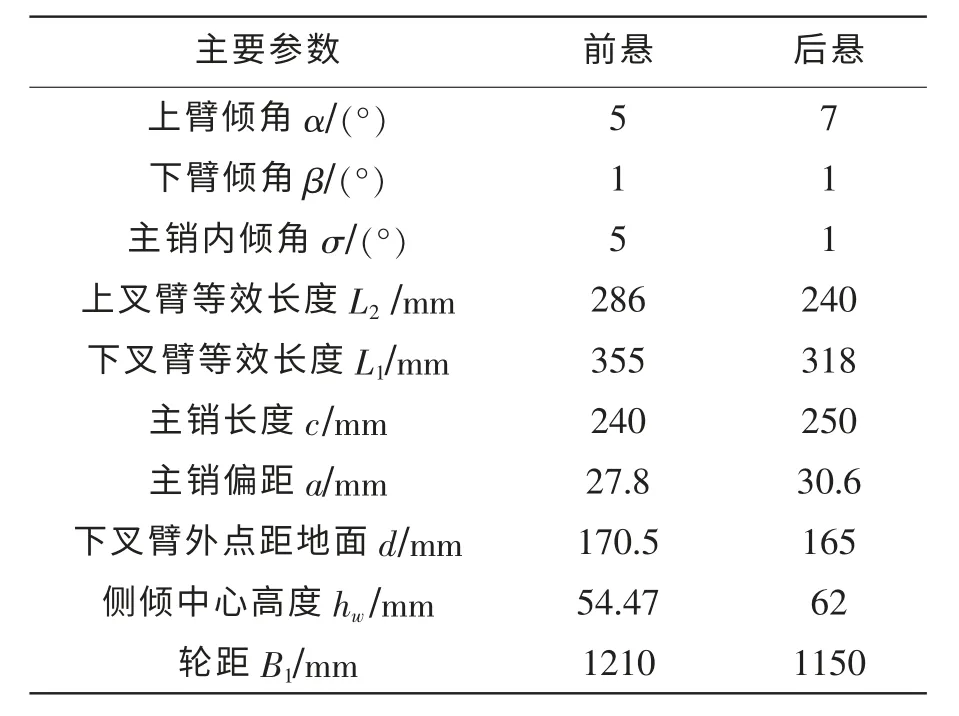

根据FSAE赛车总布置参数、车轮定位参数和比赛规则对车架空间尺寸的规定等要求,通过上述的作图法及相关的设计计算得到了前、后悬架的基本参数,如表1所示。

表1 前、后悬架的基本参数

3 前悬架关键零件优化

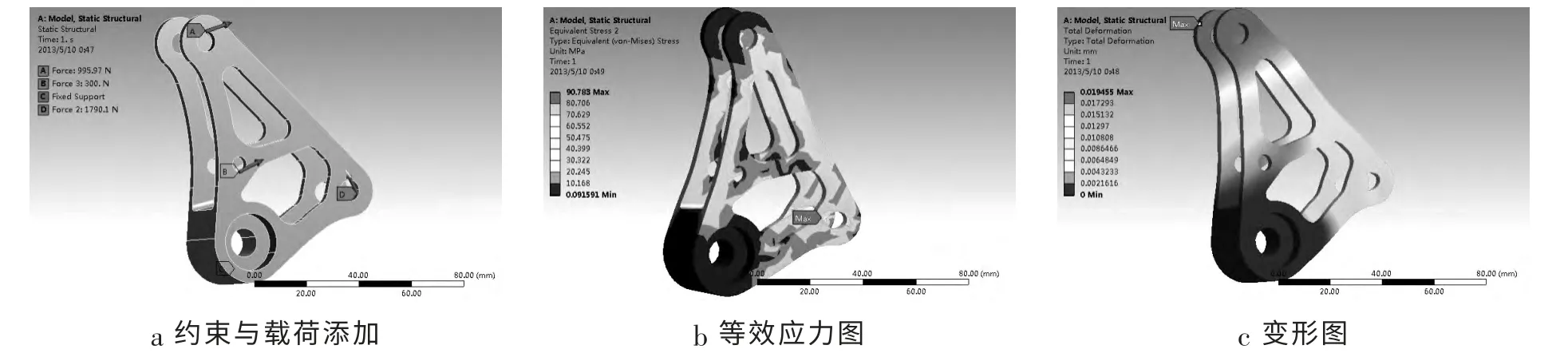

悬架工作时,摇臂、立柱受力较大,故需对其进行强度校核。摇臂、立柱采用的材料均为7075 铝,密度为2810 kg·m-3,弹性模量为7.17×1010Pa,泊松比为0.33,抗拉强度为524 MPa,屈服强度为455 MPa[6]。本文中基于ANSYS软件,以前悬架摇臂为例,说明其强度校核过程。

摇臂总是绕着某一个孔旋转,分析摇臂极限受力时的瞬态位置,采用固定其中1个孔,给其余3个孔施加载荷的方式来求解。通过计算车轮在极限运动时(轮跳最大)的最大受力情况,利用力学知识(矢量三角形法则)找出了受力分析的边界条件。

在摇臂与车架吊耳连接处施加固定约束,摇臂与减振器连接处施加955.97 N的力,摇臂与横向稳定杆连接处施加力为300 N,摇臂与悬架拉杆连接处施加力为1790.1 N,如图7a所示(受力均考虑了动载荷,动载荷系数取2.0)。经ANSYS 计算得到的等效应力和变形分别如图7b~7 c所示。

由图7b可以看出,前悬架摇臂的最大应力为90.783 MPa,小于材料屈服极限455 MPa;由图7c可知,其最大变形为0.0195 mm,变形较小,该摇臂强度满足设计要求。

图7 前悬架摇臂约束载荷、等效应力和变形图

4 结论

本文中介绍了FSAE赛车悬架系统的选型方法及设计思路,确定了悬架的基本参数。在此基础上,利用Catia软件建立了前、后悬架总成的三维模型;基于某一关键零件(前悬架摇臂)阐述了有限元分析的方法,结果表明其强度满足要求。本文的研究对FSAE赛车的设计和优化具有一定的指导作用。

[1]顾信忠,张铁山.悬架刚度的匹配[J].机械工程师,2011(1):3-5.

[2]刘美燕.FSAE赛车悬架仿真分析及操纵稳定性虚拟试验[D].长沙:湖南大学,2008.

[3]刘涛.汽车设计[M].北京:北京大学出版社,2008:253-254.

[4]王望予.汽车设计[M].北京:机械工业出版社,2011:202.

[5]William F Milliken,Douglas L.Miliken.Race Car Vehicle Dynamics[M].Warrendale,PA:SAE International,1997.

[6]王军,赵世明,陈少杰,等.FSAE赛车双横臂独立悬架系统设计[J].农业装备与车辆工程,2013,51(8):17-19.