表面贴装翼形引脚焊点3D外形预测

郑冠群

(深圳职业技术学院 电子与信息工程学院,广东 深圳 518055)

表面组装技术(Surface Mount Technology,SMT)是现代电子产品的主要组装技术,SMT焊点的特点是微小、密集、种类多,既要保障电气性能畅通,又要保障机械连接可靠[1].焊点的外观形态直接影响焊点的质量,也间接的影响焊点的可靠性[2],因此精确预测焊点形态非常重要.

1 焊点形成的数学描述

SMT焊点形成过程可简单描述为在元件与基板间施加焊料,加热,焊料受热熔化后沿元件金属化端和PCB焊盘表面润湿铺展,冷凝后形成具有一定几何外观形态的焊点.根据热力学基本理论,任何系统的存在遵循能量最小原理,因此焊点的形态可认为是由液态焊料以及与其接触的固相、气相所组成的三相系统能量趋向最小时的,即达到静态平衡时的焊料的外观形态.为了简化问题,建立模拟焊点形成的数学模型,本文对互连软钎焊焊点的形成过程做了如下假设[3]:(1)焊盘与钎料接触表面平整,相互之间不会发生渗透;(2)焊料内部不产生孔洞,夹杂等缺陷;(3)在润湿过程中,焊料不发生氧化等反应,其成分、性能固定;(4)焊料在期间一直处于融化状态,温度梯度为零,热膨胀以及化学势均导致的体积变化均不考虑.

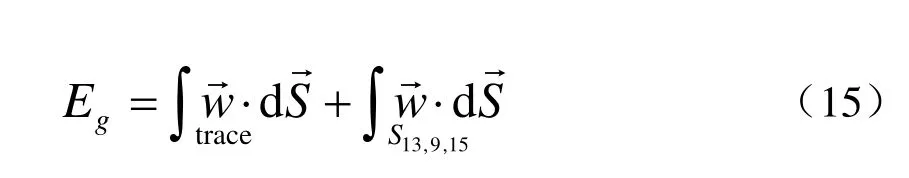

依据能量最小原理,在不受外力的情况下,整个系统总能量E可以表示为重力势能Eg与表面势能Es的之和:

式中,ρ为焊料的密度; g为重力加速度; z为高度,V为焊料的体积;iT为固液界面的张力;T为表面张力; A0为焊料自由表面的面积; A 为固液界面的面积;n为焊料接触的固相界面的数量.

当系统受外力时,最小能量为:

式中,Fj为系统外力; hj为外力作用高度; m为外力总数;iq为焊料与固相接触角.

2 焊点形态计算的有限元方法

有限元模拟计算的方法一般分为如下3步:

1)整体结构离散化.用有限单元方法模拟计算,首先要将整体结构划分成有限数量的单元,单元之间通过节点彼此相连接.

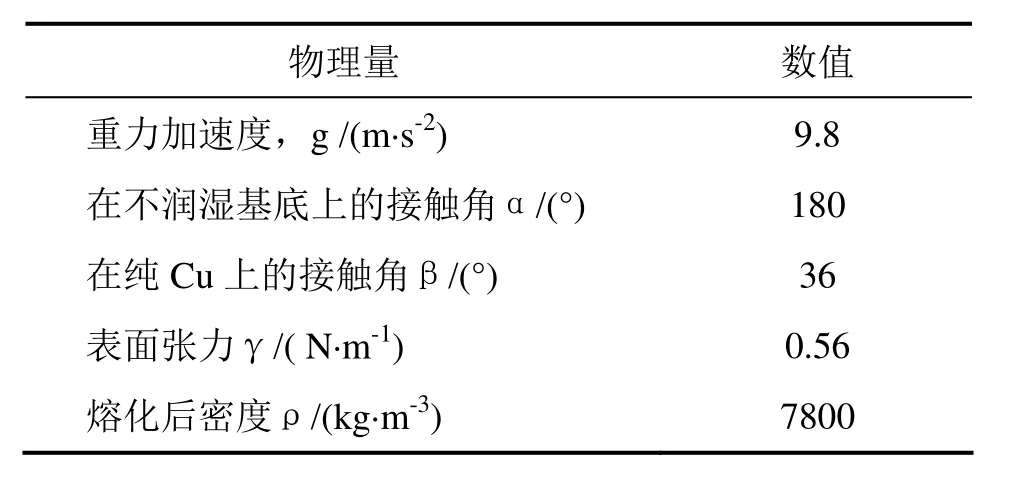

2)对于单元的求解.通过对单元进行力学分析建立单元刚度矩阵Ke.对于平面静力学问题,

应用虚位移原理得到:

式中,B为应变矩阵; D为弹性矩阵,

对于三节点的三角形单元,为线性位移模式,单元刚度矩阵为

式中,i, j, m为三角形单元节点编码.

对于平面应力问题有:

单元抵抗变形的能力可以通过单元刚度矩阵表示,为通过单元所引起的节点力来定义其元素值.其矩阵是对称矩阵且不可求逆,具有奇异性.

3)整体分析.有限元分析方法在结构分析中只采用节点载荷,单元之间通过节点传递力,表面力,体积力与集中力都移动到节点中加载,按照顺序形成载荷矢量,并得到总体的平衡方程:

式中,P−等效节点载荷.

最终引进边界约束条件,求解节点位移.

3 翼形引脚焊点模型

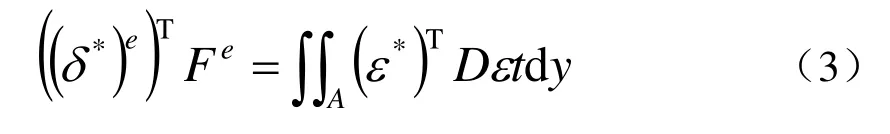

本文所使用钎料为经过热风重熔的液态Sn-3.0Ag-0.5Cu进行模拟,假设钎料在纯 Cu焊盘上进行铺展,在不润湿基地上完全不润湿,所选的基本润湿铺展参数见表1.

本文对翼形引脚器件的焊点建立了焊点形态模型,模拟翼形引脚焊点形成的初始形态模型如图1所示.

如图2所示,模型中液体焊料体由自由液面F1-F4,引线侧面F5,F6,引线竖直端面F7,引线底面F8,引线弯角面F9以及焊盘表面F10围成.对于引线弯角平面,其能量与体积约束的建立要引入间隙面.当模型中有圆弧或曲面的时候,建模时使用直线来代替弧线,因此在直线外侧和弧线之间将存在一个间隙面(gap).如果不对其进行特殊处理,计算中gap将不断变大使计算失真.因此必须对gap进行特殊处理,使其也具有相应能量和等效体积描述.gap中的弧线,叫做间隙弧线(gap trace),模拟弧线的直线叫做间隙边(gap edge).在处理引线的弯角部分的两端头时,我们将引入gap面.

表1 液态Sn-3.0Ag-0.5Cu无铅焊料基本润湿铺展参数[4-5]

图1 翼形引脚焊点结构

图2 翼形引脚焊点三维形态模型

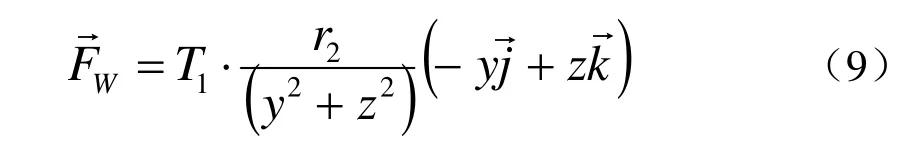

1)表面势能:因假设焊料不能淹没引线,故引线内侧不与焊料接触,只需考虑引线外侧.引线外侧的空间约束为表面势能可描述为:

式中,T1为焊料沿引线表面铺展的界面张力,r2为引线外侧圆角半径.

由斯克托司公式可得:

因在实际计算模型中,只有gap edge,gap trace并不存在,因此需要把gap trace上的线积分过渡到gap edge.因 Ñ ´ 与gap平行,所以

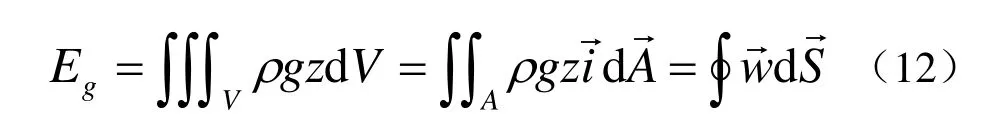

2)重力势能:可描述为:

可得:

式12可表示成为:

重力约束定义方式为直接把v加到间隙边的定义中,对于引线另一侧面的重力势能,采取同样的办法可以推得.

3)体积约束:对于引线弯角柱面有:

对于引线侧面(包括面F5与间隙面gap)有:

定义无散矢量:

则有:

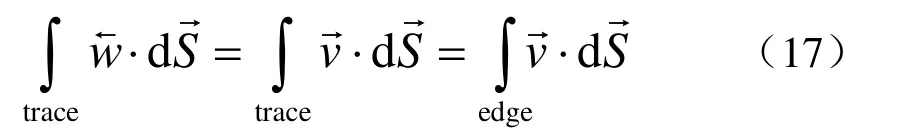

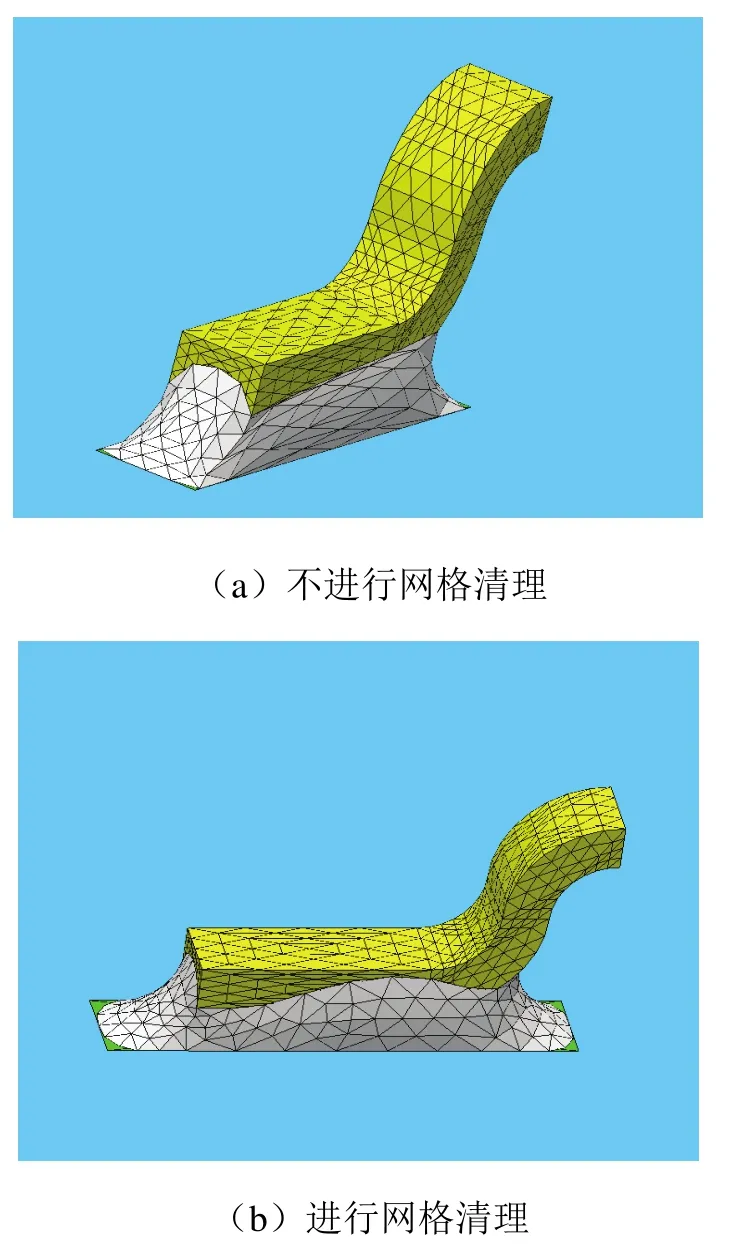

在进行求解的过程中,求解结果与网格划分有很大关系.为了得到更为精确地答案,需要进行多次迭代.但迭代的过程中,需要把小于一定长度的线删除,并且把小于一定面积的面删除后,重新划分网格并进行迭代计算,这样才能得到较为精确地结果.以SOP封装焊点为例,图3(a)为SOP封装焊点在不进行删除重复网格,重新划分网格的情况下分别迭代多次所得结果,可以看出,在不进行网格清理的情况下,多次迭代不仅没有令求解结果达到所预期的接近真实的情况,反而使得求解不收敛,最终出错,当迭代到80次后,结果与实际不吻合.而如果在迭代过程中,不断删除重复网格并重新划分网格,能保证系统能量的最小化,得到的结果与实际吻合,如图3(b)所示.焊料在Cu焊盘表面进行了铺展,润湿面积比初始形状有所增加,而中间的面积有所减小.与吴玉秀等[6]所得结果相似,证明结果较为合理.

图3 翼形焊点形态模拟结果

[1] Akay H U, Zhang H, Paydar N H. Experimental Correlation of an Energy-based Fatigue life Prediction Method for Solder Joints[J].Advances in Electronic Packaging,ASME-EEP, 1997,19(2):1567-1574.

[2] 王国忠,王春青.SMT焊点形态影响焊点热循环寿命的试验研究[J].电子工艺技术,1997,18(5):182-184.

[3] Chiang K N,Chen W L. Electronic Packaging Reflow Shape Prediction for The Solder Mask Defined Ball Grid Array[J].Transactions-American Society of Mechanical Engineers Journal of Electronic Packaging, 1998,120:175-178.

[4] Yang L,Liu W,Wang C,et al.Self-assembly of Three- dimensional Microstructures in MEMS via Fluxless Laser Reflow Soldering[C]//12th International Conference on Electronic Packaging Technology and High Density Packaging (ICEPT-HDP),2011:1-4.

[5] 吴玉秀.QFP焊点可靠性及其翼形引线尺寸的优化模拟[D].南京:南京航空航天大学,2007:59-65.