轨道交通装备行业废液综合处理技术

宋玉强

(齐齐哈尔轨道交通装备有限责任公司,黑龙江齐齐哈尔 161002)

1 废液来源

轨道交通装备企业在生产过程中产生以下废水:

(1)乳化废液:水压机以及机械加工产生。废液量230 t/a。

(2)清洗废水:轴承、阀体、零部件的清洗产生。废水量360 t/a。

(3)探伤废水:探伤工序中产生。废水量80 t/a。

(4)油漆废水:板材喷涂过程中产生的废水。废水量200 t/a。

2 废液处理工艺

2.1 原则

从整体优化的观念出发,结合设计规模、污水水质特性以及当地的实际条件和要求,选择技术可行、经济合理的处理工艺,优化出最佳的污水处理工艺方案和实施方式。

2.2 工艺流程

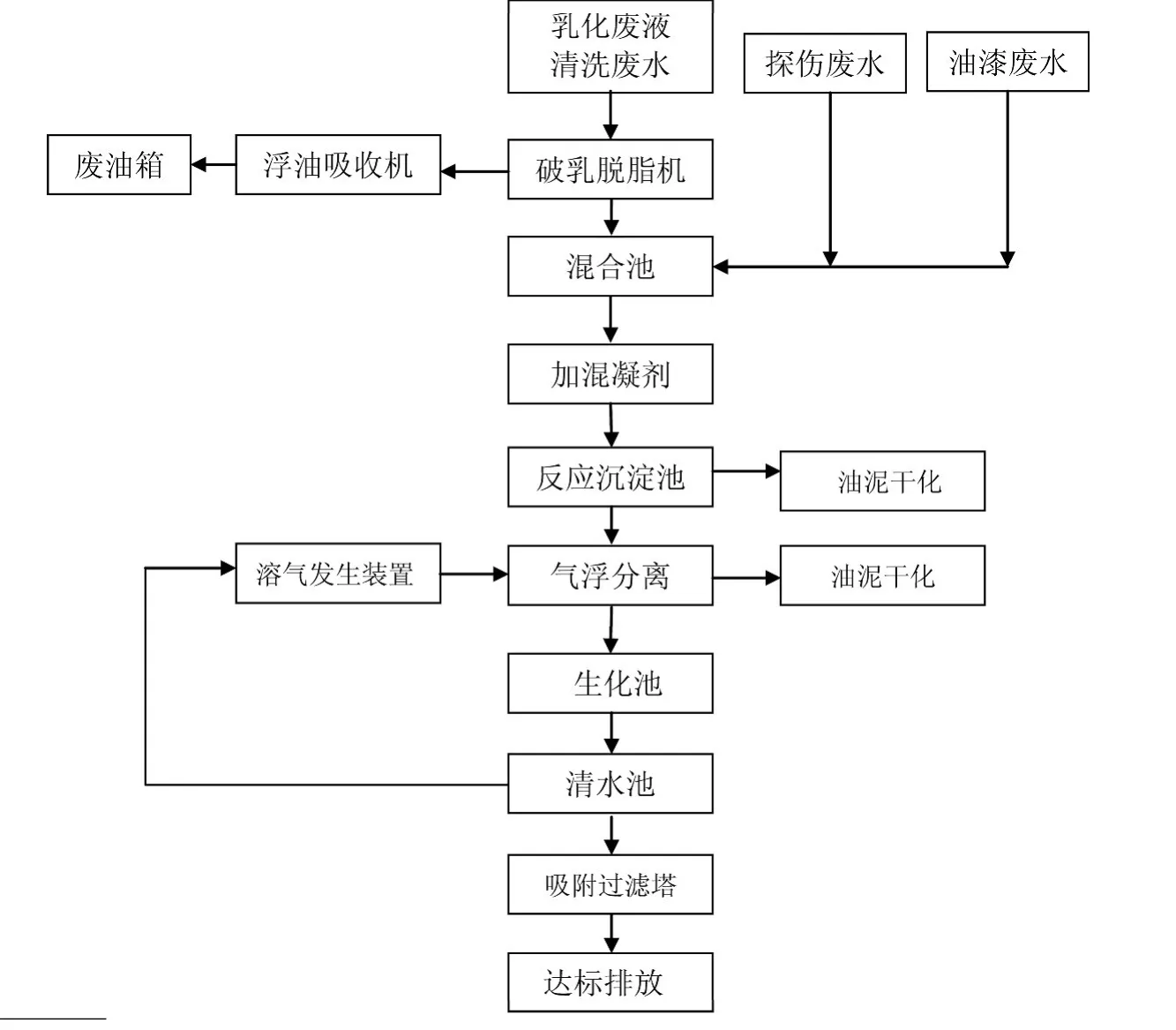

废液综合处理工艺流程见图1。

图1 废液综合处理工艺流程

2.3 工艺原理

乳化废液和清洗废水均通过破乳脱脂,脱除废液内大部分呈乳化状态的石油类组分,然后将乳化废液、清洗废水、探伤废水和油漆废水进入混合池。加混凝剂由反应箱、调节箱组成。利用射流、隔板、网格双向混合反应,使化学药剂与废水得到充分的接触、反应,破乳效果更加明显、彻底。

气浮出水自流进入生化处理单元。生化处理单元设计为好氧接触氧化池,池内装有具有较大比表面积、适合生长生物膜的填料,经过培养驯化后,填料表面会附着大量具有较高生物活性的生物膜。在此,利用高效低成本的微生物生物降解和吸附作用,去除废液中的溶解性可生化有机污染物。为了提高废液处理效果,将生化池出水部分回流至气浮池,既能降低气浮和生化处理负荷,又能延长停留时间,提高处理效果。

生化池出水进入吸附过滤塔。利用吸附过滤塔中活性炭的高效吸附能力,去除水中残留的难降解溶解性污染物,使出水达标排放。系统产生的含油污泥等固体污染物,经油污干化收集消化处理后,运出进行后处理。

3 污水处理效果

清洗废水和乳化废液有机物浓度很高,COD分别达到3×104mg/L和1×104mg/L以上,探伤废水和油漆废水4 548 mg/L和4 357 mg/L。现场将4种废水按照1∶1∶2∶2比例混合,加混凝处理实验结果表明(混凝剂PAC投量为250 mg/L),废水COD可降至5915 mg/L。

混合污水各处理单元效果见图2。从图2可以看出,混凝沉淀和气浮单元处理效果良好,混凝后 COD降至 2 300 mg/L,气浮后 COD降至300 mg/L。经生化处理单元和活性炭过滤罐处理后COD为90 mg/L,达到排放标准。

图2 混合污水各处理单元效果

于2011年7月建成废液综合处理站运行至今。监测结果表明,该系统运行稳定,技术先进可靠,出水稳定达到GB8978—1996《污水综合排放标准》二级指标(见表1)。

表1 混合废水处理后主要污染指标ρ/(mg·L -1)

4 结论

4.1 乳化废液、清洗废水、探伤废水和油漆废水是轨道装备修造企业生产过程中产生的4类典型废液,难以常规处理。

4.2 针对上述几类废液开发的以混凝气浮-生物处理-吸附过滤为核心的综合处理技术,能够解决企业面临的重复投资问题,降低投资运行成本,处理效率高,实现达标排放。

4.3 在实际应用过程中,应根据废液产量的不同将几种废液按比例混合处理,并根据水质类型进行相应的运行管理策略调整,以保障稳定达标。