全面通风与局部通风的应用分析

杜雅兰,黄明娟,周丽铭

(1.中国铁道科学研究院节能环保劳卫研究所,北京 100081;2.中化国际招标有限责任公司,北京 100045)

1 通风气流组织

通风的目地是使空气作有组织的流动,将生产过程中产生的有害物(包括粉尘、有害气体及余热)带走,使作业带空气符合国家相关卫生学标准要求;同时将含有的有害物净化后排出,满足大气污染物综合排放标准要求,从而改善作业环境,保护工人健康。

1.1 全面通风与局部通风

通风方式按作用范围来区分,主要有全面通风(自然通风、机械通风)和局部通风两种方式,通常根据生产车间的地理位置、工艺特点及生产要求等因素采取相应的通风方式。

全面通风的效果主要取决于通风换气量和车间内的气流组织方式两个因素。车间的气流组织需要根据有害物质散发源、操作位置、热设备、门窗以及自然通风等具体情况考虑,要尽可能使新鲜空气先流经操作地点,再经污染较重的区域排出。送风口应接近工人操作地点,设在有害物浓度较高的区域,将操作者呼吸带周边的有害气体浓度稀释并降低,再通过排风口将稀释后的有害气体净化排除。此种通风方式不仅降低工人操作位置有害气物的浓度,同时减轻操作人员的劳动强度,有利于充分发挥全面通风的作用。

局部通风是利用局部气流,将局部工作地点产生的较高浓度污染物在没有扩散之前收集,即通过局部排风罩直接将尘源点的有害物排除。其优点是排风量小、控制有害因素效果明显,所需一次性投资比全面通风少。适宜在产生有害气体浓度较高、污染面积较小、污染物毒性较大的作业环境选用。

1.2 空间气流组织重要性

现代厂房对于人类不仅仅意味着一个制造加工的场所,更为重要的是要在保证生产基础上提供一个健康舒适的工作环境。厂房内空气品质问题在很多情况下是由通风不当引起的。通风问题一般包括两方面:新风量不足和厂房内空气分布不合理。但提高新风量往往伴随着通风初投资与运行费用的增加,那么改善厂房内空气品质的有效措施就是采取良好的气流组织方式进行通风,将污染物浓度降低到标准限值范围内,所以通风系统性能效果的好坏和去除室内污染物的能力就显得非常重要,通风系统气流组织方式更是设计选择的重要环节。

例如某工厂焊接车间,生产工艺主要以普通碳钢焊接为主,焊接工位有280台位,同时还含有金属切割、打磨等机械加工等生产工艺。因此,该车间内的有害污染源主要以焊接烟尘为主。焊接作业过程中产生大量焊接烟尘,对操作人员上呼吸道的刺激较严重,尤其是粉尘中含有的可溶性氟化物可经肺泡吸收,直接进入血液,因此长期在高浓度烟尘中作业可引起氟骨症;此外烟尘中的氧化锰还可引起锰中毒,烟气中还含有氮氧化物、碳氧化物、臭氧等有害气体,可引发不同程度的矽肺等职业病。通过采取局部通风和全面通风相结合的气流组织方式,捕集和排除作业过程中产生的有害因素,大大降低了作业带空气中烟尘的浓度,改善作业环境,有效保护工人的身体健康。

近年来的研究和实践表明,厂房内通风方式的选择对工人的健康、厂房通风效率、厂房的能耗以及室内污染物分布等有重要影响[1]。

2 全面通风设计原则

2.1 全面通风

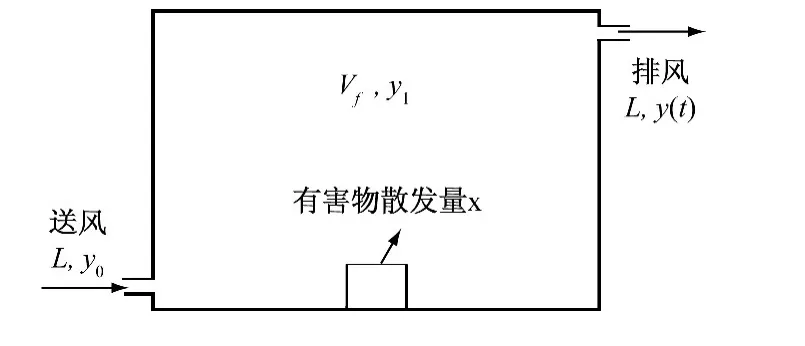

全面通风也称稀释通风,通过对整个房间进行通风换气,将新鲜的空气送入室内以改变室内的温、湿度,稀释有害物的浓度,同时把污浊空气不断排至室外,使工作地带的空气环境符合卫生标准的要求(即室内空气中有害物浓度不超过卫生标准规定的最高允许浓度),是保证安全生产和保障工人生命安全的一项必要措施[2]。全面通风除尘系统装置主要含有送风系统、排风系统、过滤系统、静音系统和控制系统等部分,图1为全面通风系统示意图。

图1 全面通风系统示意图

2.2 全面通风气流组织设置原则

全面通风一般允许无组织气流的存在,然而这样会导致污染物在整个车间内扩散。如果是无组织送风,会导致大量的污染空气在整个空间内循环,同时,所需的稀释空气量也将大大增加。一般工业建筑的特点是空间大、跨度长,可移动尘源点多且不规律,采用局部通风方式难以达到理想的空气效果,通常选用全面通风。一般通风车间的气流组织形式应综合考虑有害物种类、有害物质的性质和浓度、建筑物的门窗等诸多因素,全面通风气流组织形式包括均匀混合、短路、置换、活塞流等几种类型,如图2所示。

图2 全面通风气流组织形式

全面通风一般按以下原则设置气流组织:

①全面通风的进、排风应避免含有大量湿、热或有害物质的空气流入没有或仅有少量湿、热或有害物质的作业场所。一般来说,进风口应尽量靠近工作地点,排风口尽量靠近有害物源或有害物质浓度高的区域。

②车间内所要求的卫生条件比周围环境的卫生条件高时,保持室内为正压状态。

③在全面通风房间内,应尽量使进风气流均匀分布,减少涡流,避免有害物质在局部作业场所积聚。

④进、排风口的相对位置应安排得当,防止进风气流不经污染地就直接排出室外,形成“气流短路”。

2.3 全面通风的设计原则

①全面通风可用于散发热、湿或有害物质的车间或其他厂房,当不能采用局部通风、或采用局部通风达不到卫生要求时,应辅以全面通风或采用全面通风。

②全面通风有自然通风和机械通风或自然与机械的结合通风等各种方式。设计时应尽量采用自然通风方式,以节约能源和投资,当自然通风达不到卫生条件或生产要求时,则应采用机械通风或自然和机械的联合通风。

③设置集中供暖且有排风的生产车间及辅助建筑物,应考虑自然补风的可能性。当自然补风达不到卫生条件、生产要求或在技术经济上不合理时,宜设置机械送风系统。但对于每班运行不到2小时的局部排风系统,条件许可时,可不用机械通风补偿所排出的风量。

④对于冬季全面换气进行空气平衡与热平衡计算时,应分析具体情况并充分考虑下列各种因素:

·在允许范围内适当提高集中送风的送风温度;

·利用建筑物内部的非污染空气作为补风;

·对于允许短时过冷或采用间断排风的车间,可以不遵循“热平衡”和“空气平衡”的计算原则;

·稀释有害物质的全面通风的进风,应采用冬季供暖室外计算温度,消除余热、余湿的全面通风,可采用冬季通风室外计算温度。

⑤确定热负荷时,要密切结合工艺、了解生产过程、收集资料。根据实际情况计算散热量。

3 局部通风设计原则

3.1 局部通风

局部通风是采用局部吸气罩,直接从“尘源点”采用较小的风量和较高的风速捕集烟气,经净化后排出室外;即通过局部通风系统直接排除尘源点附近的有害物质,且消耗的空气量较少。例如焊接车间内有固定工作台的手工焊接,局部排风罩可设置在距离尘源点较近的上部或侧上方,全部或部分控制烟尘的散逸,控制效果明显。一般在车间为敞开式、生产产品小、焊接范围相对固定等情况下选用。图3为局部通风系统构成示意图[3]。

图3 局部通风系统构成示意图

局部通风可分为局部送风和局部排风两大类,依据气流组织方式的不同选择。局部排风是在一个有限空间内的某个部分进行排风的系统,其效果明显与否主要取决于污染物的捕集率。局部排风一般是通过排风罩来控制烟尘的捕集效率的,所以,排风罩的形式对局部排风系统的效果具有很大的影响。如设计合理,用较小的排风量能控制烟尘的散逸;反之,用了很大的排风量也达不到预期的目的。

3.2 局部通风系统原理及组成

局部通风系统就是在正常工作状态下,通过排风机的作用,将吸风罩口设置在距离尘源点较近的位置,使有害物通过吸风罩口吸入通风管网,各支管路气体汇集至通风设备,进入静压沉降室,使净化器的过滤风速均匀,提高净化效率。净化气体到达清灰室后,再通过排风管道排放到室外。

每套局部通风系统由吸风罩口、支管路、主通风管网、通风室体、净化器、通风排放系统、电控系统等组成。通风系统的效果明显与否取决于吸风罩口的吸收量、支管路的控制范围、吸风罩口的形式以及净化效率等。局部吸风罩口的形式有很多种,如悬臂吸气罩、上吸罩、下吸罩、条缝罩、密闭或半密闭罩等;根据作业工艺本身的多样性、灵活性的要求,选用吸风罩口的形式也各不相同。这就要求在设置通风系统时,结合工件的形状,尺寸及工艺的情况,分门别类地设置合理的罩口形式。常见吸风罩口形式见图4所示:

图4 几种常用罩口形式

3.3 局部排风罩设计原则[1]

①局部排风罩应尽可能包围或靠近尘源点,使有害气体局限于较小的局部空间,应尽可能减小吸气范围,便于捕集和控制。

②排风罩的吸气气流方向应尽可能与污染气流运动方向一致。

林权制度是当下林业制度的建设核心,同时稳定林权也是生态建设的基本保证,实行林权制度的不断革新,成为现代化人发展的重要动力。林业经营需要建立明确清晰的林权制度,林业发展经营中的产权也是会更加明晰。相关部门需要注意在政策上鼓励群众积极投入到造林育林的事业中,让国内森林事业得到长远发展,森林的质量也是达到更高的层面上,让生态文化进一步繁荣,同时也是促进生态和谐发展的重要基础。

③已被污染的吸气气流不允许通过人的呼吸区。设计时要充分考虑操作人员的位置和活动范围。

④排风罩应力求结构简单、造价低便于安装和维护。

⑤局部排风罩的配置应与生产工艺协调一致,力求不影响工艺操作。

⑥要尽可能避免和减弱干扰气流、穿堂风和送风气流等对吸气气流的影响。

4 全面通风与局部通风应用案例

现以某工厂钢结构车间的电焊烟尘治理为例,确定该工厂电焊烟尘通风方案。

4.1 通风除尘系统气流组织方式的比选

该厂房结构布置及作业条件现状条件如下:

①需要治理的车间为老厂房的改造,门窗密闭性较差。

②车间内部隔断较多、焊接工件较固定,作业时上部有行车运行。

③主要焊接台位较多,局部散发大量烟尘和有害气体。

④生产节拍相对较慢,各焊接台位作业的时间不同,相对位置较远。

⑤车间内只设置有部分墙式轴流风扇等,没有选有任何通风净化设备。

⑥焊接工艺为普通碳钢焊接,以自动(半自动)CO2气体保护焊、手工焊为主,故焊接烟气治理以除尘为主。

⑦对于混凝土结构的厂房,屋顶为水泥浇筑,没有设置风楼、采光、换气等设施,需要进行大量的土建改造工程。

上述现状条件表明:车间治理采用全面通风、全面通风和局部通风两种相结合两种方式时,不仅需要进行大量的厂房基建(门窗密闭、地面修整等)改造,同时,还要增加热能设备(冬季换气时的热能损失)及管线;由于运行能耗提高,还要增加供电设备,需要提供一定的空间架设通风、净化、加热等设备,大大提高一次性投资和运行成本。

采用自然通风和局部通风相结合的方式时,首先对厂房的现状要求不高,而厂房本身设计就具有自然通风设施,不需再投资;只需重点针对具有产生有害物的焊接台位进行局部治理,将焊接烟尘直接吸出、净化并排至室外,大量减少通风管网的设置,降低总投资和运行成本。

因此,该生产车间通过全面通风和局部通风两种方式的设计计算、能耗、投资比选,确定选用局部通风和自然通风相结合的通风方式。

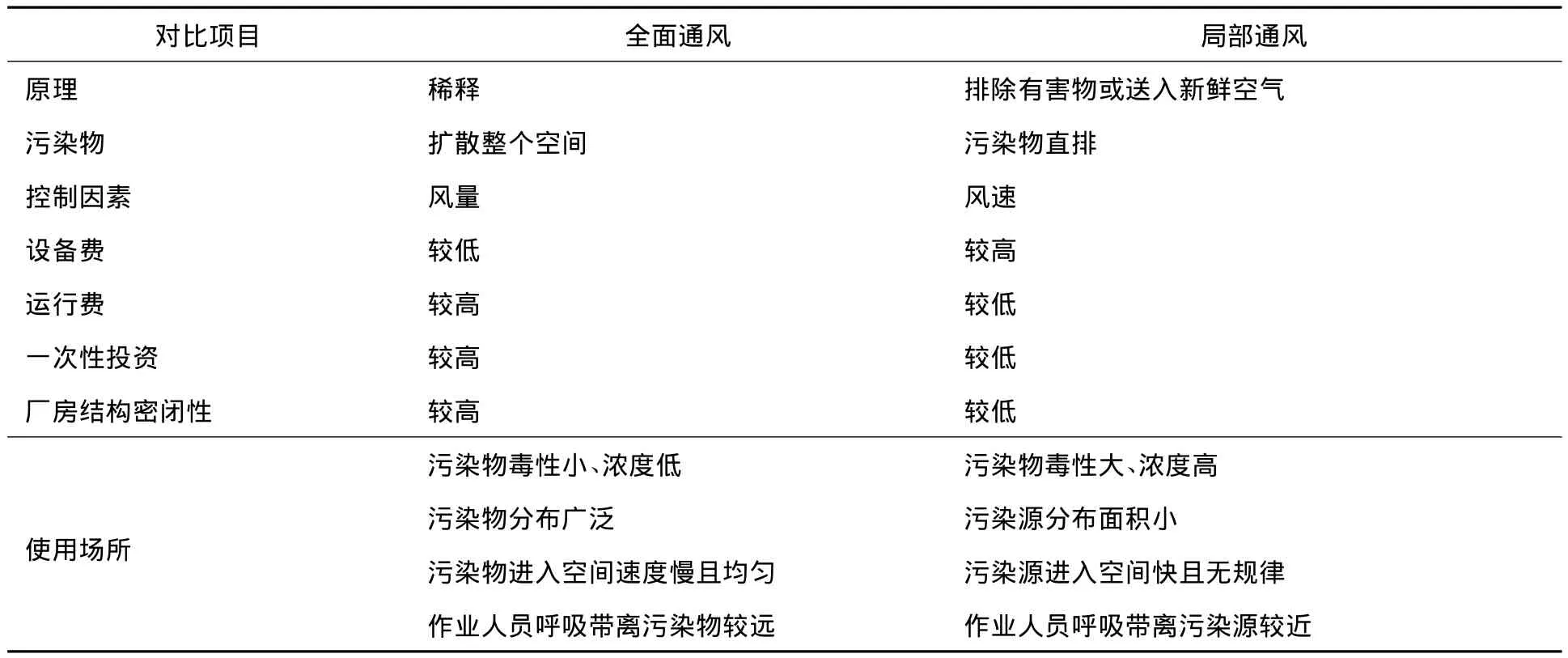

4.2 性能比较

依据厂房结构、厂房内的粉尘种类、焊接位置、工艺分布等特点,通过全面通风和局部通风设计计算,对比情况见表1。

4.3 费用分析

该厂房治理费用比较见表2。

表1 全面通风和局部通风的对比

表2 治理费用比较表

综合考虑计算,该厂房车间的电焊烟尘治理最适合采用局部通风为主、自然通风为辅的治理方案。

5 结论

①在选用不同通风方式时,首先要保证操作者呼吸带周围的有害物浓度满足国家相关标准的要求,同时,尽量降低一次性投资和运行成本,减少设备维护量。

②在选用通风这一技术措施进行有害气体通风净化时,要结合治理项目的性质、建筑结构、生产工艺等条件,进行综合因素考虑及经济效益分析后,确定通风治理方式。

③对于污染物浓度比较低、厂房密闭性好、寒冷地区、生产产品大、焊接范围不固定、有害因素特殊等情况下,优先选用全面通风治理方式;但要考虑一次性投资、运行成本、占地面积等因素。

④对于散发有害物浓度高、尘源点相对固定的工位,或者是尘源点相对集中、整体厂房污染浓度低的作业环境,优先选用局部通风治理方式。

⑤局部通风系统中吸风罩口的设置,在不妨碍生产操作的前提下综合考虑吸气罩的形式、相对位置,提高对有害气体的捕集率。

[1]陆耀庆.供暖通风设计手册[M].北京:中国建筑工业出版社,1987:977-979.

[2]JBJ10—96,机械工厂采暖通风与空气调节设计规范[S].

[3]王汉青.通风工程[M].北京:机械工业出版社,2013:66-67.