铁路钢桁梁纵横梁联接处裂纹成因分析及对策

陈朝辉,黄 颀

(上海铁路局工务处,上海 200071)

在中国的铁路发展史中,钢桥是大跨度铁路桥梁的主要形式[1]。近年来,由于国民经济的发展,铁路的大提速,在日益繁忙和加重的运输荷载作用下,许多焊接钢桥都出现了疲劳裂纹,这很大一部分是由于当时的设计、施工等技术水平的局限性,在次要或者局部构件上的各种连接构造细节的出现疲劳裂纹[2]。目前,国内外对焊接钢桥疲劳损伤事故分析[3-5],裂纹检测[6-8],改善措施,以及剩余疲劳寿命估算[9-10]等方面的试验研究工作也越来越多,结合近几年国内外钢桥疲劳的研究成果,对本桥纵横梁联接处牛腿托架处裂纹进行分析研究。

1 概况

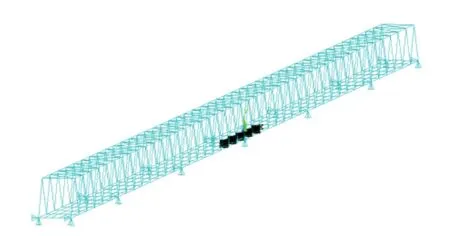

沪昆线某下承式栓焊连续钢桁梁,跨径组成为60 m+4×80 m+60 m,采用无竖杆三角形桁架形式,桁高11 m,节间距10 m,主桁中心距9.8 m。除支点处设桥门架外,中间横向联结系每孔设两副,相隔约两个节间,每孔在下平纵联内设制动联结系1处,联结螺栓用φ22 mm高强度螺栓,主体结构(包括主桁、桥面系、联结系等)采用16Mnq。该区段列车运行速度货列限速80 km/h,客列限速120 km/h。

本桥自1995年6月开通至2010年底,在纵横梁联结处纵梁牛腿托架上共发现裂纹66处(图1),裂纹在运行2~3年后陆续出现。裂纹主要分布在支点附近3个节间范围内,全桥纵横梁联结处纵梁牛腿托架裂纹详细分布如图2所示。由于基础不均匀沉降,正桥47号墩承台存在多处裂缝。

图1 纵横梁联结处纵梁牛腿托架上裂纹

图2 全桥纵横梁联结处纵梁牛腿托架裂纹分布情况

2 纵横梁联接处牛腿托架动应力测试结果

为分析裂纹产生原因,试验在钢桁梁E12'节点处(48号墩上)下行线外侧片纵梁与横梁联接处的2个牛腿托架(1个未开裂,1个已开裂)上各设置了2个动应力测点,见图3。

图3 应变测点布置

由于已开裂托架上的裂纹起始点均为托架水平板与竖板的起焊点处,方向大多为斜向下45°左右,故未开裂托架上的应变片均粘贴在托架竖板上,且与起始裂纹的方向垂直。已开裂托架上的应力测点则布置在裂纹尖部,与裂纹方向垂直。在动载试验列车[2DF4+6C70(满载)+16C64(空车)编组]作用下,实测最大动应力汇列于表1。

由托架动应力实测结果可见:托架竖板以承受压应力为主,未开裂托架上的实测最大压应力为204.3 MPa,而已开裂托架上裂纹尖部的实测最大压应力则高达364.6 MPa。

表1 纵横梁联结处牛腿托架实测应力汇总 MPa

3 有限元模型的建立

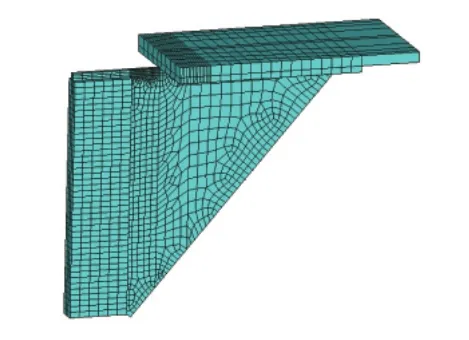

为分析纵横梁联接处牛腿托架裂纹产生的原因,对该连续钢桁梁建立全桥混合空间有限元模型[11-13],对其局部应力分布进行计算。模型采用空间梁单元模拟主桁杆件及铁路纵横梁等,局部位置即中支点附近4个节间的纵横梁及牛腿托架采用三维实体单元模拟,对纵横梁联接处牛腿托架关键区域的单元进行加密划分,全桥共建有154 271节点和87 289单元,有限元模型如图4、图5所示。

图4 全桥空间有限元模型

图5 纵横梁联接处牛腿托架局部有限元模型

为了验证该有限元模型的正确性,模型计算了下行动载试验列车作用下纵横梁联结处牛腿托架2(未开裂托架内侧)贴片位置(图3(a))的应变时程曲线,理论计算结果见图6,相应动载试验列车5 km/h速度下实测应变时程曲线见图7。

图6 纵横梁联接处牛腿托架(未开裂内侧)理论应变时程曲线

图7 纵横梁联接处牛腿托架(未开裂内侧)实测应变时程曲线(5 km/h)

由以上理论和实测应变时程曲线对比可知:

(1)模型计算得出的纵横梁联结处牛腿托架2(未开裂托架内侧)贴片位置理论应变时程曲线与实测应变时程曲线形态一致;

(2)理论计算最大压应变为923.4με,实测最大压应变为670.8με,应变结构校验系数为0.726,与跨中受拉下弦杆应力实测结构校验系数0.77~0.81相当;

(3)该有限元模型理论计算结果可信,对纵横梁联接处牛腿托架局部位置的模拟可靠。

4 托架裂纹成因分析及加固对策

4.1 牛腿托架处的应力理论计算

为分析纵横梁联接处牛腿托架裂纹产生的原因,对可能引起其产生裂纹的各种工况进行了理论计算。计算了主桥中间某一桥墩发生10 mm不均匀沉降、DF4+5C70(重车)单线满跨加载、在一根纵梁跨中位置施加20 kN的横向摇摆力共3种工况下牛腿托架的受力情况,并对牛腿托架水平板延伸至竖板根部后的受力情况进行了对比计算。

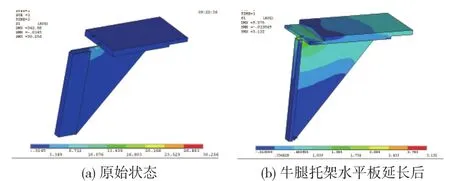

4.1.1 主桥中间某一桥墩发生10 mm不均匀沉降

该桥为连续钢桁梁,支点沉降会产生结构附加内力,在牛腿托架处产生很大的拉应力。图8为该工况下纵横梁联接处牛腿托架应力分布计算结果。

图8 桥墩不均匀沉降引起的纵横梁联接处牛腿托架第一主应力图

在中支点产生10 mm的不均匀沉降时,虽然不增加该位置的疲劳应力幅,但作为一个恒载力存在,在该处增加了的一个初始拉应力,最大应力为30.3 MPa,提高了其最大应力σmax,从而降低了其抗疲劳能力。然而通过把牛腿托架水平板延伸至竖板根部,对其构造进行改造,其拉应力可大幅减少。

4.1.2 DF4+5C70(重车)单线满跨偏载

在列车竖向活载作用下,由于主桁各节点产生的挠度不同,各横梁间会产生不同的面内转动,加上横梁自身不同的面内弯曲,使各纵梁产生横向弯曲和扭转的面外变形,导致牛腿托架竖板与水平板联接处局部产生较大的拉应力。图9为该工况下纵横梁联接处牛腿托架应力分布计算结果。

图9 在DF4+5C70满跨偏载作用下纵横梁联接处牛腿托架第一主应力图

虽然由于其受拉影响线长度较长,每列车通过只产生一个拉应力循环,但在DF4+5C70(重车)单线满跨偏载加载工况下,其局部最大拉应力可高达122.9 MPa,对牛腿托架的疲劳影响不容忽视。然而通过把牛腿托架水平板延伸至竖板根部,对其构造进行改造,其拉应力可大幅减少。

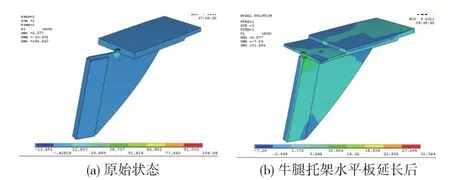

4.1.3 纵梁跨中位置施加20 kN的横向力

列车横向摇摆力使铁路钢桁梁纵梁产生面外弯曲和扭转,在牛腿托架处产生很大的拉应力,图10为该工况下纵横梁联接处牛腿托架应力分布计算结果。

图10 纵梁跨中位置施加20 kN横向力状态下纵横梁联接处牛腿托架第一主应力图

在列车横向摇摆力的作用下,其局部最大拉应力为104.1 MPa,由于列车蛇行运动的波长较短,故每列车通过可产生多个拉应力循环,对牛腿托架的疲劳影响巨大。然而通过把牛腿托架水平板延伸至竖板根部,对其构造进行改造,其拉应力可大幅减少。

4.2 托架裂纹成因分析

各种工况作用下,原始状态及牛腿托架水平板延长后两种状态牛腿托架水平板与竖板联接处的主拉应力最大值计算结果汇总见表2。

表2 牛腿托架水平板与竖板联接处的主拉应力最大值计算结果 MPa

由计算结果分析可知:

(1)在各个工况下,由于牛腿托架的构造原因,其水平板与竖板联接处会产生应力集中现象,承受很大的拉应力;

(2)虽然桥墩不均匀沉降、列车竖向活载、列车的横向摇摆力等均会使牛腿托架水平板与竖板联接处承受不同程度的拉应力,但其作用效果并不相同;

(3)把牛腿托架水平板延伸至竖板根部,对其构造进行改造,可有效降低其应力集中,提高其抗疲劳能力。

此外,钢轨间距与纵梁间距不一致引起的纵梁的横向扭转与纵梁跨中位置施加的横向力作用机理相似,都会使纵梁产生扭转,在牛腿托架处产生很大的拉应力;焊接缺陷与桥墩不均匀沉降类似,都会降低其抗疲劳能力。

因此,该处裂纹产生原因为:设计构造细节上的缺陷是内因,桥墩不均匀沉降、活载作用等多种因素为外在原因。

4.3 托架裂纹加固对策

根据以上牛腿托架处应力理论计算及裂纹成因分析,考虑到该处作为局部受力构件,裂纹的扩展会导致构件的损伤,但暂不影响行车安全[14],所采取的加固对策:对存在裂纹的钢桁梁纵横梁联结处纵梁牛腿托架有计划地进行更换,并改变该牛腿托架的构造,把水平板延伸至竖板根部,以减小水平板与竖板焊缝端部位置的应力集中。

5 结语

本桥通过对纵横梁联接处牛腿托架处的应力测试及有限元模型理论计算得出该处裂缝是由于设计构造细节上的缺陷、桥墩不均匀沉降、活载作用等多种因素综合作用所致的疲劳裂缝,把牛腿托架水平板延伸至竖板根部,对其细部构造进行改进,可有效降低其应力水平,提高其疲劳强度。

[1]《中国铁路桥梁史》编辑委员会.中国铁路桥梁史[M].北京:中国铁道出版社,2009.

[2]任伟平,李小珍,李俊,等.现代公路钢桥典型细节疲劳问题分析[J].公路,2007(4):82-87.

[3]王玉春.美国焊接桥梁疲劳破坏示例[J].铁道标准设计,1984(3):45-48.

[4]王子健,李俊,李小珍,等.下承式铁路钢桥的病害原因分析及加固措施论证[J].铁道工程学报,2006(4):43-46.

[5]刘德品,黄新明,宋荣兵.铁路钢桥维修加固对策[J].交通科技,2009(5):30-32.

[6]淳庆,邱洪兴.在役铁路钢桥疲劳损伤机理、检测技术及疲劳寿命预测研究综述[J].特种结构,2005(12):80-84.

[7]Vladimir Zilberstein,Darrell Schlicker.MWM eddy current sensorsfor monitoring of crack initiation and growth during fatigue tests and in service[J].International Journal of Fatigue,2001(23):477-485.

[8]S.Vanlanduit,P.Verboven,P.Guillaume.On-line detection of fatigue cracks using an automatic mode tracking technique[J].Journal of Sound and Vibration,2003,266:805-814.

[9]王爱和,陈梦成,蔡小萍.既有铁路钢桥构件剩余疲劳寿命及其可靠度分析[J].桥梁建设,2008(1):30-32.

[10]Kazuhiro Nishikawa,Jun Murakoshi,Takayukl Matsuki.Study on the fatigue of steel highway bridges in Japan[J].Construction and Building Materials,1998,12:133-141.

[11]梁柱,叶贵如.桥梁三维实体有限元模型建立方法[J].铁道标准设计,2005(1):60-62.

[12]王召祜,齐雅荣.结构有限元计算精度研究[J].铁道标准设计,2005(5):50-53.

[13]陈国红,张启伟.斜拉桥钢锚箱式索梁锚固结构的有限元混合单元法分析[J].中外公路,2009(2):123-125.

[14]史永吉,杨妍曼,陈则淦.铁路焊接钢桥疲劳裂纹原因分析及其对策[J].铁道学报,1986(6):83-91.