陶瓷的新技术新工艺对锆行业的影响*

郝小勇

(江苏拜富科技有限公司,江苏脒诺甫纳米材料有限公司 江苏 宜兴 214221)

前言

近几年来,陶瓷行业无论是在装饰技术方面还是在工艺技术方面都出现了很多新技术,这些新技术的出现对陶瓷的发展起着非常重要的作用。陶瓷装饰技术的发展使得陶瓷的覆盖面广、品种和花色等更趋向于多样化和个性化,是陶瓷产品走向市场化的必然要求,使陶瓷产品更具卖点,也使陶瓷走向多元化和大众化,从而进入寻常百姓家。

2013年陶瓷装饰方面的技术进步最重要的是喷墨装饰技术的普及应用,其次是微晶石陶瓷砖也有很大发展。新装饰技术层出不穷,这是今后一段时期陶瓷行业的一个重要特点。新装饰技术取得了长足的发展,如喷釉和喷干粉技术、激光(镭射)印刷技术,这些新技术将成为今后一个时期陶瓷装饰的新亮点。在陶瓷装饰技术不断发展的同时,陶瓷的工艺技术也在不断提高,尤其是国家一直要求陶瓷行业节能减排、清洁生产,各种环保标准与环保准入制度的不断出现都为陶瓷行业设定了新门槛。陶瓷行业工艺技术的创新和改造也不断出现,2013年最重要的是陶瓷的薄型化和轻量化课题在陶瓷行业中有了新进展,生产薄型陶瓷砖的企业越来越多,国家标准也及时跟进,为陶瓷砖的薄型化保驾护航。陶瓷釉料的研究也呈现新趋势,尤其是钛釉和钛熔块的应用,都打破了锆在这一领域的垄断地位,为陶瓷的环保要求提供了新的技术方案。

陶瓷装饰技术和工艺技术的发展对锆行业影响巨大,尤其是对陶瓷行业常用的硅酸锆和锆英粉。2013年陶瓷行业锆产品总量消耗总量约为24万t,与上年比较下降了10%左右,这种趋势在今后一段时期或将继续。为了适应陶瓷的新发展,锆行业也出现了一些新工艺和技术亮点,主要是使锆产品能更好地适用于陶瓷行业的发展。

1 锆行业与陶瓷行业的相关性

锆行业产品主要应用于陶瓷行业的是硅酸锆和锆英粉。

硅酸锆在陶瓷产品中主要应用于以下几个方面:色料、釉料、熔块、化妆土、陶瓷坯体。

色料以硅酸锆、电熔锆、氧化锆和氧氯化锆为原料;熔块以硅酸锆和锆英粉为原料;釉料、化妆土和陶瓷坯体均以硅酸锆为原料。从部分产品2013年对锆行业产品用量来估算大致为:色料1万t(主要为氧氯化锆和电熔氧化锆),釉料2万t,熔块2万t(主要为锆英粉),化妆±0.3万t,陶瓷坯体17~19万t,使用锆产品总量为24万t左右。

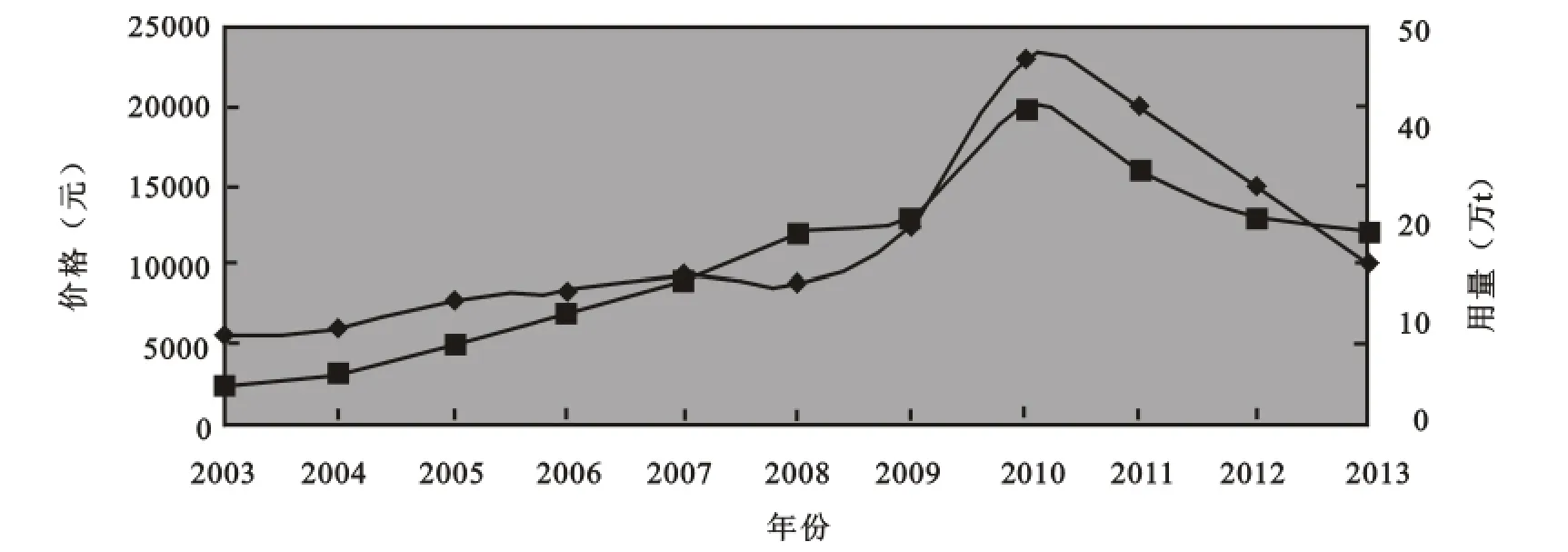

图1 2003~2013年硅酸锆价格及陶瓷用量走势图

从20世纪80年代后期至21世纪初期,硅酸锆仅作为陶瓷釉料的一种原料来使用,每年用量平均不超多4万t;到2003年后期,有些企业开始将硅酸锆加入陶瓷坯体来增白和提高坯体的耐磨性;2004~2005年这种方法在陶瓷行业全面推广,硅酸锆用量急剧上升;到2007年达到了一个小高峰;2008年金融危机前处于一个缓和期;金融危机后,国家4万亿刺激方案的实施,促进了房地产和陶瓷快速发展;到2010年,陶瓷行业硅酸锆用量猛增到40万t/年,价格也从2003年的5000元/t左右达到到了最高26000元/t的水平。在短短不到7年时间,硅酸锆用量增加了几乎10倍,价格上涨了500%,这是任何陶瓷原材料绝无仅有的。从2011年中期到目前,硅酸锆在陶瓷中的用量一直在萎缩,价格也在下降。至2013年底,硅酸锆及其锆产品在陶瓷行业的用量降至约24万t/年,今后还会继续下降。

2 陶瓷行业的新装饰技术对锆行业的影响

2.1 喷墨装饰技术及其对锆行业的影响

喷墨打印新技术是当今建筑陶瓷砖最先进、最前沿的陶瓷砖印刷技术,它采用全自动的电脑数控模式,突破了传统的平板印刷及滚筒印刷的局限性,创新性地使用非接触式喷墨打印新工艺,开创了陶瓷砖印刷技术划时代的革命。喷墨印刷产品图纹鲜艳亮丽,工艺精湛,可以永葆瓷砖真色彩。喷墨打印新技术的主要原理,如同办公室打印A4纸一样,将彩色设计图案通过电脑传输处理,利用特殊的INK,打印在普通磁砖生坯上,整个打印的过程,只需几秒,迅速快捷,一气呵成;然后再经过高温烧成,即可制成高清靓丽的炫彩的陶瓷砖产品。

陶瓷喷墨印刷技术带动了墨水、印刷设备、喷头及瓷砖等制造业的发展,给陶瓷砖装饰带来了一场技术革命,在我国陶瓷砖发展史上留下浓墨重彩的一笔。2013年是我国陶瓷喷墨印刷发展异常迅猛的一年,2013年初国内喷墨机在线保有量约为800台,到下半年这一数字已经超过1600台 ,据分析,我国瓷砖行业喷墨打印机的需求量大约为3000台。

喷墨打印技术在陶瓷上的应用关键在于陶瓷墨水的制备。所谓陶瓷墨水就是含有某种陶瓷釉料成分、陶瓷色料或陶瓷着色剂的墨水。陶瓷墨水的组成和性能与打印机的工作原理和墨水用途有关。陶瓷墨水通常由无机非金属颜料色料、釉料、溶剂、分散剂、结合剂、表面活性剂及其它辅料构成。陶瓷墨水最早由国外企业垄断,近几年尤其是2013年国内企业在陶瓷墨水方面的研发取得了长足发展,陶瓷墨水的价格也由最初的400~600元/kg下降到目前的100元/kg左右,2013全年国内陶瓷墨水用量约为30000t。

表1 国内陶瓷墨水主要生产企业情况

目前传统的色釉料生产企业基本上都转向于做陶瓷墨水或者墨水用的陶瓷色料。2013年传统色料的使用量下降约30%~40%,2014年还将继续下降。传统色料体系中锆铁红、钒锆兰、锆镨黄三大体系占整个色料用量的50%以上,其中这3种基本的三原色色料中电熔氧化锆的使用量占到整个色料配方的92%以上,而固相烧结色料中目前用锆基本上以电容氧化锆为主,因此,电熔氧化锆在色料中所占的份额大幅降低。红色喷墨墨水也已经在国内开发成功,届时包裹系列的大红色料将被取代,包裹系列色料使用的锆产品为氧氯化锆,包裹系列色料用量的减少意味着氧氯化锆用量的减少。

2.2 微晶石陶瓷砖的发展对锆行业的影响

微晶石在行业内被称为微晶玻璃复合板材,是将一层3~5mm的微晶玻璃复合在陶瓷玻化石的表面,经烧结后与陶瓷坯体完全融为一体的产品。微晶玻璃陶瓷复合板最初的产品厚度为13~18mm,现在厚度为10~13mm,和通体砖的厚度相当。微晶石分为通体微晶石和微晶陶瓷复合板,通体微晶石目前已经生产很少,现在85%以上产品均为微晶陶瓷复合板。其工艺分为一次烧和二次烧工艺。微晶石陶瓷砖一直向玉石化方向发展,外观越来越像玉石,比大理石、花岗岩等更具有铺贴性能,现在最新出现的窑变微晶砖和薄微晶是微晶石陶瓷砖的新亮点。

通体微晶石是全部以微晶熔块作为原料压制而成,微晶陶瓷饰面板是陶瓷坯体表面装饰以透明微晶干粒压制烧结而成。因此,微晶石陶瓷砖基本不使用硅酸锆,极少量的白熔块中会加入硅酸锆,但使用量有限。从目前各陶瓷企业的微晶砖配方分析,硅酸锆几乎不使用,因此微晶砖就几乎没有放射性,所以在性能上比大理石、花岗岩等材料更环保。

2.3 喷釉和喷粉技术对锆行业的影响

喷釉技术和喷粉技术是从喷墨技术发展延伸出的新的装饰方式,将会成为陶瓷行业装饰技术不容忽视的新趋势。在意大利展会上,一些陶瓷企业使用喷粉的形式布料,布出非常漂亮的图案来生产瓷砖,这项技术带来了一次革命性的突破。

使用喷墨机喷粉。据有关资料描述,其工艺为:喷墨机有一个通道喷胶水,另一个通道喷干粉,胶粘后在入窑前吹去没有胶粘的干粉;或者是2个通道都喷射胶水与干粉的混合物。西蒂贝恩特(SITI-BT)生产的EvoDRYFIX是第一台结合了喷墨技术与喷干粉技术的陶瓷数码打印机。喷干粉、喷釉与喷墨技术的结合,实现了布料图案的丰富多彩和喷釉的更均匀细腻,将是一场装备行业的深层变革与装饰技术的革命。

喷釉和喷粉技术对锆行业的影响主要表现在减少了釉料用量,和喷墨技术对色料行业的影响一样,短期内将会减少传统釉料30%以上,对硅酸锆在釉料中的应用有一定影响。

2.4 激光(镭射)印刷技术对锆行业的影响

激光陶瓷成像技术,是把成像技术中高端的激光与陶瓷色料制备技术进行结合,实现了高温陶瓷成像技术方面的重大革命。其图像具有一次性输出,成像精度高,色彩稳定,反复输出无色差;采用独特陶瓷碳粉,图像稳定性极好,耐磨损,抗紫外线辐射;可以制作全彩色的图像,色彩鲜艳饱满,尤其是可以获得传统高温陶瓷成像方法制作不出来的亮红色效果;成像的陶瓷载体可选形态多样化的特点,此项技术有望在将来替代丝网印”和喷墨印刷技术。

目前此项技术还处于研究阶段,已有展会上出现了激光印刷用墨粉,目前已经有在陶瓷方面局部的应用和墨粉制作专利。如果激光(镭射)印刷技术实现,将对陶瓷色料市场产生重大影响,墨粉所使用的量和喷墨墨水量相差较大,对陶瓷色料的影响将会更大,进而会影响到色料行业对锆产品的使用。

3 陶瓷行业新工艺、新技术对锆行业的影响

3.1 陶瓷的减薄技术对锆行业的影响

陶瓷的减薄技术是根据国家节能减排的要求提出的。2013年3月,中国建筑卫生陶瓷协会秘书长缪斌在2013年陶瓷行业发展论坛上表示,围绕节能减排这一行业发展核心,将通过标准修订,在全国范围内推广薄砖,预计将于2015年在全行业内实现瓷砖减薄。2013年9月1日,《薄型陶瓷砖》JC/T 2195-2013行业标准正式颁布实施,将改变目前陶瓷行业和企业在陶瓷砖减薄应用“雷声大、雨点小”的局面。2014年5月在江苏宜兴召开的全国建筑卫生陶瓷标准化年会审议通过了GB/T 4100《陶瓷砖》修订标准,强化了陶瓷砖的限厚要求。本标准作为陶瓷砖的“基本法”,将有效地推进我国陶瓷砖的减薄节奏加快进行。

陶瓷砖减薄技术的出发点是节能减排,技术特点是抗压强度和抗折强度要满足生产生活的需要。《薄型陶瓷砖》标准给出了厚度小于5.5mm的墙砖和地砖的破坏强度和断裂模数指标值。

陶瓷的减薄要求和技术成熟意味着陶瓷用硅酸锆市场将急剧萎缩。现在薄型陶瓷砖占整个陶瓷砖的比例尚不足5%,但随着标准的实施,在未来2~3年内陶瓷砖将全面减薄。硅酸锆在陶瓷行业的用量比例大致为:75%左右用于陶瓷坯体,25%左右用于釉料。未来2~3年,陶瓷行业硅酸锆因陶瓷砖的减薄要求将下降5~7万t左右。全行业锆产品用量将维持在16~18万t。

3.2 钛釉和钛熔块的发展影响锆产品的用量

2010年以后,随着锆产品的价格上扬,钛熔块及时得到了重视,在山东地区,生产钛熔块的企业越来越多。钛熔块含钛量低,价格便宜,低温乳浊性能优于锆熔块,因此,陶瓷企业的底釉和化妆土中基本上都使用钛熔块粉作为原料,特别是不透水底釉的发展迅速,目前几乎不透水底釉都用钛熔块作为原料。锆产品特别是锆英粉产品在这一领域几乎失去了全部份额。

TiO2的折射率高于ZrO2,自20世纪70年代各高校和科研院所都不同程度的研究过钛釉,但一直没有解决钛釉在高温下生成金红石晶型的问题。钛釉在高温下形成乳浊的晶型有钛榍石和金红石相,合理的工艺和配方可以抑制金红石相的形成,有利于乳浊。钛釉在2013年研究进展较大,已有部分企业开始应用于陶瓷釉面。钛釉中钛白粉的加入量为5%~6%,综合成本要比含锆釉低很多。因此,此项技术的逐步成熟将会使钛白粉逐步取代硅酸锆在釉料中的应用。

4 结语

1)锆行业尤其是硅酸锆行业与陶瓷行业密不可分,互相影响。锆行业产品的价格变化直接导致陶瓷产品利润率的变化。

2)陶瓷行业近几年出现新的装饰技术,喷墨技术对陶瓷色料市场影响深远,传统色料企业几乎很难生存,色料用锆产品也日趋直下;加之其它陶瓷装饰技术的如微晶石、喷釉与喷粉及其以后可能出现的激光印刷技术,都使得陶瓷色料作为传统陶瓷装饰材料的地位发生根本改变,锆产品在色料中的应用也相应减少。

3)陶瓷行业工艺技术对硅酸锆和锆英粉在陶瓷中的应用影响最大,尤其是陶瓷的减薄技术和要求。钛釉和钛熔块也影响硅酸锆和锆英粉在陶瓷中的用量。