火花塞陶瓷绝缘体高温分流电阻的研究*

王伟强 陈 龙 洪民富

(株洲湘火炬火花塞有限公司 湖南 株洲 412002)

前言

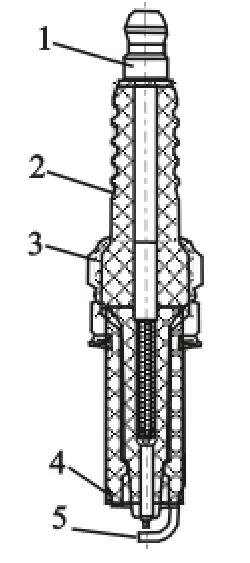

火花塞的作用是将高压导线送来的脉冲高压电放电,击穿火花塞两电极间空气,而产生电火花以引燃气缸内的混合气体,使发动机运转起来。火花塞的结构主要包括接线螺杆、绝缘体、金属壳体、中心电极和接地侧电极等。其中,火花塞绝缘体材料通常由90%~95%高氧化铝陶瓷组成,要求材料必须具备良好的绝缘性和导热性、较高的机械强度,且能耐受高温热冲击和化学腐蚀等。

火花塞绝缘体的分流电阻是指除了通过中心电极和侧电极之间的跳火间隙通路电阻之外,也会通过中心电极和金属壳体的陶瓷绝缘体的绝缘电阻。汽车发动机启动后,火花塞绝缘体的温度会随着发动机温度的升高而逐渐升高,高温使得氧化铝陶瓷中某些离子的迁移性增加,产生的小的泄漏电流通过陶瓷(陶瓷绝缘体)使分流电阻降低。火花塞陶瓷绝缘体分流电阻较低会使点火电压部分施加在陶瓷绝缘体上,从而降低火花塞点火间隙处电压,引起不能完全有效点火,从而降低发动机的性能,长期使用时将会导致火花塞积炭、污损,甚至导致绝缘被击穿而失效,最终影响火花塞的使用寿命。

我公司自2006年成功收购美国德尔福火花塞工厂全套设备和技术后,已成为世界级的火花塞生产企业。但在长期的生产实践中发现,与世界知名品牌的火花塞相比,我公司氧化铝陶瓷绝缘体的高温分流电阻相对较低,从而影响其性能和使用寿命。为此,我们开展了对火花塞绝缘体高温分流电阻的研究,已取得了一定的成果。

1 实验

1.1 原材料

实验用原料有:不同Na2O含量的氧化铝、高岭土、碳酸钙、滑石粉、乙二醇、聚乙烯醇(PVA)、乳化蜡、茶油酸、自来水等。

1.2 浆料和粉料的制备

将氧化铝微粉、烧结助剂、助磨剂和水按配方比例称量后加入球磨机,球磨到所需的粒度(D50)后,添加一定比例的增塑剂和粘结剂;测试浆料各项性能,合格后经喷雾干燥造粒制得粉料。

1.3 试样的制备

将制得的粉料经等静压压制成形并磨削成所需火花塞绝缘体的形状,在实验炉中高温烧结即制得火花塞绝缘体;制得的火花塞绝缘体与接线螺杆、金属壳体、中心电极等组装后制得火花塞。火花塞的基本结构如图1所示。

图1 火花塞的基本结构Fig.1 The main structure of the spark plug

1.4 性能测试

将火花塞除去接地电极后,安装在固定件上,置于电炉中。将电炉分别加热到500℃、600℃和700℃,保温20min,使用3005A数字式绝缘/导通电阻测试仪(日本共立仪器公司生产),在火花塞接线螺杆和金属壳体之间测试火花塞陶瓷绝缘体的高温分流电阻。给试样加500V的直流电压,1min后读取电阻测量仪上的数据并记录。

2 结果与讨论

2.1 氧化铝中Na2O含量对试样高温分流电阻的影响

作为火花塞绝缘体主要原材料,氧化铝(Al2O3)微粉中Na2O的含量对陶瓷绝缘体的高温分流电阻具有重要的影响。表1为不同Na2O含量的氧化铝制备试样的高温分流电阻的测试结果。从表1可以看出,随着氧化铝中Na2O含量的增加,试样各温度下分流电阻均有不同程度的下降。我公司采用Na2O含量为0.1%(质量百分数,下同)的氧化铝制得的火花塞绝缘体,高温下分流电阻可到达国外某知名品牌的水平。

表1 氧化铝中Na2O含量对试样高温分流电阻的影响Tab.1 Effect of Na2O content in alumina on shunt resistance of ceramic insulator at high temperature

坂野久夫[1]认为,高温下氧化铝陶瓷的电阻率主要由晶界的电阻率来决定。氧化铝陶瓷晶界处存在玻璃相,玻璃的结构比相同组分的晶相质点间相互作用力小,所以带电粒子迁移需要克服的势能低,即迁移活化能低,因而玻璃体的电阻率比同一组成的晶体低。研究认为,玻璃相中电阻率是由于碱金属离子的迁移造成的[2],如 Na+,其半径小且为一价离子,激活能低,易迁移,故随着Na+含量的提高,氧化铝陶瓷的电阻率降低。研究表明,氧化铝陶瓷中碱金属含量的数倍增加能够导致其电阻率数百倍的降低[3]。因此,若要获得高分流电阻的火花塞绝缘体,应严格控制氧化铝以及烧结助剂等原材料中碱金属的含量。

2.2 配方组成对试样高温分流电阻的影响

通过查阅相关资料,我们对原美国德尔福公司AC陶瓷配方组成进行了改进,降低配方组成中的SiO2的含量,将CaO的含量由33%提高至40%,以期提高产品高温时的分流电阻。表2为改进前后试样高温分流电阻的测试结果,所使用的氧化铝原材料中Na2O含量分别为0.1%和0.3%。

表2 改进前与改进后配方组成对试样高温分流电阻的影响Tab.2 Effect of formula composition on shunt resistance of ceramic insulator at high temperature

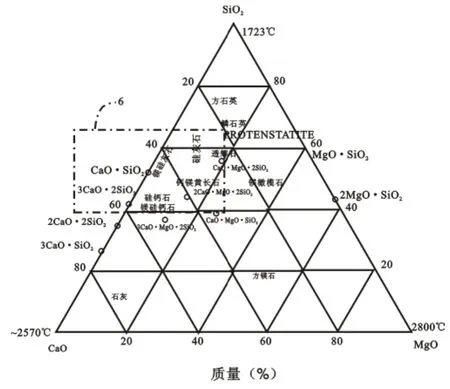

图2 SiO2-CaO-MgO相图Fig.2 The phase diagram of SiO2-CaO-MgO

从表2可以看出,不同温度下,配方改进后试样的分流电阻较改进前的试样均有2倍以上的提高。按照查哈里阿森的玻璃无规则网络学说,在SiO2形成的玻璃中,引入的二价碱金属离子,如Ca2+,其尺寸和质量大、电荷较高、激活能较高,不仅自己不容易移动,且能够堵住迁移通道,抑制Na+等碱金属离子的迁移[4~5]。因此,陶瓷配方中CaO含量的增加能够提高产品的高温分流电阻。同时,从图2的SiO2-CaO-MgO相图可知,当三者比例达到一定的范围,烧结温度达到1 450℃时,开始形成硅灰石(CaO·MgO·2SiO2)低共熔物,并随着温度的升高,液相逐渐增多,能迅速填充在刚玉晶体间隙里,促进陶瓷体烧结,抑制晶粒长大。通过计算我们改进了公司现有的配方,适当增加了CaO的含量,经过对比试验,结果表明高温分流电阻有一定程度的提高,目前已经大批量应用于实际生产过程中。经过一段时间使用验证,改进效果良好。

2.3 烧结温度对试样高温分流电阻的影响

采用改进后的陶瓷配方,将氧化铝原材料中Na2O含量控制为0.1%,我们还研究了烧结温度对试样高温分流电阻的影响,实验结果如表3所示。

表3 烧结温度对试样高温分流电阻的影响Tab.3 Effect of sintering temperature on shunt resistance of ceramic insulator at high temperature

从表3可以看出,1500℃和1540℃时试样各温度下的高温分流电阻均较低;烧结温度超过1580℃时,试样各温度下的高温分流电阻数值稳定,能够达到国外知名品牌产品的水平。分析其原因为,随着烧结温度的提高,玻璃相逐渐填充晶界缺陷,气孔排出使得材料致密化,有利于抑制Na+离子的迁移,从而提高了试样的高温分流电阻[6]。实验证明,对于氧化铝含量在93%~95%的氧化铝陶瓷,1580~1600℃是最佳的烧结温度。

3 结论

笔者研究了氧化铝中Na2O含量、配方组成和烧结温度对火花塞陶瓷绝缘体高温分流电阻的影响,得到的结论如下:

1)火花塞绝缘体的高温分流电阻随着氧化铝原材料中Na2O含量的增加而逐渐降低。若氧化铝中Na2O含量在0.1%以下时,制得火花塞绝缘体的高温分流电阻能够达到国外先进水平。

2)配方组成中CaO含量的增加对火花塞绝缘体的高温分流电阻的提高具有一定的促进作用。

3)火花塞绝缘体的高温分流电阻随着烧结温度的逐渐升高而增大,氧化铝含量为93%~95%的氧化铝陶瓷,其最佳烧结温度为1580~1600℃。

1 坂野久夫,著.最新精密陶瓷——从材料、制法到应用[M].历仁玉,译.上海:同济大学出版社,1990

2 Weyl W A,Marboe E C.The constitution of glasses:a dynamic interpretation[M].John Wiley and Sons,1967

3 Binns D B.The use of ceramics in valves[M].British Ceramic Research Association Special Pubication,1965

4 贺可音.硅酸盐物理化学[M].武汉:武汉大学出版社,1995

5 蒋文军,李宏杰,卫海民.流延成形A-96瓷机电性能改进[J].全国性科技核心期刊——陶瓷,2010(6):33~38

6 李宏杰.烧结温度对氧化铝陶瓷机电性能的影响[J].全国性科技核心期刊——陶瓷,2010(12):11~14