渣浆泵前护板断裂原因分析及工艺改进

冯晓冉

我公司曾承揽某矿业公司一批渣浆泵前护板的生产任务,前期生产的3件产品交付后,用户反映使用寿命短,仅达到800~1000h(一般来说根据工况条件使用寿命应在2000h左右),且其中的两件发生了出水口底部断裂的情况。

1.铸件简介

前护板属于渣浆泵的一个过流部件,在运行过程中受到流体冲击,主要受力部位在出水口位置。本次生产的渣浆泵前护板最大直径900mm,总高250mm,出水口壁厚为30mm,出水口以下护板最大厚度为50mm。叶轮的材质为高铬铸铁,产品技术要求比较严格,不允许有冒口缺陷,热处理后硬度>58HRC。

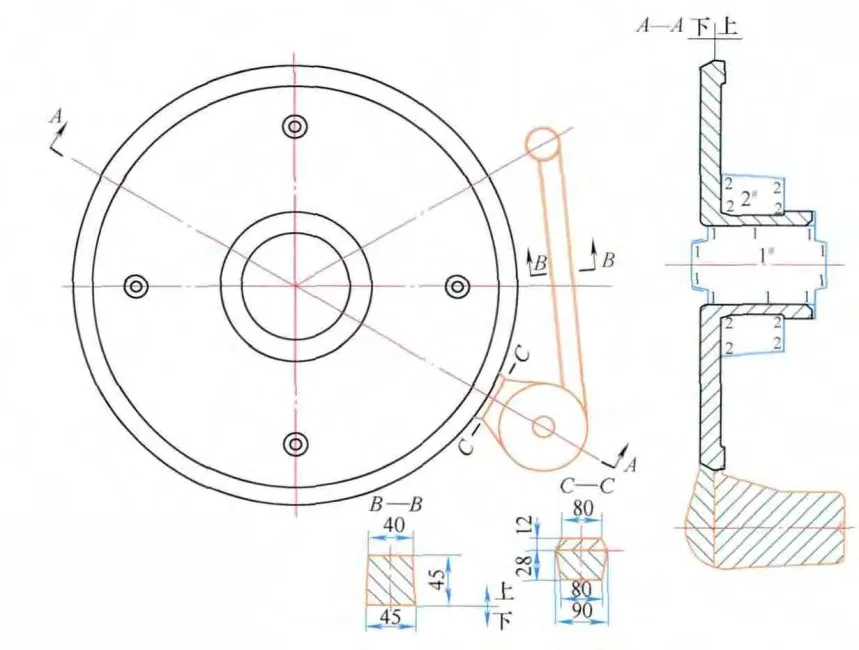

2.原铸造工艺方案

原铸造工艺方案如图1所示。

(1)造型设备采用10t/h连续混砂机,碱酚醛树脂砂造型。

(2)分型面选在护板中间部位,模样分型不分模,做成形底板,尺寸为1200mm×1200mm。

(3)材质为KmTBCr26,铸件线收缩率取2%,开放式浇注系统。根据铸件大小及形状,选定了一个由铁液进入直浇道再经横浇道最后由侧冒口引入铸件的浇注系统,侧冒口压力角≥10°,高度取300mm。

(4)浇注温度控制在1370~1390℃,浇注重量约为250kg,浇注后48h后打箱。

(5)铸件清理去冒口及披缝后进行淬火+回火。

3.断裂原因分析

图1 原铸造工艺

通过用户反馈及我公司服务人员现场查看,此种前护板确实存在使用寿命偏短,且出水口底部断裂的情况,断裂处存在气孔、缩孔等铸造缺陷。通常铸件断裂原因主要有铁液化学成分超标和铸造缺陷。取现场断裂护板试样进行化学成分检验,经查化学成分合格,wP≤0.06﹪、wS≤0.06﹪,wSi≤1.0﹪,均在合格范围内,排除了成分原因。那么初步判断铸造缺陷是造成前护板断裂的主要原因。铸件内部气缩孔严重影响铸件内在质量,从而造成使用寿命降低,对此我们深入剖析原因。

(1)前护板出水口底部属热节部位,侧冒口距出水口底部较远,对此处的铁液补缩有限,根据经验侧冒口补缩效率较低,一般为20%左右,导致出水口下方热节部位内部组织不致密,有缩孔缺陷。

(2)前护板出水口最高处缺少溢流,浇注前期的低温铁液和气体无法及时排出,从而引发气孔等铸造缺陷。

(3)环境影响,型芯吸潮,浇注时气体析出产生气孔,根据湿度计显示生产现场相对湿度为70%~80%。

(4)出水口下方圆弧较小,仅R2mm,圆弧较小导致在生产中型芯形成尖角砂,从而使此处砂型耐火度下降,易产生粘砂气孔缺陷。

4.铸造工艺改进

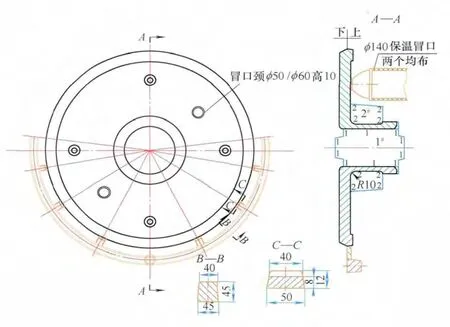

针对叶轮产生气缩孔缺陷的原因,我们对工艺进行改进,如图2所示。

(1)改进冒口系统,将原来的一个侧冒口改为两个顶冒口,且两个顶冒口更加靠近出水口下方的热节。由于顶冒口比侧冒口补缩效率高,因此可以更好地起到补缩作用。

(2)制芯时放入草绳团,同时在出水口最高处开设溢流装置,可以更好地起到排气作用。

(3)浇注前用热风机在200℃下进行烘烤1h,以防止砂型吸潮,减少树脂砂的发气量。

(4)在征得设计方同意的情况下,将出水口下方的圆角加大,改为R10mm,避免尖角砂的出现,有利于消除铸造缺陷隐患。

5.生产验证

对工艺进行改进后批量生产10件,经超声波检测,铸件内部组织致密,交付用户后经使用验证,未发生断裂问题,使用寿命稳定在2500h左右,证明新工艺合理可行。

图2 改进后的铸造工艺

6.结语

通过对渣浆泵前护板断裂原因的深入分析,找到了原工艺的缺点和不足,通过改变冒口形式以及增加溢流等排气措施,避免了铸造缺陷,消除了前护板在使用中可能存在的断裂隐患,其使用寿命大大延长。

[1]宋量.钢铁耐磨铸件的生产和标准[J].铸造技术,2010,6:776-779.

[2]李魁盛等.铸造工艺及原理〔M〕.北京:机械工业出版社,2008.