大型压力容器热处理炉有效加热区评定

赵滨江,刘文博,刘俊伟,顾晓明

工件的热处理保温温度是影响工件组织和性能的重要工艺参数之一,有效的保温温度才能保证产品的质量,而热处理炉有效加热区的保温精度则直接关系到热处理时的保温温度。

我们知道,热处理炉有效加热区内的温度分布与热处理炉结构、炉体密封性、控制热电偶安装位置,以及炉内热循环和燃料烧嘴等关系密切。当对产品进行热处理时,通常要求在有效的工作区域内使得温度分布均匀,并长时间保持稳定,满足工艺要求。因此,要想对产品的热处理进行精确的控制,首先应对热处理炉的有效加热区进行测定,找出热处理炉合格的加热区间,保证产品质量。

笔者遇到某项目,设备要求热处理温度控制在(890±14)℃进行保温,工件最大尺寸为φ5000mm×8600mm,该公司有较大的压力容器热处理炉,炉膛区尺寸为9000mm×9600mm×28000mm。从经济角度考虑,该公司拟采用一炉多台产品进行热处理,先假定热处理炉有效加热区为7500mm×8600mm×26000mm,因此需要对这个区域进行评定。

1.检测方法

热处理炉的有效加热区,就是经温度检测而确定的满足工艺规定温度及温度均匀性的工作空间,我们参照GB/T9452—2012。推荐的方式:一般情况下采用空载试验,有特殊要求也可以装载试验(半载试验或满载试验)。本文即是采用以空载试验模式进行,通过分布的测试点对此加热区进行检测。

2.热电偶的选择与试验

本试验选择镍铬-镍硅K型热电偶,实际产品要通过脉冲高能热电偶焊机将热电偶焊接到产品上。考虑到产品上需要连接大量热电偶,选用直径0.5mm热电偶丝,因考虑到热处理温度较高,且热处理炉使用天然气加热,热电偶丝暴露在此环境条件下,天然气中的SO2等气氛对热电偶丝也会产生一定的影响,导致热电偶检定时超出范围而不能使用。因此,对于热电偶丝的保护套,需要进行试验后选择,试验温度890℃,保温120min。

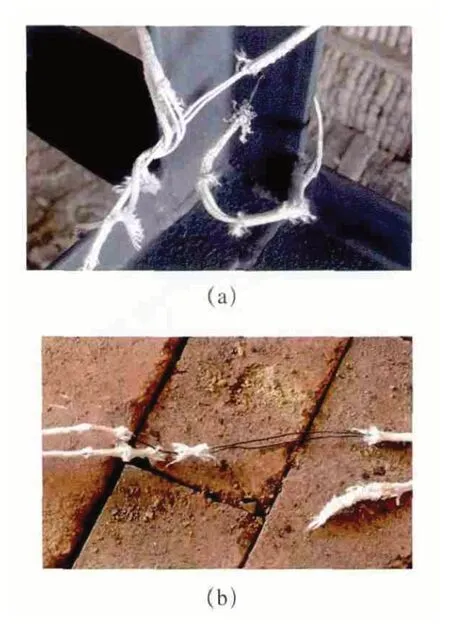

采用的是光丝加二氧化硅套,使用后发现经过890℃加热后,以及使用过程中的拉拔等动作,导致保护层损坏严重,露出里面光丝,在高温下氧化(见图1a和图1b)。

使用陶瓷管保护的热电偶丝(见图2)连接处有破损发生,且由陶瓷管保护的热电偶丝连接处有氧化现象。采用金属网保护,其中金属网又分国内生产和国外进口,经试验国内生产的金属网发生碎裂,而国外进口金属网无明显变形,如图3所示。

图1 二氧化硅保护套

图2 陶瓷保护套

我们又对金属网进行检测,发现国内生产的金属网属于200系列不锈钢,耐高温性能差,而国外生产的保护网属于304不锈钢,耐高温性能较好。通过上述的试验,选择304不锈钢金属网作为热电偶丝的保护套。

3.工作区及测温点分布

根据假定的测试工作区7500mm×8600mm×26000mm,参照GB/T9452—2012 热处理炉有效加热区测定方法,采用304不锈钢焊接矩形测温框架(见图4),共计46个点进行测温,即:首尾2个矩形框架各8个点,中间6个矩形框架四角及中心点位置各设1点。测温点均对称分布。

4.检测过程

(1)热电偶 选择K型Ⅱ级工业用热电偶,外加304不锈钢金属网丝;检测仪表选用某自动化系统有限公司生产的256点温度采集系统。检测所用的热电偶、温度采集系统在使用前均经过校验,经检定合格,并取得相应的修正值。

将矩形测温框架放入热处理炉内,按照上述设定的测温点将热电偶采用脉冲高能热电偶焊机焊接到框架上,将热电偶从测温孔引出连接到温度采集系统,测温孔采用耐火纤维密封,由于热处理炉通过燃料烧嘴喷火加热,为了防止火焰直接喷射到热电偶上,在距离喷嘴300mm处用一块600mm×600mm的不锈钢板挡住。准备就绪后,点火加热。按图5热处理工艺进行试验。

(2)升温阶段 第一阶段,从环境温度开始升温,加热速率≤80℃/h,炉内所有热电偶温度差值不得大于150℃。当最高温度的热电偶显示到达500℃后,持续保温直到所有热电偶温度在(500±25)℃,不允许任何热电偶温度加热超过525℃、低于475℃,保温30min。

图3

图4 不锈钢测温框架

第二阶段,从500℃开始升温,加热速率≤50℃/h,炉内所有热电偶温度差值不得大于50℃。当最高温度的热电偶显示到达890℃后,持续保温直到所有热电偶温度在(890±14)℃,不允许任何热电偶温度超过904℃、低于876℃。

(3)保温阶段 当所有热电偶温度达到(890±14)℃时,开始计算保温时间,保温时间为2h。

(4)降温阶段 第一阶段,从890℃开始冷却到500℃,冷却速率≤50℃/h,炉内所有热电偶温度差值不得大于50℃。

第二阶段,从500℃开始冷却,冷却速率≤80℃/h,炉内所有热电偶温度差值不得大于150℃。

(5)出炉 当温度≤175℃时出炉空冷。

热处理过程中,温度采集系统每分钟5次的频率扫描数据并记录。时刻观察数据,并实时分析数据,发现有某数值偏离较大时,及时通过手动调节喷嘴火量大小来控制温度值。

5.结果评定及实际应用

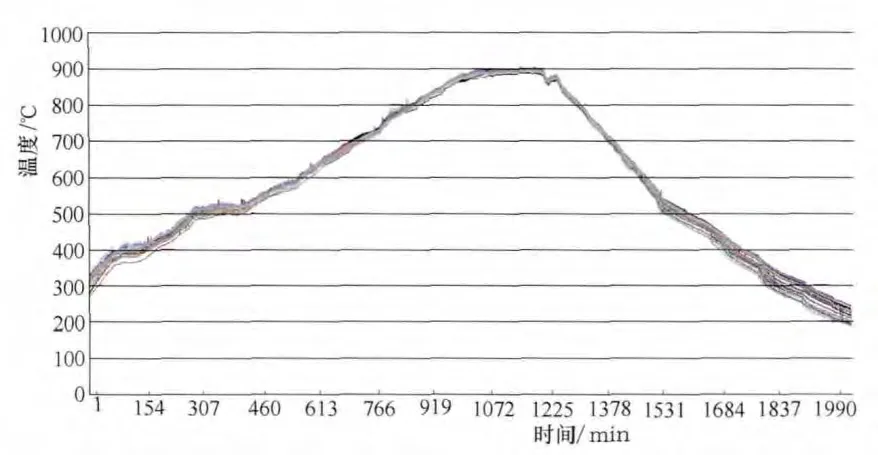

图5 热处理工艺

热处理过程中,需要随时对各检测点数据进行观察修正,当热处理自动调节系统不能满足工艺要求时,需要手动进行控制,以保证各支热电偶温度显示值不要出现过高或过低的温度值。热处理进行后,导出所有测试点数据进行处理。绘制成曲线后,实测温度曲线见图6。

本次试验主要通过2个保温点来检验工作区的温度均匀性,第一阶段为500℃,第二阶段为890℃。为了对有效加热区进行评定,我们对所采集的数据进行分析统计,通过以下指标来评价:偏离度ΔT1(指保温阶段,有效区工作区内同一时刻横向各点测量值中最大值与最小值之差,ΔT1max表示最大横向偏离),波动度ΔT2(保温阶段,有效区工作内同一支热电偶不同时刻测量值中最大值与最小值之差,ΔT2max表示最大纵向波动),均温度Δtmax[最大均温性,保温阶段,各点测量值中的最大值与最小值之差(最大值与最小值不能取自同一支热电偶)],其值见附表。

通过对比上述的试验结果,测试结果在工艺要求范围内,初步达到预期目标。在该热处理炉通过有效加热区的评定后,工厂重新对热处理炉进行了维护,改善了密封及空气循环的条件。在对实际的产品进行热处理时,总计接了108支热电偶,通过对热处理过程的跟踪及数据分析,发现在890℃保温时,均温度Δtmax为±11℃,热处理结果经验证完全符合工艺要求,不仅满足了客户的要求,而且保证了产品热处理质量,同时也提高了生产效率。

图6 热处理温度曲线

试验数据统计表 (℃)