力士乐液压精密锻件工艺研究

韩海河,车奇楠,宁金柱,王文清,张小磊,任瑞俊

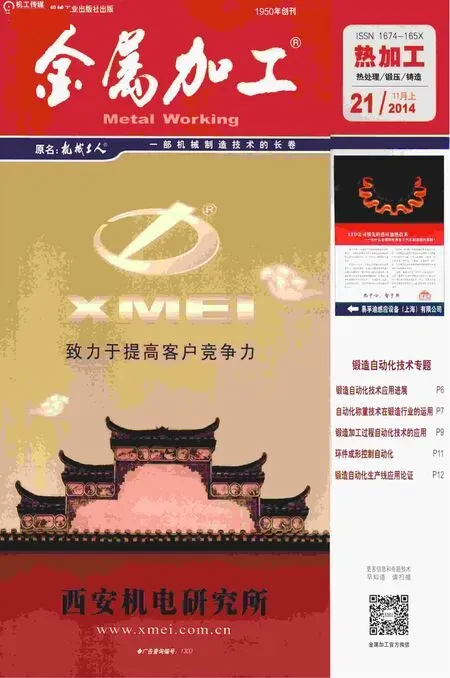

端盖锻件是德国博世力士乐公司液压系统的关键零件之一,尺寸精度和几何公差要求较高,其中厚度公差为±0.3mm,外形尺寸公差为±0.5mm,表面质量及平面度要求也十分苛刻(见图1)。

1.精密成形工艺分析

根据公司设备状态和产品要求,结合国内外精密锻件先进技术,对该产品进行工艺分析,主要存在以下难点:①锻件形状复杂,高度落差大,未注锻造圆角R1.6mm,锻模局部磨损快,模具寿命低。需设计合理的预锻工序。②锻件毛边痕及外观质量要求严格,要求切边工装对锻件具有切边和精整要求,以提高锻件成形质量。③锻件尺寸公差和几何公差要求严格,传统锻造工艺满足不了图样要求,需设计合理的整形工序,确保锻件符合图样要求。

2.工艺制定

经项目组论证分析,确定了该产品工艺流程:中频感应加热→模锻预锻、制坯→压力机终锻→整形切边→热处理→喷砂→冷精整。为保证锻件尺寸精度及外观质量,有效提高模具寿命和生产效率,对以下工艺进行重点考虑。

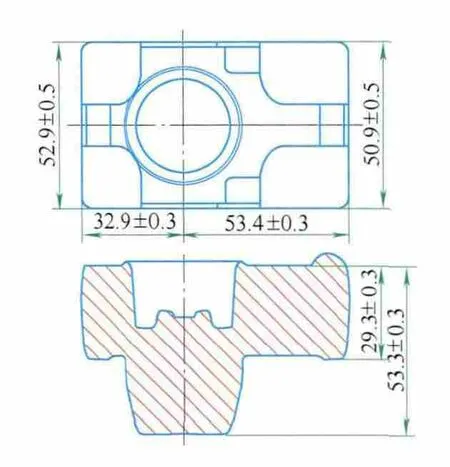

(1)模架设计改进 项目组为保证产品终锻质量,对6300kN压力机模架进行改进,改进后模架除具有较好工艺性和通用性外,还能提高上下锻模间配合及导向精度。主要改进措施:采用对角双导柱保证模具运动时具有良好的导向精度。采用夹紧楔块的方式紧固模具,避免模具周期性载荷冲击造成的松动(见图2)。

(2)切边工艺改进 因锻件尺寸精度要求很高,项目组结合国内外先进切边工艺,引进和吸收了抱切工艺,如图3所示,压力机滑块下行,活动上模接触锻件后不再运动,切刀继续下行完成切边工作;滑块上行,退料板退出飞边,活动上模归位,切边结束。此过程锻件由于上部弹簧的压力而被抱紧,整个过程锻件变形微乎其微。

图1 端盖锻件

图2 模架示意

图3 抱切模结构示意

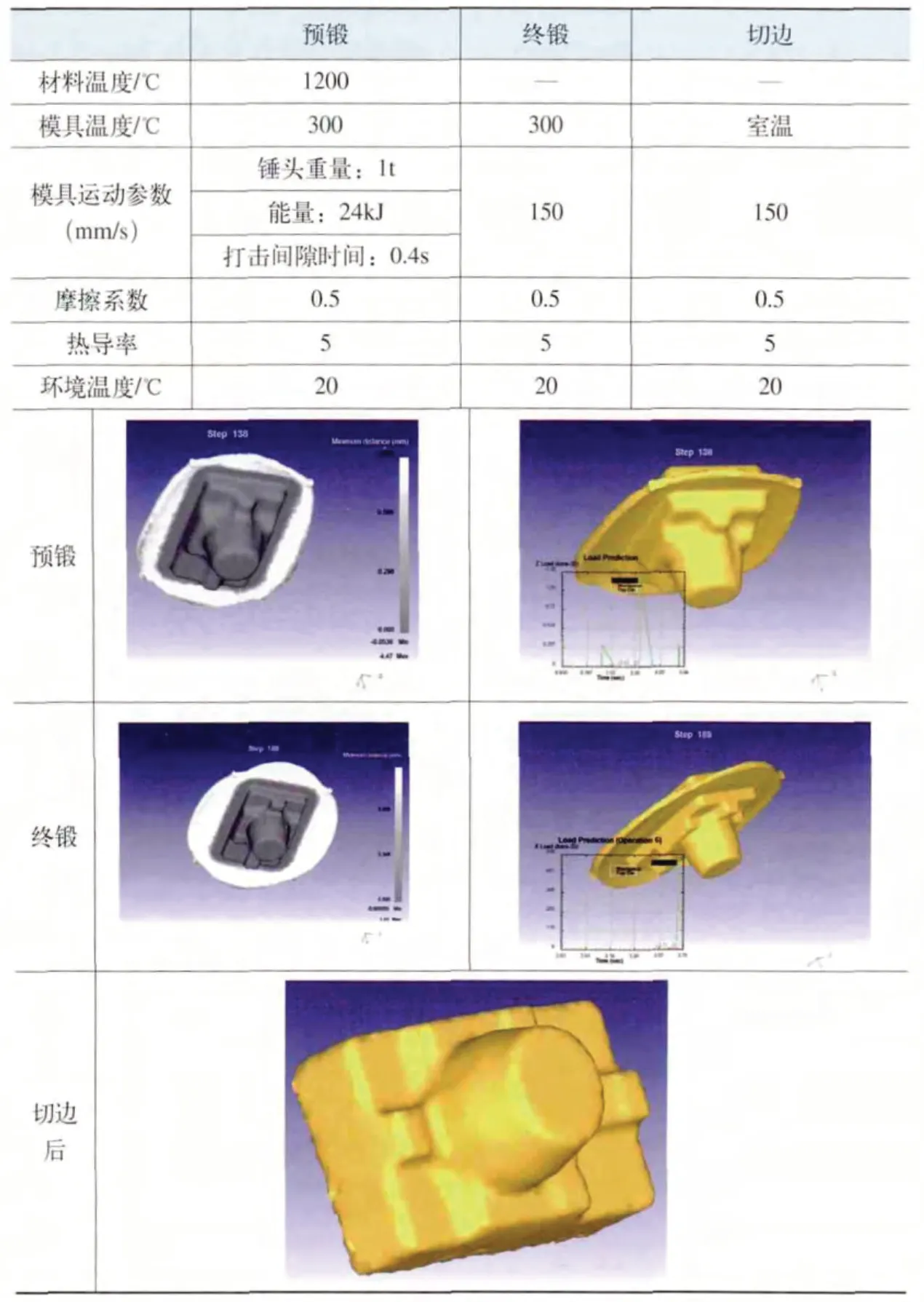

锻造工艺分析参数

3.锻造有限元分析

项目组采用Pro/E 软件对端盖进行3D建模,利用DEFORM-3D 软件进行工艺数值模拟,确保产品试制前工艺方案可靠(见附表)。

试制后锻件同工艺模拟状态基本吻合(见图4),经检测锻件尺寸及性能均符合技术要求,可进行批量投产。端盖精密成形工艺的研究,运用了CAE技术对锻造工艺进行了数值分析和模具合理性设计,缩短了产品开发周期和降低了能材消耗。

图4 端盖锻件