某型高锁螺母收口工序研究

王利强

高锁螺母与普通螺母的主要区别是高锁螺母安装后可以获得规定的锁紧力矩与松脱力矩,而在使用过程中不易松动和脱落,具有高的安全性。因此,高锁螺母广泛用于航空航天产品。高锁螺母预期的锁紧力矩和松脱力矩是通过收口工序获得的。因此,收口工序是高锁螺母必须进行的一道工序。收口工序在专用收口机上进行。

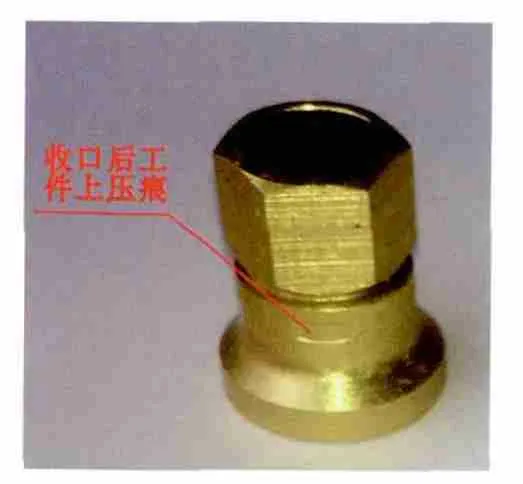

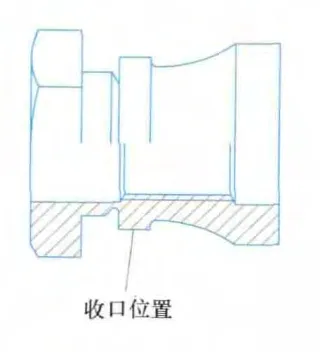

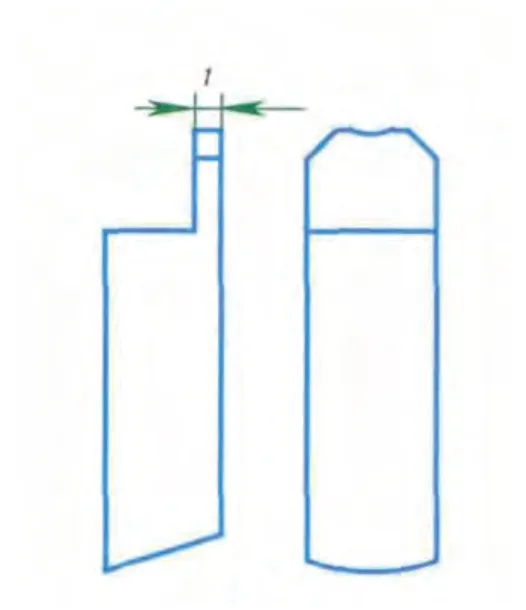

图1是收口机的工作面板,收口机工作时滑动锥套沿垂直于工作台面向上滑移,从而推动压头向工件中心轴线水平前进,当压头挤压到螺母螺纹所在部位的外圆时,螺母螺纹发生变形,使得螺母螺纹与相配合螺栓螺纹装配时形成过盈配合从而达到规定的锁紧力矩和松脱力矩,这个过程称为收口(见图2)。收口过程中压头挤压工件时向前移动的速度称为工进速度,压头挤压工件的变形量称为收口量。

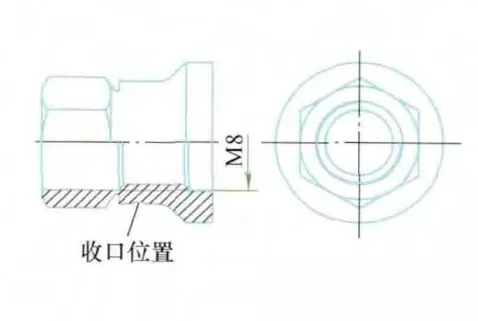

图3为我公司研制的一款高锁螺母,该螺母与GJB134.1抗剪型高锁螺母(见图4)结构类似。由于该螺母是用于航空产品,众所周知,航空产品的零件重量越小越好。所以,该螺母设计的收口部外圆尺寸远小于GJB134.1高锁螺母,也正是由于这样的差异,给该螺母制造增添了很大难度,特别是收口工序。

微观组织连续性是该螺母必须保证的关键指标之一,设计要求螺母各部不能出现开裂等微观组织不连续性缺陷。参照加工GJB134.1高锁螺母收口工艺加工完的首批螺母,经金相检验螺母螺纹牙底部有较深裂纹,位置在收口处,很明显裂纹是由于收口挤压产生的。经分析,导致收口工序产生裂纹的主要原因有以下三个方面:螺母本身问题,收口参数不合理,收口压头不合理。

图1 收口机工作面板

图2 收口完成的工件

图3 某型高锁螺母

图4 GJB134.1高锁螺母

螺母本身问题主要体现在螺母收口部位壁厚太薄,收口外圆与螺纹大径间的厚度最大只有0.75mm,加之材料选用超硬铝,变形困难,所以收口挤压很容易产生裂纹。但由于螺母结构和材料设计已定,无法改变。所以,只能从收口工艺出发研究解决裂纹问题。

收口参数主要包括快进速度、工进速度、保压时间、收口量等。对连续产生影响的主要是工进速度和收口量两个因素。如果工进速度设置过大,由于挤压时变形过快,导致裂纹产生。收口量过大、挤压变形过大,也会导致裂纹产生。收口量主要根据锁紧力矩和松脱力矩试验数据来确定,在保证锁紧力矩和松脱力矩合格前提下,收口量越小,则越不容易产生裂纹。

首批有裂纹的螺母,设置工进速度300μm/s,从锁紧力矩和松脱力矩试验数据看,收口量也偏大。随后我们将收口量减小到极限,分别以200μm/s、100μm/s、80μm/s、60μm/s工进速度进行收口,完工后经检验,螺纹牙底仍有不同程度裂纹,但裂纹深度随工进速度降低而呈减小趋势。紧接着我们以20μm/s工进速度进行试验,由于挤压时间过长,螺纹牙底形成了很多处不规则的撕裂。通过大量试验,得出了比较合适的工件速度60~80μm/s,但单纯改变工进速度仍然不能完全避免裂纹的产生。

之前收口使用的均是平头形收口压头(见图5),其厚度t决定着收口压印高度,当收口压头厚度太小时,由于挤压受力面积小,螺母收口位置要承受很大剪切力。

图5 平头形收口压头示意

另外,由于收口变形面积越小,螺母与配合螺栓旋合时,摩擦面积小,所以需要较大收口量方能达到规定锁紧力矩和松脱力矩,从而对螺母显微组织的连续性产生影响。我们将压头厚度从最初P(P为螺纹螺距)分别调整到1.2P、1.4P、1.5P、1.7P、2P、2.3P、2.5P,并将压头各部锐边倒钝成圆角过渡进行收口试验。

经金相检验,随着压头厚度的增加,裂纹深度逐渐变浅,但收口宽度超过2.3P后,锁紧力矩变得不稳定,根据试验,压头厚度1.7P≤t≤2P比较合适,但仍然不能完全避免裂纹的产生。

通过仔细分析,我们最终设计出了图6的圆弧形收口压头,圆弧形收口压头与平头形收口压头相比,优点在于圆弧形压头与螺母接触面积增大,受力面积相应增加,这样收口量比平头要小很多即可达到规定的锁紧力矩和松脱力矩,同时受力由集中变得均匀分散。采用圆弧形收口压头收口后,经公司检测中心和第三方检测中心检验,均未发现裂纹等不连续性缺陷,收口研究取得成功。

图6 圆弧形收口压头示意