两种薄壁筒形件旋压工艺改进中的真空热处理试验

江南工业集团有限公司 (湘潭 411207)姚春臣 秦太华 刘赞辉 余 湘 曹俊敏

中国航空动力机械研究所(株洲 412002)吕学敏

为了提高原材料的利用率,对30CrMnSiA钢薄壁筒形件进行了旋压成形工艺改进。在试行旋压前对坯料调质、旋压后不淬火的工艺改进方案时,对坯料进行了真空调质处理的试验。在试行旋压后淬火的工艺改进方案时,又进行了薄壁筒形件旋压后的真空淬火、井式炉淬火等工艺试验。经过试验对比,最后以旋压后真空淬火的工艺方法,取得了工艺改进试验的成功。

一、零件概况

一种直径较大的薄壁筒形件如附图所示,材料为30CrMnSiA钢。要求力学性能满足抗拉强度Rm≥1080MPa,伸长率A≥10%。这种筒形件原先是直接由管料经下料、粗车、热处理、半精加工、精加工等工序制成。

为了提高材料利用率,减少原材料的消耗,降低生产成本,我们开展了采用旋压成形技术的工艺改进试验。即先加工旋压坯料,通过强力旋压,使管形坯料的壁厚减薄、长度增长,然后再进行后续的切削加工。为了确保筒形旋压件材料的力学性能,需要对其进行淬火和回火。但淬火和回火是在旋压之前进行,还是在旋压之后进行?存在两种不同的工艺改进方案。

薄壁筒形件示意

二、旋压前坯料调质方案中的真空热处理试验

由于筒形件要满足抗拉强度Rm≥1080MPa,伸长率A≥10%的力学性能要求,需要进行淬火和回火,而管形件旋压变薄之后淬火比非旋压件淬火更易变形,所以最理想的情况是:在工件旋压之前,通过调质或正火使其具有一定的硬度和强度,然后再通过旋压产生的加工硬化,使其力学性能符合要求,从而旋压后就不需进行淬火,避开了薄壁旋压成形件的淬火变形问题。

于是,我们首先就试行坯料旋压前调质,旋压后只消除应力的工艺改进试验方案。

1.坯料的调质处理

调质处理的目的是为了改善材料的组织,并使其材料具有适当的强度、硬度和伸长率,既能满足材料的旋压工艺性要求,又能促进旋压后材料强度的提高。调质处理是由淬火和高温回火两个热处理过程所组成。

其中,旋压坯料的淬火是在真空淬火炉中进行,淬火温度为900℃。回火是在真空回火炉内进行,回火温度为680℃。

坯料的真空热处理避免了坯料在加热时的氧化脱碳,从而在热处理后可以直接进行旋压。

2.旋压试验的效果

坯料在一台进口的强力旋压机上进行了强力旋压成形,其工件厚壁处的壁厚减薄率为58.9%。首次试验的坯料旋压成筒形件后,出现了3个问题。一是工件的口部有明显的扩径现象;二是口部内壁有横向裂纹;三是取样检测材料力学性能不合格。

工件旋压后经200℃保温24h去应力回火之后的力学性能见表1,其抗拉强度低于产品质量要求。

3.不同温度回火的坯料旋压前的力学性能对比

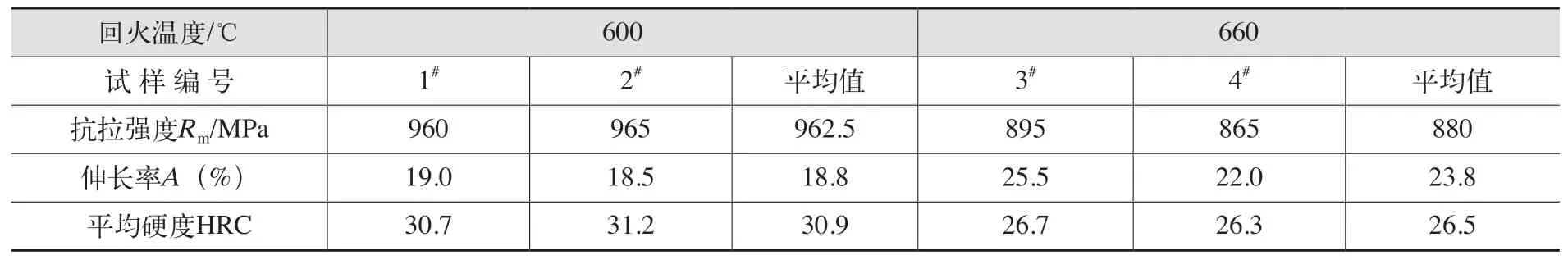

为提高燃烧室旋压后的强度,决定适当提高坯料的强度和硬度。为此,先对坯料作了淬火后分别按600℃和660℃两种温度回火的旋压前的力学性能对比。其旋压前的力学性能见表2。

从表2可见,坯料调质中的回火温度越低,其旋压前的抗拉强度Rm就越高。根据表2中的数据按线性关系回归可以得到简化估算的计算公式

Rm=-1.375x+1787.5

式中 Rm——抗拉强度,MPa;

x——回火温度,℃。

按上式可估算出前次680℃回火的坯料旋压前的抗拉强度约为

Rm=-1.375×680+1787.5=852.5≈850(MPa)

4.提高坯料强度后的旋压试验效果

考虑到坯料强度若过高则旋压易裂,所以我们采用660℃回火的坯料进行了第二次旋压试验。第二次旋压试验的力学性能结果见表3。

但经900℃真空淬火660℃回火的坯料旋压后的力学性能也不理想。从表3中5#和6#试样的力学性能数据可见,不仅其抗拉强度没有明显的提高,而且伸长率也显著下降了,强度和伸长率都不合格。

为提高燃烧室的材料伸长率,对其工件采取了旋压后进行去应力回火的措施。去应力回火在真空回火炉中进行,其回火温度为220℃,保温时间为6h。去应力回火后,伸长率得到了提高,但强度仍不合格(见表3中7#~9#试样的力学性能数据)。

5.第三次旋压试验的效果

后来又采用经900℃真空淬火,600℃回火的坯料试进行旋压,尽管旋出了裂纹,但旋压后的力学性能仍然不能满足抗拉强度Rm≥1080MPa的要求。由此可见,降低回火温度虽然可以提高坯料的硬度,但并没有收到提高旋压后的抗拉强度使其满足产品要求的效果。

三、旋压后再进行淬火的热处理工艺试验

由于这种筒形件旋压后不淬火的第一种工艺改进方案连续试验三次的力学性能都没能满足产品要求,所以又改为按旋压后淬火的第二种工艺改进方案开展了工艺改进试验。

表1 调质处理的坯料旋压后的力学性能

表2 两种不同温度回火的坯料力学性能对比

表3 660℃回火的坯料旋压后的力学性能对比

第二种工艺改进方案采用退火状态的坯料进行旋压,降低了旋压的难度,其旋压成形试验工作进行得比较顺利。但其旋压后的热处理难度较大,首先面临的是薄壁件的淬火变形问题。

于是,我们对旋压后的薄壁筒形件分别进行了真空热处理和井式炉热处理对比试验。

1.真空热处理试验

淬火在真空淬火炉内进行,淬火温度为900℃。回火在真空回火炉内进行,回火温度为505℃。

首次试验4件。热处理后采用里氏硬度计检测硬度值,为37.5~40HRC。检测对比热处理前后的内径,4件工件各测点的热处理变形最大值为0.47mm。旋压和热处理的总变形最大值为0.95mm。虽然其变形量不很理想,但还可以满足筒形件旋压后精加工的要求。

在随炉热处理的环形试件上剖取、加工标准拉伸试样2根,作力学性能检测,结果见表4。其旋压筒形件真空热处理后,力学性能完全符合质量要求。

2.井式炉热处理试验

为了降低热处理生产成本,也做了该种旋压筒形件的普通井式炉淬火和回火的热处理工艺试验。

淬火是在井式淬火炉内加热和保温,淬火油槽中冷却。淬火温度为890~895℃。淬火时采用了预热和预冷等减小淬火变形的工艺措施,

回火是在井式回火炉内加热和保温,冷却水槽中冷却。回火温度为480℃。

首次试验6件。回火并除去表面脱碳层后,其硬度检测值为35.5~36.5HRC,符合其硬度要求。

这6件工件在旋压后淬火前分别测得其同一件工件厚壁处的外径差都较小,在0~0.3mm范围内;尽管淬火时已经采用了预热和预冷的工艺措施,但热处理后的外径差仍然显著变大,为0.6~1.8mm。

检验硬度和变形量之后,将这6件工件转切削加工。在切削加工中,其中只有3件的内外圆尺寸可以加工合格,另外3件因淬火变形大,加工后圆度不合格而报废。废品率为50%。

由此可见,对于这种薄壁旋压筒形件,是不能继续采用井式炉淬火的。

四、生产应用

首次真空淬火的上述4件筒形旋压件加工成为成品之后,经后续各项质量检验均符合要求,装配成产品进行产品实际应用试验也都符合要求。于是,就开始进行批量试生产。批量试生产的旋压筒形件经真空淬火和真空回火后,力学性能合格,后续切削加工和检验的情况也同样良好。从而使得这种筒形件的旋压工艺改进获得了成功,收到了显著降低原材料消耗、降低生产成本的效果。

五、结语

(1)在对30CrMnSiA钢薄壁筒形件进行旋压成形工艺改进时,首先可考虑采用先对坯料进行调质、再利用旋压的加工硬化作用使工件旋压后的力学性能满足产品要求,而不需再进行淬火的工艺方案。其坯料调质采用真空热处理可以防止氧化脱碳,热处理后可以直接转入旋压工序。

(2)有很多工件由于其原材料尺寸、工件尺寸、精度、产品强度要求等方面的原因,坯料调质和旋压产生的加工硬化的共同作用不能达到既无裂纹缺陷、又能使力学性能满足产品要求的理想情况,需要采用旋压之后再淬火的工艺流程。这就需要优选淬火变形较小的淬火工艺,解决薄壁筒形件旋压后淬火的变形问题。

(3)真空淬火不仅无氧化脱碳,而且淬火变形也比井式炉淬火的小。对于直径较大、旋压成形后还需要进行淬火和精加工的30CrMnSiA钢薄壁筒形件,真空淬火+真空回火工艺是其较优的热处理工艺之一。

表4 真空热处理的旋压筒形件力学性能