CW6200曲轴RR法镦锻工艺优化

潘明明

CW6200曲轴是我公司主要在产曲轴,截止到2012年10月底,已经累计生产了CW6200曲轴锻件2000多支。近几年来,该产品产量一直在200支/年,与用户年1500支的需求量相距甚远,CW6200曲轴我公司年产能力超500支。如降低该产品的制造成本,则一定能够为企业创造巨大的经济效益,同时企业的锻造工艺水平得以提升。因此,提出CW6200曲轴RR法镦锻工艺优化。本次工艺优化的设计原则是减小曲轴锻件的加工余量,减小曲轴棒料的使用规格,从而降低原材料采购重量,降低制造成本。

一、工艺优化方案

1.曲轴锻件曲柄工艺优化方案

CW6200曲轴由1个法兰加6个相互夹角成120°的曲拐组成,成品曲柄板非常薄,仅为60mm,主轴颈为φ161mm×74mm,连杆颈为φ141mm×87mm(见图1)。这样的曲轴结构导致在曲轴镦锻成形时参与定位的曲柄极易变形;同时主轴颈和连杆颈较细,曲轴整体刚度差,容易发生弯曲变形;主轴颈开档和连杆颈开档小,模具挡板薄,易变形,寿命低。

图1 CW6200曲轴结构示意

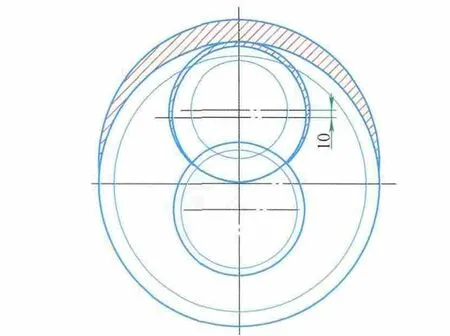

图2 曲柄圆周优化示意

(1)减小曲拐半径及曲柄外圆周余量 重新设计曲柄形状,减小曲柄外圆周加工余量。为进一步压缩余量,通过减小锻件曲拐半径的设计理念,减小曲柄椭圆的长轴,从而减小曲柄圆周投影面积。优化后的曲柄更接近于正圆,曲柄成形为镦粗成形,根据金属最小阻力流动原理则更利于其成形饱满。如图2所示,外圆周粗实线为曲轴锻件曲柄外轮廓,双点画线为曲柄成品尺寸线,双点画线和粗实线之间部分为机械加工余量设计。图中阴影部分为曲柄外圆周优化前后消除的锻造余块。从图中可以看出,通过减小曲轴锻件曲拐半径的设计方案,将锻件曲拐半径减小10mm,利用机械加工余量保证连杆颈和主轴颈成品尺寸,使得曲柄外圆周机械加工余量更加均匀,以实现“净近”锻造成形。使用三维造型软件模拟对比优化前后单个曲柄消除锻造余块重量为6.67kg,CW6200曲轴共计12个曲柄,则曲柄减重可达6.67×12=80(kg)。

(2)减小锻件曲柄厚度 曲轴锻件轴向余量由原来10.5mm减小到8.5mm。CW6200曲轴成品曲柄厚度为60mm,原锻件设计为81mm,现单边减去2mm,将锻件曲柄厚度设计为77mm。

综合以上两种优化方案使用三维造型软件模拟对比优化前后单个曲柄减重达为77.6-67.3=10.3(kg),则CW6200曲轴曲柄减重为10.3×12=123.6(kg)(见图3、图4)。

2.法兰工艺优化方案

减小法兰轴向余量单边2mm,减小法兰周向余量单边5mm,输出端工艺颈减去135mm,如图4、图5所示。通过该工艺优化,减重为31kg(见图6)。

二、减小曲轴棒料使用规格

1.RR法全纤维曲轴镦锻工艺设计程序

(1)根据下工序粗加工图样绘制曲轴锻件图,根据RR镦锻工艺特点确定曲轴各部位余量、余块。

(2)计算曲拐各部位体积,根据体积不变原理(考虑火耗)设计单拐曲轴试验台阶轴,根据试验情况最后确定台阶轴。

(3)依据曲轴锻件结构尺寸和RR装置结构尺寸计算相关参数。

(4)绘制RR曲轴镦锻工步模具使用图及变形图,变形图用于指导工人操作。

图3 优化前曲柄三维示意

(5)模具设计。从工艺设计程序可看出,曲轴锻件的工艺尺寸是根据下工序粗加工图来设计,粗加工工艺尺寸是依据曲轴成品图在考虑机加工机床夹持、热处理吊装和热处理变形对机加工余量的影响形成的。曲轴锻件是在考虑余量分布、锻件长度、曲拐角度偏差、直线度、曲拐半径偏差及RR法成形的工艺特性来设计的。曲轴锻造台阶轴的长度是根据体积不变原理(考虑火耗)确定,根据台阶轴长度确定光棒料长度。

2.CW6200曲轴光棒订料尺寸确定

减少锻造原材料最根本的途径是在满足锻造工艺的情况下,尽量减小订购棒料的体积。主要从两方面着手:棒料直径、长度。棒料直径是根据镦锻方式和主轴颈直径尺寸来确定的,一般棒料直径比主轴颈直径大20~35mm。CW6200曲轴主轴颈锻件尺寸设计为φ185mm,选择其棒料直径为210,通过单拐曲轴试验验证,该棒料直径满足曲柄成形,如图7所示。

图4 优化后曲柄三维示意

图5 CW6200曲轴原输出端法兰

图6 优化后CW6200曲轴输出端法兰

考虑到原材料进厂后超声波检测需机械加工棒料表面满足检测要求,订货棒料直径为213mm。根据体积不变原理(考虑烧损)计算得CW6200曲轴光棒订料尺寸为φ213mm×4830mm,原订料尺寸为φ228mm×4865mm,原材料采购重量减重1560-1350=210(kg)。

三、工艺优化结果

1.工艺试验结果

工艺试验检查结果如图8、图9所示,检查标准为曲轴成品图,锻件余量均匀,仅连杆颈顶部余量偏小,检查曲拐半径为116mm,锻件设计为125mm,在后期投产中可以通过调整弯曲模垫片增大曲拐半径,保证连杆颈顶部余量。

2.批量投产

批量投产过程中通过调整弯曲模垫片增大曲拐半径,连杆颈余量均匀。使用专用曲拐加热炉,减小定位曲柄的热影响区,减小曲柄变形,曲轴长度得以控制,同时加热效率提升,大幅降低燃动费。采用双定位变形工艺,第二定位模与定位面之间考虑定位曲柄热胀冷缩留有间隙,减小定位曲柄参与定位时的变形。同时第二定位模校正曲轴,减小了曲轴弯曲度。本次工艺革新模具均为优化前CW6200模具改制,大幅降低了该工艺优化的成本(见图10)。模具改制摒弃原有大型腔通用定位模设计,采用与曲柄外轮廓相似的定位模型腔,增加了模具刚度,延长了模具寿命。

3.优化结果

以每年投产500支CW6200曲轴计算,CW6200曲轴材质为45钢,目前其原材料采购价为12元/kg,每年仅原材料采购费用可节约500×210×12=126(万元)。通过使用专用曲拐加热炉,加热效率提升,为原加热时间的2/3,燃动费500支可节约31.2万元。该工艺优化基本实现了锻件的“净近”成形,机械加工费用和刀具费用降低,500支约合可降低成本20万元。该工艺优化每年可实现成本节约170万元以上。

四、结语

图7 CW6200曲轴单拐试验结果

图8 工艺试验开档及轴颈余量

图9 曲柄圆周余量

图10 批量投产减重CW6200曲轴锻件

该工艺优化降低了CW6200曲轴制造成本,为企业创造了效益。中频感应加热代替天然气加热可降低能源消耗和提高加热质量,可进一步优化曲轴锻件降低制造成本。该工艺优化的成功对曲轴RR法成形工艺的优化积累了数据和经验。但是专用曲轴镦锻装置势必成为发展方向,可进一步优化曲轴锻件实现精密锻造。

[1]W.Walczyk.TR35Z装置成型工艺设计[M].波兰金属成型研究所,2003.

[2]冯道武.TR镦锻曲轴的生产[J].大型铸锻件,1994,(2):4-10.

[3]万煦义.大型全纤维曲轴锻造方法的探讨[J].大型铸锻件,2006(3):45-52.

[4]机械工业职业技能鉴定中心小组.锻造工技术[M].北京机械工业出版社,2000.