基于MAGMAsoft数值模拟的水轮机导叶铸造工艺研究

吴彦军,李鹏

1.概述

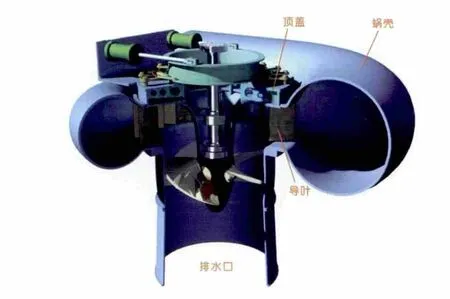

活动导叶是水轮机导水机构中最重要的过流部件,如图1所示。活动导叶长期工作在泥沙和水流的冲击环境下,要求耐泥砂磨损、耐腐蚀、耐空蚀以及良好的力学性能,因此多采用低碳马氏体不锈钢进行铸造。

由于活动导叶的结构特点,瓣体在长短轴之间且小于长短轴的壁厚,整体铸造后其内部质量往往不稳定,易于产生缩松、缩孔、冲砂等铸造缺陷。以往在导叶铸件的生产中,有卧式和立式两种铸造工艺方法,卧式工艺方法由于出品率低,长轴变形严重需要矫形或补焊,以及易产生砂眼、气孔等缺陷而很少采用。立式铸造工艺(见图2)因其造型简单,不易产生变形,以及铸造缺陷少等优点成为主流的铸造工艺方法。然而这种工艺方法加工余量大,且对于高水头电站的长瓣体,短长轴的导叶结构,采用立式铸造工艺无法在长短轴和瓣体之间形成良好的补缩通道,瓣体和轴连接处的铸造质量难以保证,在实际生产中经常出现轴线缩松、缩孔,严重时可导致铸件报废(见图3),工艺适用性差。因此对于长瓣体结构导叶,仍需采用卧式铸造工艺方法。

本文针对具有长瓣体结构的国内某大型水电站活动导叶(导叶总长3810mm,瓣体长2270mm,净重3460kg)设计了卧式铸造工艺方法,并利用铸造模拟软件MAGMAsoft对其充型及凝固过程中的流场、温度场、应力场进行数值模拟,验证优化铸造工艺,解决长瓣体结构导叶在以往制造中的铸造质量问题。

2.导叶铸造工艺方案设计

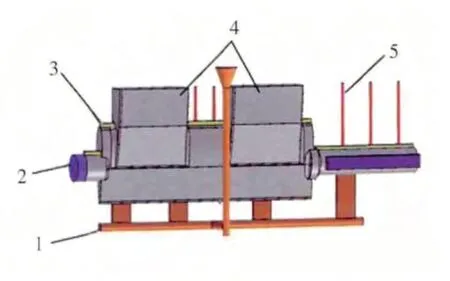

利用三维造型软件对导叶铸件进行实体造型,然后采用模数法对铸件各部位模数进行计算,设计铸件的冒口、浇注系统、冷铁,以及集砂排砂通道数量和尺寸,具体方案如图4所示。

(1)利用两个明冒口补缩瓣体及其与长短轴的过渡区,保证这些部位内部质量。

(2)在长轴上布置随形外冷铁,短轴上布置端部外冷铁,保证壁厚较大的长短轴形成合理的温度梯度,同时有利于控制长轴在各方向上翘曲变形。

图1 轴流式水轮机结构

(3)针对长短轴易产生砂眼、夹渣等缺陷,在铸件长短轴及瓣体上设置集渣槽及出气孔。

(4)采用开放式底返浇注系统,直浇道、横浇道、内浇道总截面积比为1:2:4,有利于铸件平稳充型,利于排渣、排气。

3.导叶数值模拟结果分析

将上述编制的铸造工艺实体文件在MAGMAsoft软件中进行建模,设定初始条件,如浇注温度、浇注时间等,定义材料属性如铸件材质、型砂、冷铁以及边界条件等,然后对导叶铸件充型与凝固过程的流场、温度场及应力场进行数值计算,结果分析如下。

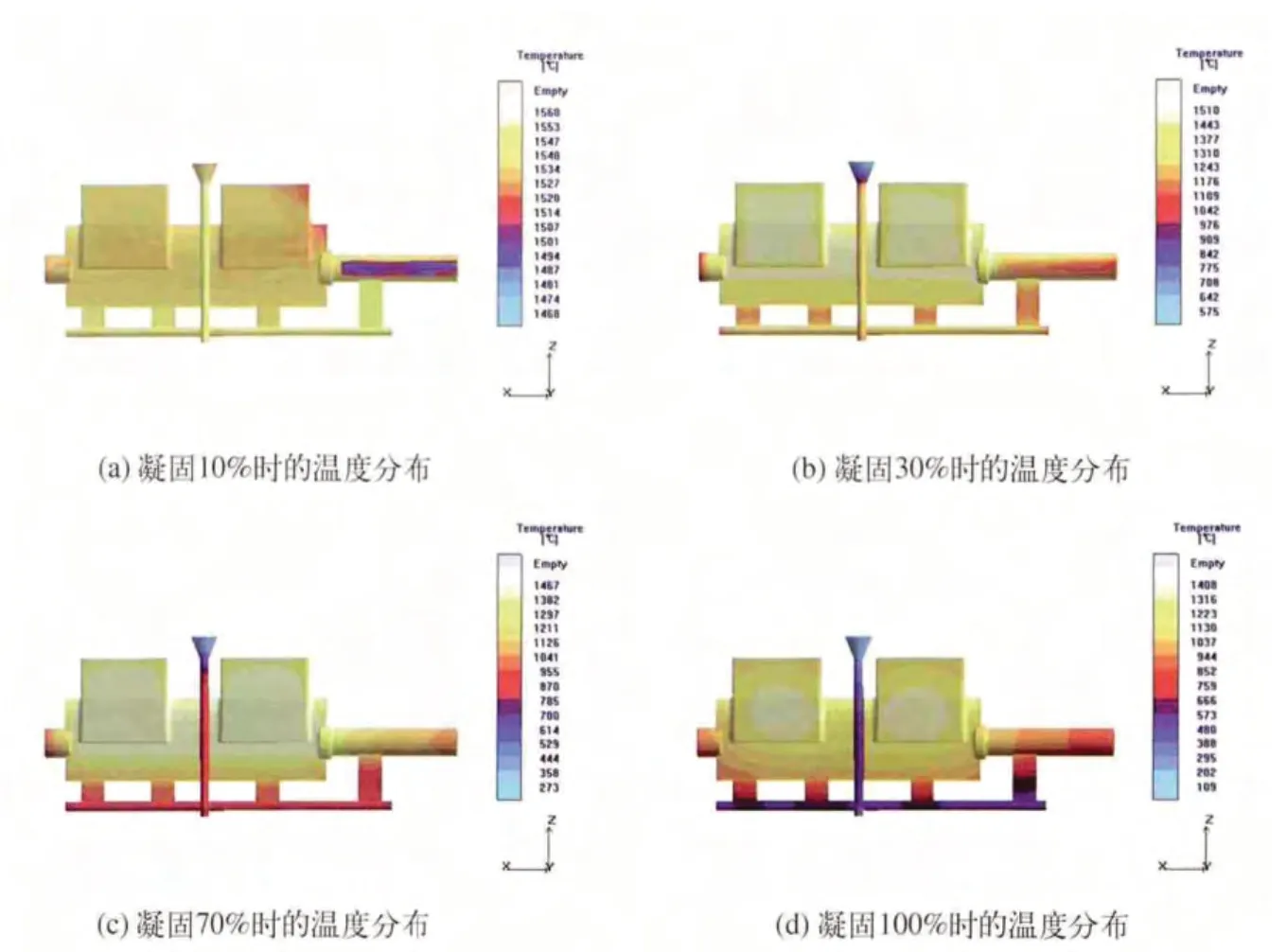

(1)凝固过程的温度场模拟结果分析 导叶铸件凝固过程的温度场模拟结果如图5a~图5d所示。从图5a可以看出,在钢液充型刚结束后,铸件的大部分温度在1540~1547℃,比浇注温度(1560℃)低13~20℃,这是由于钢液充型过程中和铸型发生了热传导,造成了热量损失。长轴处温度较低,在(1490±10)℃,说明冷铁起到了良好的激冷作用。图5b、图5c、图5d分别为铸件凝固30%、70%、100%时的温度分布,从图中可以看出,随着凝固时间的延长,铸件温度呈现中心向四周递减的趋势,形成了良好的温度梯度,冒口处最后凝固,温度约为1408℃,长短轴两端温度最低,温度在852~944℃,符合顺序凝固的温度分布规律。

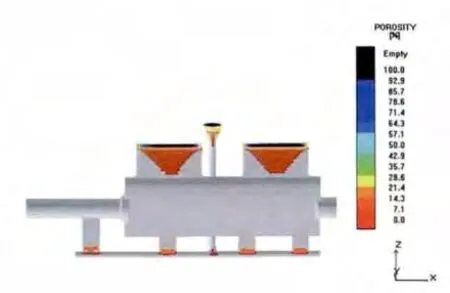

(2)凝固后缩孔、缩松缺陷的模拟结果分析 利用MAGMAsoft的后处理程序显示的导叶铸件缩孔、缩松模拟结果如图6所示。从图中铸件各部位孔隙率的显示结果中可以看出,铸件除冒口外,本体上无缩孔、缩松缺陷产生,冒口收缩区距离本体有一定的安全距离,工艺设计符合预期的效果。经过对实际生产的导叶铸件粗加工后进行无损检测,导叶各部位UT、PT检测结果分别符合《CCH 70-3水力机械铸钢件检验规范》标准2级要求,验证了工艺措施和数值模拟预测的科学性。

图2 导叶立式铸造工艺

图3 立式铸造导叶轴线缩松区

图4 导叶铸造工艺方案示意

图5 导叶铸件凝固过程的温度场模拟

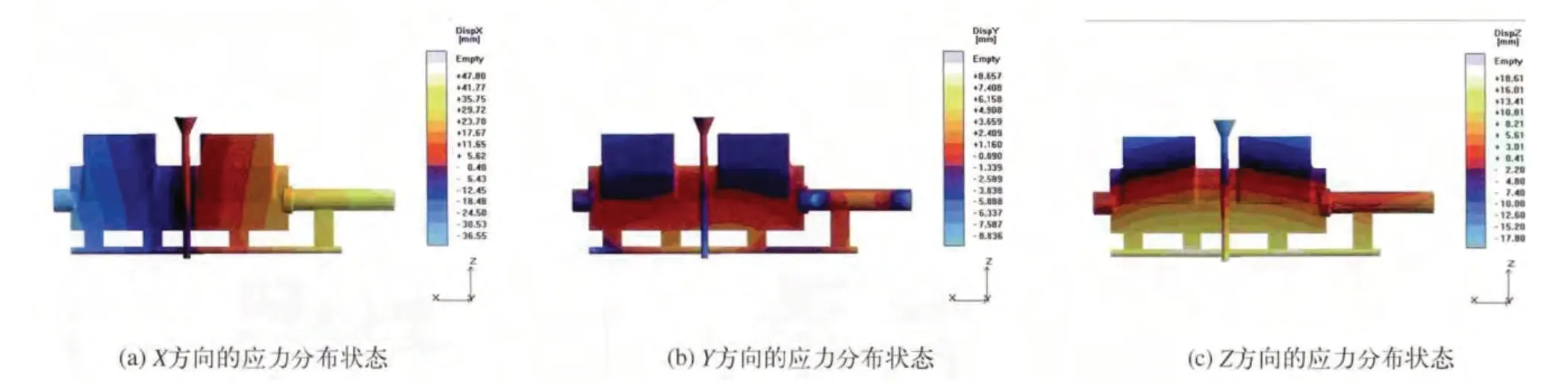

(3)凝固后应力场的模拟结果分析 图7是导叶铸件凝固后各方向应力场模拟。从图7a~图7c可以看出,铸件凝固后其整体应力分布较为均匀,但在长轴端部的应力要明显高于其他部位,Y、Z方向上的应力分别达到了209MPa、284MPa。当铸件凝固时,在温度变化的情况下弹性体如果受到外在约束,以及周围相邻各单元体之间的相互牵制作用,导致形变不能自由发生,于是便产生了应力,即所谓的温度应力(热应力)。这个温度应力将由于物体的弹性引起附加的变形。因此,在变温情况下应力越大,铸件的变形量就越大,这说明导叶铸件在其长轴端部最容易发生翘曲变形。

图8是导叶铸件凝固后各方向变形量模拟。从图8a可以看出,铸件凝固后其X方向上变形量分布很均匀,沿X轴由两端向铸件中心收缩,只需设定合理的缩尺即可满足各部位加工量均匀。但在Y、Z方向,其长轴端部的变形量没有按照轴向规律收缩,而是发生了翘曲变形,其中Y方向的变形量为-6~-8mm,Z方向的变形量为5~8mm,这与应力场的模拟结果相吻合。这说明工艺预留的长轴加工余量13mm是合理的,不用预留反变形量即可以保证铸件后续的加工要求。在后续的铸件实际生产中,一台份24件导叶铸件的划线结果与模拟预测结果基本吻合,验证了工艺措施和数值模拟的科学性。

4.结语

(1)针对长瓣体结构水轮机活动导叶在以往生产中存在的质量问题,设计了卧式铸造工艺,并合理设置工艺参数,经过实际生产验证,此工艺方案可有效降低卧式铸造工艺中经常出现的变形、砂眼、气孔等缺陷。

(2)通过利用MAGMAsoft模拟软件对铸件温度场、应力场分析,准确地预测了铸件内部质量及长轴的变形量,与实际情况相符,验证并优化了铸造工艺。

(3)按照此工艺方案生产的导叶铸件内外部质量优良,质量符合设计要求,说明此工艺方案的先进性,为生产类似长瓣体结构导叶铸件提供了参考方法。

图6 导叶铸件缩孔、缩松缺陷的模拟结果

图7 导叶铸件凝固后各方向应力场模拟

图8 导叶铸件凝固后各方向变形量模拟