RH炉钢包顶升系统设备安装技术

周美初,杨鸿福,张俊

(中国十七冶集团有限公司,安徽 马鞍山 243000)

0 引 言

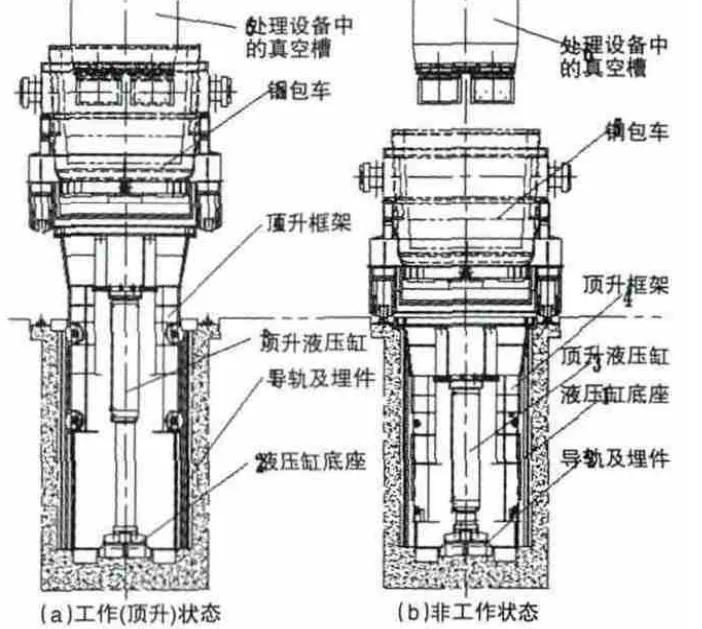

在RH炉设备中,钢包顶升系统的功能是顶升盛满钢液的钢包车与处理站设备中带有浸渍管的真空槽形成密闭空间,从而实现钢液真空循环脱气二次精炼。钢包顶升系统依附于4根导轨实现平稳升降;设备布置在地下的顶升坑,且顶升框架形态庞大,高度较高,重量较重,更换难度较大,故其安装的质量好坏不仅影响钢包顶升的安全性,而且影响着钢水精炼的生产运行能力和生产效率。本文主要就某钢厂2×300tRH炉钢包顶升系统设备的安装方法及工艺进行探讨。

1 工程概况

如图1所示,某钢厂2×300tRH炉钢包顶升系统由导轨埋件、导轨组件、液压缸底座、顶升液压缸、顶升框架组成,相对导轨之间的距离为2651.5mm,顶升行程为3100mm,单套设备重量为94.9t。

2 施工工序及技术要求

钢包顶升系统设备的安装顺序:安装基准线测设→埋设导轨埋件→导轨组件安装→液压缸底座安装→顶升液压缸安装→顶升框架安装。

2.1 钢包顶升系统的安装技术要求

①对外,其中心线需与处理站设备的热弯管、位于处理位的顶抢及钢包车轨道中心线保持一致;

②对内,导轨组件中心与顶升液压缸中心保持一致。

3 主要安装方法及技术

3.1 安装基准线测设

图1 钢包液压顶升系统设备安装示意图

根据建筑物的定位轴线,确定出钢包顶升系统的横纵中心线,并对其进行永久标识,并作为处理站设备、顶抢、钢包车安装的基准线。

3.2 埋设导轨埋件

导轨埋件的埋设应与顶升坑混凝土浇筑同步进行,埋设时应保证其中心与顶升系统中心重合,控制各相邻埋件之间的距离偏差为5mm,保证相对导轨埋件翼缘板的平行度在3mm之内。导轨埋件找正后,应使用H型钢钢架从上中下三处进行加固,防止土建混凝土浇筑时出现埋件跑偏现象,如图2所示。

3.3 导轨组件安装

图2 埋件组件加固示意图

图3 导轨及其埋件安装图

图4 顶升框架找正示意图

导轨是钢包液压顶升系统的关键部分,其安装质量直接影响顶升框架运行的平稳性。导轨组件由4根带有钢轨的轨道梁组成,构成一个正方形,导轨组件与导轨埋件之间通过调整垫片和安装螺栓进行连接。

如图3导轨组件的找正过程如下:

①已放测的横纵基准线及相对导轨的对角上各设置一个找正线放射架,在相对的放射架上拉设一根钢丝,每相邻两线成45°的4条找正线(钢丝)构成了导轨找正的基准体系。

②找正基准体系的相交点设置中心线锥O,与相交点O相等距离的两条横纵找正线上,分别设置横纵线锥O1、O2、O3和O4。

③用水准仪对导轨组件标高进行控制,其偏差为±2mm。

④整导轨与埋件之间垫片多少,保证导轨跪面中心到中心线锥O之间的OA、OB、OC及OD距离为设计值,且其偏差不大于1mm;同时保证轨面边缘到横纵线锥之间的距离AO1、BO1、BO2、CO2、CO3、DO3、DO4及AO4偏差不大于1mm,并保证轨道的垂直度偏差不大于0.2mm。

⑤导轨与埋件之间的安装螺栓对称均匀紧固,先中间后两端。

⑥与埋件之间的调整垫层层点焊,防止松动。

3.4 液压缸底座及顶升液压缸安装

①据导轨安装中设置的中心线锥O,调整油缸底座中心的偏差在1.0mm之内。

②用水准仪对油缸底座标高找正,其偏差为±2.0mm,并使用水平仪调整其水平度在0.10/1000mm之内。

③底座进行灌浆,当灌浆层强度达到设计要求之后,方可安装顶升液压缸。

④保证液压缸始终处于垂直状态,在液压缸的两端引入球面设计,液压缸安装前,应对球面进行清洁,并加入润滑脂。

⑤装顶升液压缸,并使用4台5t葫芦与埋件组件连接,保证液压缸的垂直度。

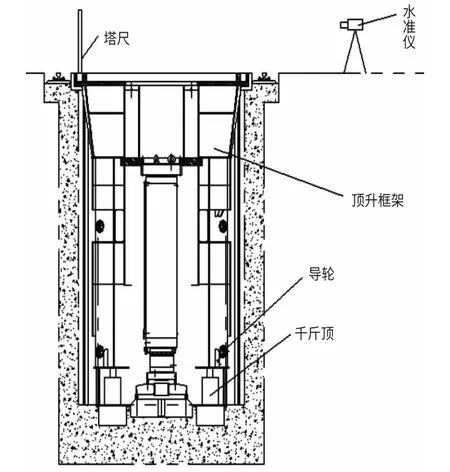

3.5 顶升框架的安装

顶升框架通过高强螺杆与带内丝的顶升液压缸连接,在保证各高强螺杆受力均匀并紧固后,将设置在液压缸上的4台5t葫芦撤除。顶升框架找正如图4所示,在4个顶升框架的支腿上各设置一台25t的千斤顶,与顶升框架平面上放置的塔尺和水准仪配合,调整顶升框架的标高偏差在2mm之内;调节顶升框架导轮的偏心轮,使导轮与导轨之间的间隙符合要求后,便可撤除千斤顶,至此完成顶升框架找正工作。

4 结 语

RH炉钢包顶升系统安装前要认真熟悉图纸安装技术要求,必须做好技术交底,安装人员要足够的重视。在安装过程中需对每一道工序进行严格的自检、互检及专检,才能保证各项指标满足《炼钢机械设备工程安装验收规范》(GB50403-2007)中相关要求。

在整个安装过程中应注意以下事项:①保证钢包顶升系统的中心与热弯管、顶抢及钢包车轨道中心线重合,顶升系统内部导轨组件中心与顶升液压缸中心重合;②保证4根导轨构成一个与顶升中心重合的正四边形;③保证导轨组件的垂直度;④保证液压缸底座及顶升框架的水平度。

[1]GB50231-2009,机械设备安装工程施工及验收通用规范[S].北京:中国计划出版社,2009.

[2]GB50403-2007,炼钢机械设备工程安装验收规范[S].北京:中国计划出版社,2007.

[3]李中金,刘芳,王承宽.我国钢水二次精炼技术的发展[J].特殊钢,2002(3).