以水性环氧树脂为凝胶体系的氧化铝空心球浆料的流变性能

李 慧,苏振国,王修慧,杨金龙,黄 勇

(1.大连交通大学材料科学与工程学院,辽宁 大连 116028;2.清华大学材料学院,新型陶瓷与精细工艺国家重点实验室,北京 100084)

凝胶注模成型(gel-casting)是美国橡树岭国家实验室Janney等[1]和Young等[2]于20世纪90年代初提出的,是在丙烯酰胺单体和N,N-亚甲基双丙烯酰胺(交联剂)的混合溶液中加入陶瓷粉体(氧化铝或氮化硅)制备悬浮液,然后再引入过硫酸铵(引发剂)和N,N,N,N-四甲基乙二胺(催化剂),有机单体发生聚合及交联反应,出现凝胶化,陶瓷悬浮液固化成型。此方法可制备出形状复杂的陶瓷部件,坯体结构均匀、强度高并可进行机械加工,是一种新型陶瓷近净尺寸成型方法。

凝胶注模成型工艺已用于制备多种陶瓷材料[3--9]。在浆料凝胶化过程中,氧气会阻止自由基的聚合反应,诱发坯体产生气泡、裂纹、表面剥落等现象。通常情况下,用N2保护来消除氧气的干扰,但工艺较为复杂,同时增加生产成本。此外,丙烯酰胺单体对人体健康和环保有负面影响,寻找环境友好且无毒的凝胶体系是凝胶注模工艺的发展方向。

多糖[10--11]、海藻酸钠[12--13]和蛋白质[14]等有机物也可以在空气中形成胶体。Mao等[15--16]提出一种以水溶性环氧树脂为胶凝剂的凝胶注模方法,并成功制备出氧化铝致密陶瓷(相对密度为98%)和氧化铝多孔陶瓷(相对密度为17%~38%),测试了烧结样品的力学性能。环氧树脂的环氧基团和胺中活性氢的聚合反应是亲核加成反应,不同于丙烯酰胺单体聚合的自由基反应,不受空气中氧气的阻碍;因此,以水性环氧树脂为胶凝剂的凝胶注模过程可以在空气气氛下完成,但作者并没有对浆料的流变性能进行系统研究。

目前,尚未发现以水性环氧树脂为胶凝剂的凝胶注模制备空心球多孔陶瓷及其浆料流变性能的研究报道。在制备多孔陶瓷的浆料中,会发生气泡的上浮排出、结合变大和Ostwald熟化等不稳定现象,因此,通过凝胶注模制备多孔陶瓷的关键是对气泡的有效控制,即控制浆料凝胶点的时间,实现浆料的快速固化,这是目前解决气泡上浮问题的途径之一。凝胶点是凝胶化过程中溶液由液态向固态转变的临界点,在陶瓷浆料固化过程中,有机物的凝胶过程对所制备材料的性能影响非常大,尤其是达到凝胶点的时间[17]。

在以丙烯酰胺单体为胶凝剂的陶瓷浆料中加入催化剂和引发剂后,固化时有机单体的聚合反应会放出热量,使浆料温度升高,通常将浆料温度开始升高的时间点,也就是有机单体开始聚合的时间点,定义为凝胶点[18]。但对于以水性环氧树脂为胶凝剂的浆料,固化反应过程中无明显放热现象,所以无法通过上述办法确定凝胶点。杨金龙等基于颗粒稳定泡沫技术制备出多种微米级空心球,并以此空心球为原料,制备出多孔陶瓷[19]。牛同健等[20]在Al2O3粉料里添加Al2O3空心球,以干压方式制备层状Al2O3陶瓷,空心球的存在可显著改善陶瓷的力学性能和断裂方式;Wu等[21]以Si3N4空心球为造孔剂,通过凝胶注模工艺成功制备出Si3N4多孔陶瓷,随Si3N4空心球含量的增加,多孔陶瓷的线性收缩率下降,气孔率增加。

以水性环氧树脂为胶凝体系,通过凝胶注模成型工艺制备氧化铝空心球多孔陶瓷,采用Kinexus Pro(Malvern)流变仪系统研究了水性环氧树脂溶液以及水性环氧树脂陶瓷浆料的流变性能,考察了水性环氧树脂含量、温度以及固含量对凝胶点的影响。

1 实验

1.1 样品制备

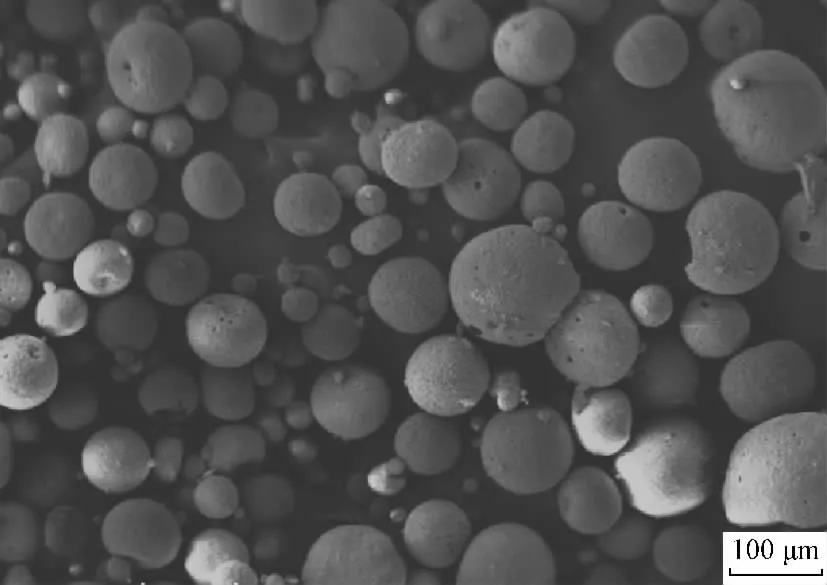

Al2O3粉的平均粒径为0.73μm,比表面积为7.94m2/g,纯度>99%。先将氧化铝空心球在1 400℃预烧1h,粉体堆积密度为0.9g/cm3,平均粒径为57.20μm,其粒度分布和微观形貌分别见图1和图2。氧化铝粉与氧化铝空心球按质量比1∶1混合均匀制备预混料。将乙二醇二缩水甘油醚水性环氧树脂、聚乙烯亚胺固化剂与水按质量比为1.0∶1.5∶2.0混合制备水性环氧树脂含量为22.2%的混合溶液,加入0.4%的羧甲基纤维素钠作增稠剂。将预混液加入到上述环氧树脂水溶液中制备浆料,以柠檬酸铵作分散剂,加入量为预混料质量的0.8%。在浆料中加入发泡剂后浇注到模具中,固化后脱模,湿坯在室温下干燥24h,然后放入80℃烘箱烘干24h,烘干后的样品在600℃保温2h排胶,升温速率为0.5 ℃/min,样品在1 550 ℃保温2h烧结。

图1 氧化铝空心球的粒度分布Fig.1 Particle size distribution of alumina hollow spheres

1.2 样品表征

图2 氧化铝空心球的微观形貌Fig.2 Microstructure of alumina hollow spheres

用平板(直径25mm)应变控制流变仪(Kinexus Pro,Malvern)测量流变行为,浆料黏度采用从0.1/s到1 000/s的连续剪切模式测量。采用振荡模式,测量水性环氧树脂溶液和浆料的凝胶行为,频率 为1.0 Hz,1% 恒 定 应 变。用SHIMADZUSSX550J型扫描电子显微镜观察样品的微观结构。用Mastersizer 2000型激光粒度仪测量氧化铝空心球的粒度分布。

2 结果与讨论

2.1 凝胶过程的理论基础

自从Tung等[22]报道了动态储能模量G′和损耗模量G″以来,他们的交点也通常被定义为凝胶点。本研究中所使用的环氧树脂在发生反应时没有明显的升温点,不能按照丙烯酰胺单体聚合的方法测定凝胶点[18],因此采用通过测量G′和G″的交点测定凝胶点,储能模量G′也叫做弹性模量,表示固相性质;损耗模量G″也叫做黏性模量,表示液相性质。黏性模量与弹性模量的交点是判别凝胶的一个标准,交点相对应的时间为凝胶时间。凝胶点是凝胶化过程中溶液由液态向固态转变的临界点,体系的凝胶化行为与其流变学特性有密切联系,在凝胶点上,G′和G″作为频率的函数都服从幂律关系。其中,损耗角(相位角)正切tanδ可以表示为:

2.2 水性环氧树脂溶液的流变性能

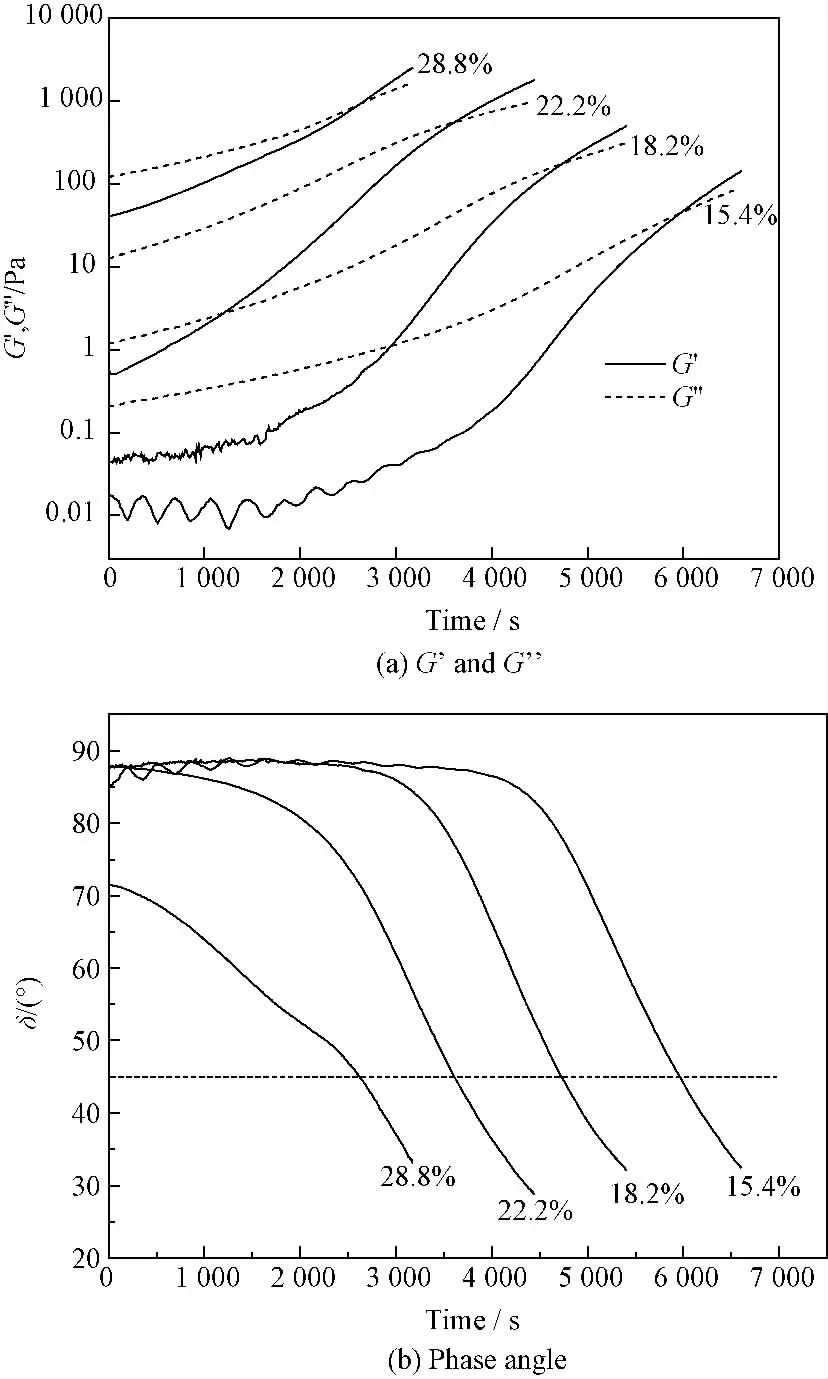

2.2.1 水性环氧树脂含量的影响 环氧树脂与多胺固化剂的反应为亲核加成反应,聚合后形成三维空间网络,从而使浆料固化,因此,水性环氧树脂的聚合与其含量和聚合温度有关。图3为不同水性环氧树脂含量条件下G′、G″和相位角δ 随时间变化关系曲线,测试温度为30 ℃。由图3a可以看出:实验开始时,同一含量水性环氧树脂溶液的G″大于G′,随反应时间延长,G′和G″都在增加,2条曲线逐渐相交,出现凝胶点。

图3 水性环氧树脂溶液的G′、G″和相位角δ 随时间变化关系曲线Fig.3 G′,G″and phase angleδof aqueous epoxy resin solution with time

随溶液中水性环氧树脂含量的增加,G′和G″曲线出现相交的时间逐渐缩短,即到达凝胶点的时间逐渐缩短,含量为15.4%、18.2%、22.2%和28.8%时的凝胶时间分别为99.3、78.8、60.2和38.2min。

图3b为水性环氧树脂溶液的相位角随时间变化关系曲线。由图3b可以看出,当环氧树脂含量较低时,在反应开始阶段,溶液的相位角保持在较高水平,然后逐渐下降,直至低于45°。环氧树脂含量增加后,其相位角保持在较高值的时间逐渐缩短,当增加到28.8%时,起始相位角急剧下降。在相位角变化过程中,45°时对应凝胶点的时间,这与图3a中G′和G″交点的变化规律是一致的。

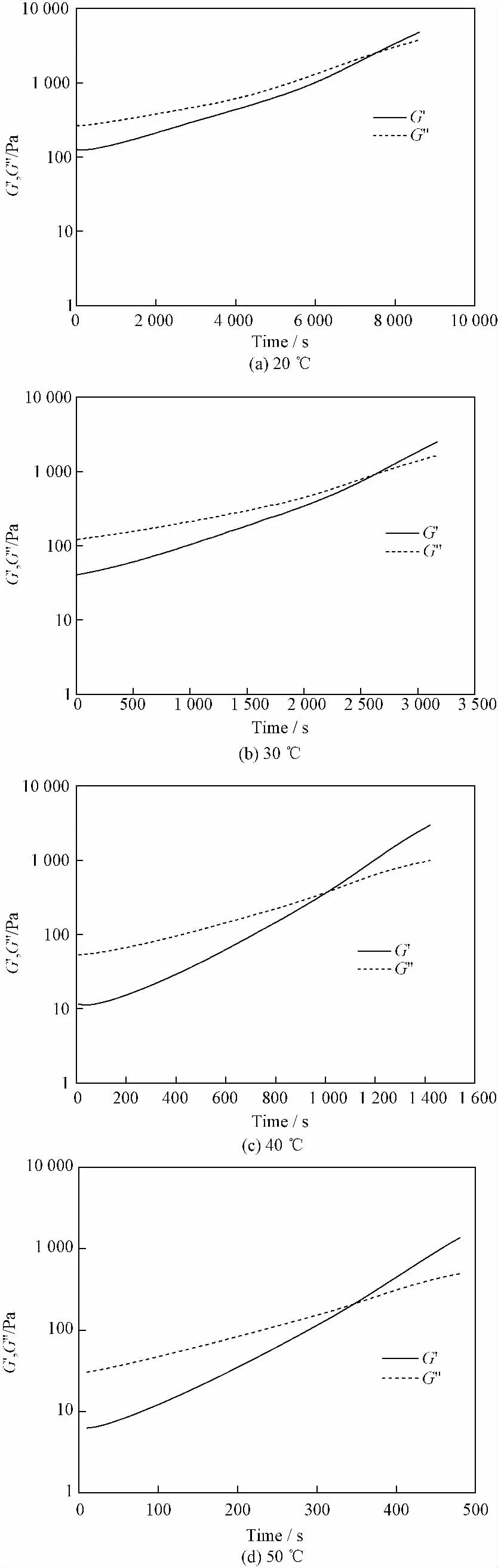

2.2.2 温度对水性环氧树脂溶液的影响 图4是质量分数为28.8%的水性环氧树脂溶液G′和G″在不同温度下随时间变化关系曲线。由图4可见:随温度升高,溶液凝胶时间显著下降,从20 ℃的99.3min 分 别 下 降 到30℃的38.2 min、40 ℃的16.8min和50℃的5.8min。因此,可以通过调节溶液的固化温度,调控溶液的固化时间。其它水性环氧树脂含量的溶液也存在相似规律。

图4 不同温度下G′和G″随时间变化关系曲线Fig.4 Relationship between G′,G″and different temperatures

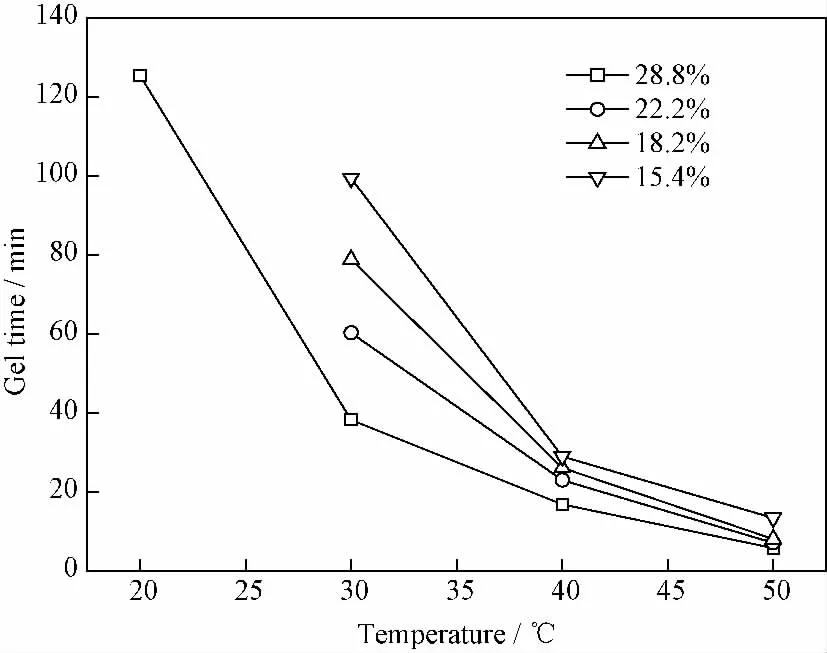

图5为不同固化温度下水性环氧树脂的凝胶时间随固化温度变化曲线。由图5可以看出:固化温度升高后,质量分数对溶液凝胶时间的影响逐渐减小,当固化温度达到50℃,不同含量的水性环氧树脂溶液凝胶时间非常接近,这说明温度对水性环氧树脂溶液凝胶时间影响较大。

图5 不同固相含量条件下凝胶时间随固化温度变化曲线Fig.5 Gel time of aqueous epoxy resin solution with different solid loading and curing temperatures

2.3 水性环氧树脂浆料的流变性能

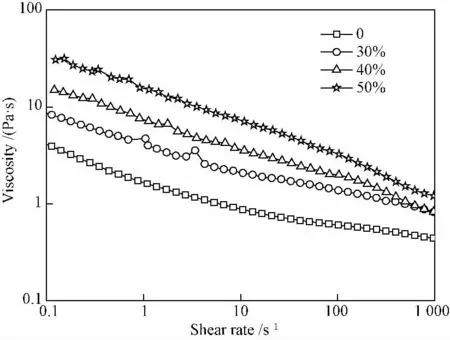

2.3.1 固相含量对浆料的影响 在水性环氧树脂溶液中加入预混料,其凝胶过程也会受到预混料的加入以及加入量的影响。图6为不同固相含量浆料的黏度与剪切速率关系曲线。由图6可以看出,固相含量增加,浆料的黏度上升,这是由于固相含量增大时,能自由活动的水分子相对变少,浆料粒子间距离变小,颗粒之间作用力增大,相互接触几率增加,颗粒间的相对移动阻力加大,表现为浆料的黏度增大,流动性下降。

图6 不同固相含量浆料的黏度与剪切速率关系曲线Fig.6 Viscosity versus shear rate for slurries with different solid loadings

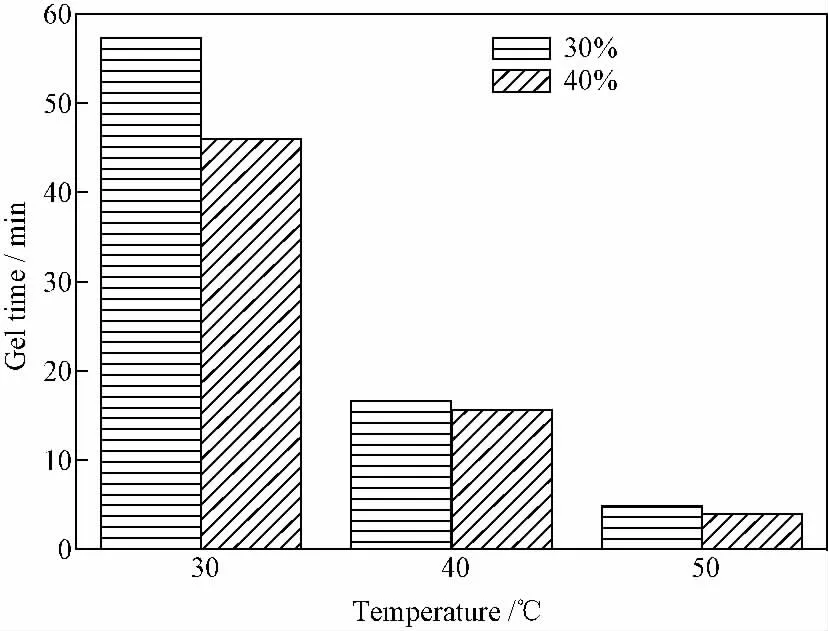

图7为浆料的凝胶时间随固含量变化曲线,由图7可以看出:在同一温度下,随固相含量增加,浆料的凝胶时间略有下降。这是由于固相含量增加后,溶液的水与粉料相互间接触面加大,导致凝胶时间缩短。同时,固相含量提高,浆料黏度上升,也有利于水性环氧树脂的固化。

图7 浆料凝胶时间与固相含量关系曲线Fig.7 Gel time of slurries with different solid loadings

2.3.2 温度对浆料的影响 图8为氧化铝空心球浆料在不同温度下的凝胶时间。由图8 可以看出:温度升高后,浆料的凝胶时间显著缩短,这与固化温度对水性环氧树脂溶液的影响相似,与不同固相含量浆料凝胶时间的变化规律一致。固化温度对浆料凝胶时间的影响最为显著。

图8 不同温度、固含量条件下浆料的凝胶时间Fig.8 Gel time of slurries with different solid loading and temperature

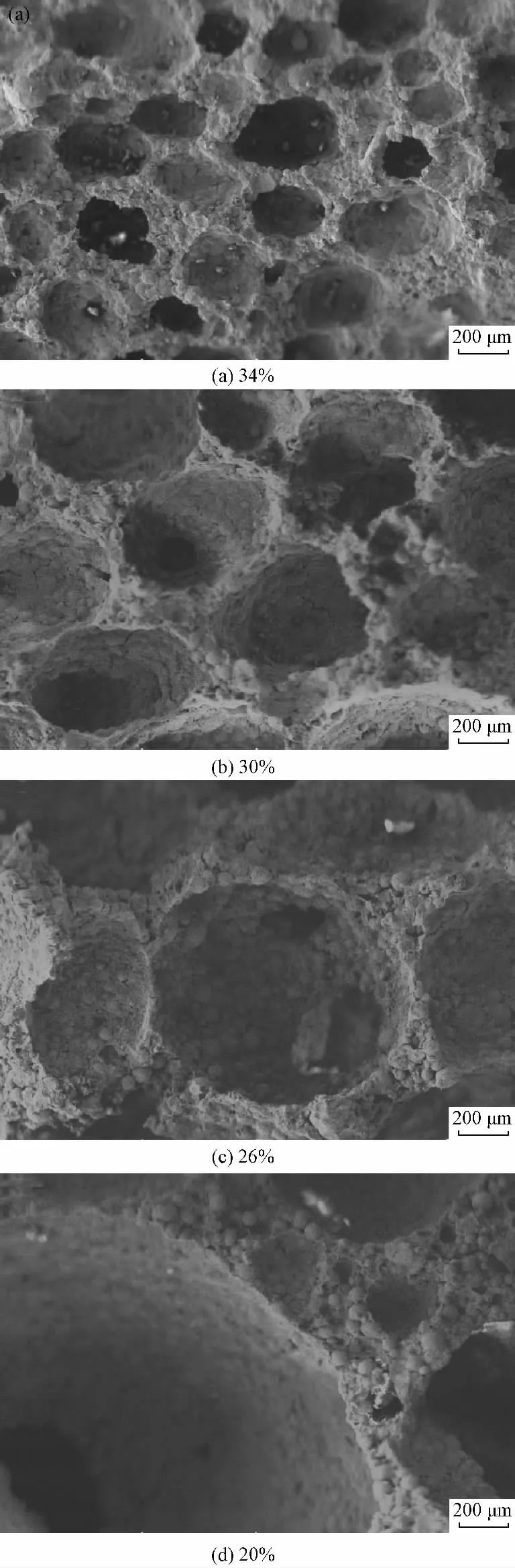

2.4 氧化铝空心球多孔陶瓷的微观结构

图9是以水性环氧树脂为胶凝体系制备的不同致密度氧化铝空心球多孔陶瓷的扫描电子显微镜(SEM)照片。由图9可以看出:多孔陶瓷孔径大小均匀,孔壁上均匀分布着氧化铝空心球,空心球之间通过氧化铝颗粒相连接。由图9还可以看出,随致密度减小,样品孔径尺寸增大。

图9 不同致密度氧化铝空心球多孔陶瓷微观形貌的SEM 照片Fig.9 SEM photographs of alumina hollow spheres ceramics with different relative densities

3 结论

水性环氧树脂含量越高,凝胶时间越短,当含量从15.4%增加到28.8%时,溶液凝胶时间从99.3min缩短至38.2min;同时,固化温度的升高对水性环氧树脂溶液凝胶时间具有显著促进作用,温度越高,水性环氧树脂溶液的凝胶时间越短,从20℃的125.3min下降到50℃的5.8min。

以水性环氧树脂为凝胶体系的氧化铝空心球浆料具有剪切变稀特性,随浆料固相含量增加,其凝胶时间略有下降。以水性环氧树脂为凝胶体系成功制备出不同致密度氧化铝空心球多孔陶瓷。

[1]JANNEY M A,OMATETE O O.Method for molding ceramic powder using a water-based gelcasting[P].US Patent,5028362.1991-7-2.

[2]YOUNG A C,OMATETE O O,JANNEY M A,et al.Gelcasting of alumina[J].J Am Ceram Soc,1991,74(3):612-618.

[3]ZHANG Wen,WANG Hongjie,JIN Zhihao.Gel casting and properties of porous silicon carbide/silicon nitride composite ceramics[J].Mater Lett,2005,59(2/3):50-56.

[4]BENGISUA M,YILMAZB E.Gelcasting of alumina and zirconia using chitosan gels[J].Ceram Int,2002,28(4):431-438.

[5]WAN Wei,YANG Jian,ZENG Jinzhen,et al.Aqueous gelcasting of silica ceramics using DMAA [J].Ceram Int,2014,40(1):1257-1262.

[6]YI Zhongzhou,XIE Zhipeng,MA Jingtao,et al.Study on gelcasting of silicon nitride-bondedsilicon carbiderefractories[J].Mater Lett,2002,56(6):895-900.

[7]JIANG Chao,ZHANG Dou,GAN Xueping,et al.Preparation of high performance AlN/hydantio ncomposite by gelcasting and infiltration processes[J].Ceram Int,2014,40:2535-2538.

[8]XU Weiliang,YANG Jian,JIN Yulong,et al.Aqueous gelcasting of yttrium iron garnet[J].J Eur Ceram Soc,2013,33(5):1023-1028.

[9]HE Rujie,ZHANG Xinghong,HU Ping,et al.Aqueous gelcasting of ZrB2-SiC ultra high temperature ceramics[J].Ceram Int,2012,38(7):5411-5418.

[10]FANELLJA.J,SILVERSR D,FREIW S,et al.New aque-ous injection moulding process for ceramic powders[J].J Am Ceram Soc,1989,72(10):1833-1836.

[11]ADOLFSSON E.Gelcasting of zirconia using agarose[J].J Am Ceram Soc,2006,8(6):1897-1902.

[12]JIA Y,KANNO Y,XIE Z P.Fabrication of alumina green body through gelcasting process using alginate[J].Mater Lett,2003,57(16/17):2530-2534.

[13]JIA Y,KANNO Y,XIE Z P.New gel-casting process for alumina ceramics based on gelation of alginate[J].J Eur Ceram Soc,2002,22(12):1911-1916.

[14]LVCKFELDT O,BRANDT J,LESCA S.Protein forming—a novel shaping technique for ceramics[J].J Eur Ceram Soc,2000,20(14/15):2551-2559.

[15]MAO Xiaojian,SHIMAI shunzo,DONG Manjiang,et al.Gelcasting of alumina using epoxy resin as a gelling agent[J].J Am Ceram Soc,2007,90(3):986-988.

[16]MAO Xiaojian,SHIMAI Shunzo,WANG Shiwei,et al.Gelcasting of alumina foams consolidated by epoxy resin[J].J Eur Ceram Soc,2008,28(1):217-222.

[17]TULLIANI J M,LOMBARDI M,PALMERO P,et al.Development and mechanical characterization of novel ceramic foams fabricated by gel-casting[J].J Eur Ceram Soc,2013,33:1567-1576.

[18]马立国,黄勇,杨金龙,等.凝胶注模成型固化过程及其影响因素—陶瓷浆料凝胶点测定及其影响因素的研究[J].成都大学学报,2002,21(2):5-10.MA Liguo,HUANG Yong,YANG Jinlong,et al.J Chengdu Univ(in Chinese),2002,21(2):5-10.

[19]杨金龙,席小庆,葛国军,等.一种制备空心陶瓷微珠的方法与装置[P].CN Patent,200910131051.2010-10-27.YANG Jinlong,XI Xiaoqing,GE Guojun,et al.A method and device of preparation of hollow ceramic beads(in Chinese).CN Patent,200910131051.2010-10-27.

[20]牛同健,余娟丽,刘炜,等.聚空心球对氧化铝陶瓷性能的影响[J].硅酸盐学报,2012,40(2):507-512.NIU Tongjian,YU Juanli,LIU Wei,et al.J Chin Ceram Soc,2012,40(2):507-512.

[21]WU Jiamin,ZHANG Xiaoyan,YANG Jinlong.Novel porous Si3N4ceramics prepared by aqueous gelcasting using Si3N4poly-hollow microspheres as pore-forming agent[J].J Eur Ceram Soc,2014,34:1089-1096.

[22]TUNG C-Y M,DYNES P J,Relationship between viscoelastic properties and gelation in thermosetting systems[J].J Appl Polym Sci,1982,27,569-574.