Q345R+0Cr18Ni10Ti复合板甲醇分离器的制造与缺陷分析修复

大连中集重化装备有限公司(辽宁 116600)鲁果昌 凌全杰 隋 力

1.概述

某公司煤制甲醇项目甲醇分离器壳体为复合板,其基材为Q345R,复材为0Cr18Ni10Ti,结构如图1所示。复合板按JB4733—19 96《压力容器用爆炸不锈钢复合钢板》中B2要求以热处理状态交货。塔中介质为反应气、粗甲醇。最高工作压力为7.6MPa,最高工作温度为40℃。

图1 甲醇分离器壳体

由于钢板较厚,封头需高温成形,为满足设计要求,制造厂对复合钢板的焊接和热处理工艺进行了分析和讨论,进行了不同焊材焊接接头经历相变以上温度成形和热处理力学性能的变化趋势的试验,解决了异种钢焊接的难题,确保了设备的制造质量和使用性能。

2.Q345R钢母材及其焊接性分析

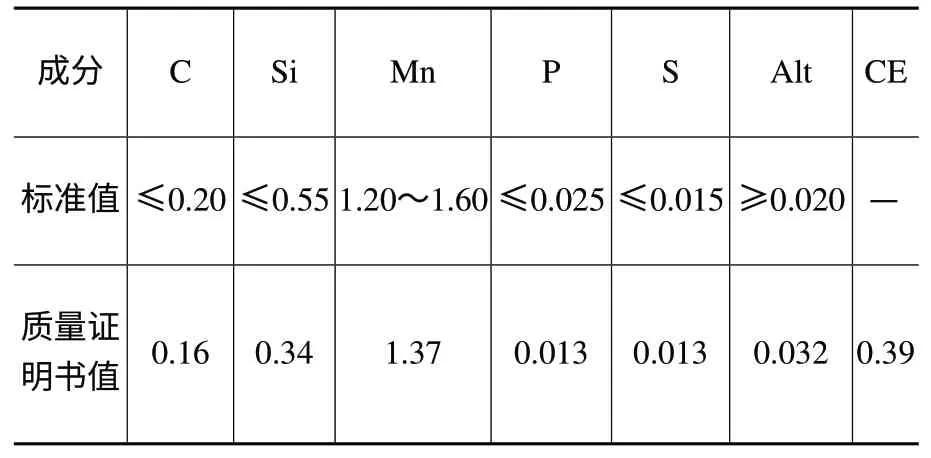

(1)母材及焊接试板性能 GB 713—2008《锅炉和压力容器用钢板》中规定了Q345R钢板厚度>60~100mm时,其化学成分及常温主要力学性能如表1、表2所示。

(2)焊接性分析 根据国际焊接学会碳当量计算公式:CE(%)=C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15。从表1可看出,碳当量为0.39%,焊接性能良好,但母材较厚,焊接前预热温度需≥150℃。从表2可看出,经过爆炸复合及高于上转变温度处理以后,其抗拉强度值有明显的下降,韧性提高。

表1 Q345R钢板化学成分(质量分数)(%)

表2 Q345R+321基材和复合板力学性能

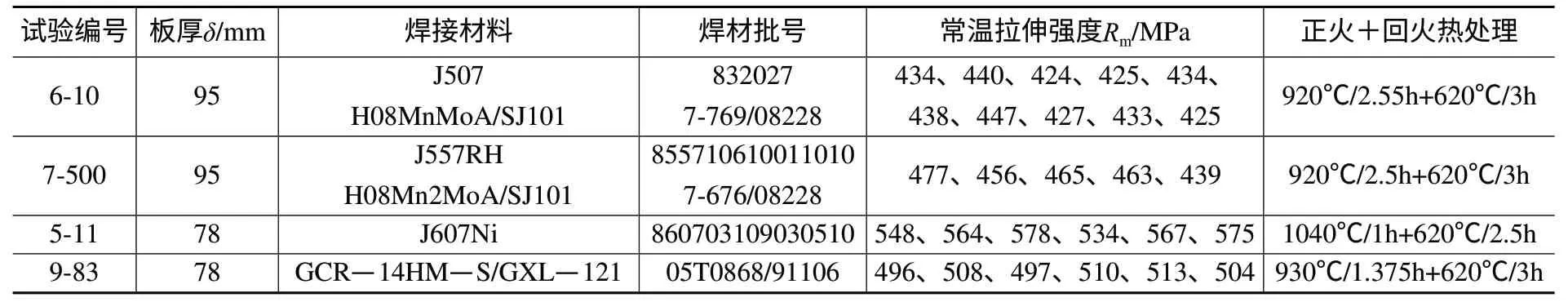

3.Q345R钢焊接材料的选择

根据实际生产情况,需在相变温度以上热成形的拼接焊缝(封头),选用焊条电弧焊、埋弧焊两种方法,焊接材料的力学性能结果如表3所示。从表3可看出,试验编号为6-10和7-500,经过正火+回火处理以后,其抗拉强度值远低于母材标准下限值490MPa,而试验编号为5-11和9-83,经过正火+回火处理以后,其抗拉强度值均高于母材标准下限值,符合设计要求。其中焊条J607Ni已经高出2个等级,埋弧焊丝焊剂为昆山京群焊材特殊定制的。

对比试验编号为6-10和6-11两组结果(见表4),可以看出,采用焊后正火+回火处理后的抗拉强度值较消应热处理后下降45~93MPa.

需要特别说明的是,试验编号为5-11和9-83,并没用于本设备的制造上,本文列出仅用于说明和比较。由于本设备的焊接工艺评定中焊缝金属强度低于母材下限值不能满足设计要求,同时由于焊材已购入,故封头热成形返厂后不得不刨掉重焊。

表3 不同焊接材料经过正火+回火热处理后的性能比较

表4 试验编号6-11经过消应热处理后的性能

4.锻制不锈钢管与壳体的焊接

(1)本设备制造的难点 锻制不锈钢管与壳体(90+4)mm的焊接,制造过程如下:

划线后首先采用碳弧气刨除掉一周不锈钢层,用火焰切割Q345R,切割后砂轮打磨光亮,并对坡口进行磁粉和渗透探伤,随后对母材进行硫酸铜检测。

组对、焊条点固(A302、φ4.0mm),将工件预热到150℃以上,预热范围以孔心为圆心,半径为300mm,道间温度为150~250℃。

坡口形式为J形,先焊内侧,然后外侧清根、打磨,磁粉探伤,焊接外侧。

共8个不锈钢接管全部焊接完成后,进行最终热处理,(600~640)℃×(2.5~3)h。

进行水压试验,发现其中一个不锈钢接管与主体焊接接头在Q345R侧熔合线处出现环向泄漏。

将水放净吹干后,气刨缺陷部位,发现裂纹已经穿透,进而用超声波检测其余不锈钢接管,又发现2个接管有缺陷,由于其中6个接管间距较小,如图2所示,给返修带来很大的困难。

图2 筒体上的6个管口分布

将有缺陷的接管全部拿掉,打磨壳体及加工接管坡口,对坡口表面进行渗透检查,无缺陷后整体进炉预热150℃,焊接内侧,外侧清根,焊后进行消应力处理,经超声波检测,仍有裂纹存在,同时发现其余接管也出现裂纹。

(2)可能产生缺陷的原因 由于碳钢和不锈钢的热导率、比热容相差较大,导致热输入失衡,熔化量不均和改变焊缝及其两侧的结晶条件,热导率高的金属热影响区宽,冷却速度快容易淬硬,而热导率低的金属则发生过热。

由于两种金属的线膨胀系数差别较大,彼此间冷却收缩不一致,便会引起较大的焊接应力,严重时能导致焊接裂纹。

焊接时由于母材的稀释,会出现对裂纹相当敏感的马氏体组织。例如当低碳钢、低合金钢和不锈钢焊接时,若用一般不锈钢焊材(如309型),由于焊缝金属被低碳钢或低合金钢稀释,往往会产生奥氏体和马氏体组织,而熔合线附近会产生马氏体带,易产生焊接裂纹,如图3所示,裂纹方向由熔合线向熔敷金属方向扩展。

图3 异种钢焊缝熔合线处的裂纹形貌(200×)

由于需要一次性焊接完成返修的接管,且焊接工作量非常大,所以会有多名焊工共同参与焊接,其技能水平、质量意识不同,导致焊接后的某一部位仍然存在缺陷。

用E309焊条焊接的异种钢,在进行两次退火处理后,产生了脆化及裂纹。在ASME—Ⅱ C规范中也有此说明。

(3)解决方案 经评审,由总工程师批示,得到业主认可后,将不锈钢锻管改为碳钢锻管+堆焊不锈钢及加内衬不锈钢管的结构,由于壳体开孔尺寸变的很大,如图2所示,将锻管与壳体进行研配,焊接后超声波探伤一次合格。

(4)堆焊所产生的裂纹及解决方法 在经过几次的返修和热处理后,并不能完全消除焊缝周围的母材所产生的轴向应力,并且在最后一次焊接碳钢锻管与壳体焊缝前,并没有对壳体进行消除应力热处理。由于碳钢与碳钢的焊接性尚可,并未出现裂纹,当用异种钢焊条堆焊过渡层时,出现了大量细小的微裂纹,焊条为E309—16,后改为E309Mo—16,因为含有钼元素,抗裂性要好一些,但仍然出现热裂纹。

最后改用钨极氩弧焊堆焊,焊接参数如表5所示。当焊缝金属塑韧性指标高时,则焊缝产生裂纹几率会减小。而影响焊缝金属塑韧性的一个重要因素是焊缝金属中的非金属夹杂物的含量。因氩气具有很好的保护作用,能有效地隔绝周围空气,从而获得优质的焊缝。焊后表面进行100% PT检测,无裂纹。水压试验后再次进行100% PT检测,未出现裂纹。

表5 氩弧焊焊接参数

5.甲醇分离器的焊后整体热处理

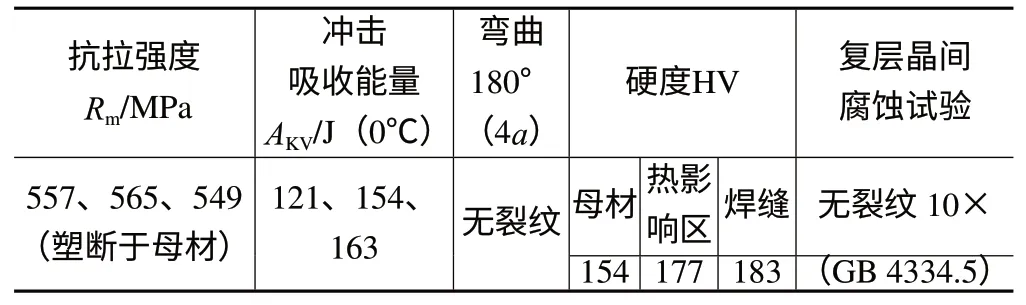

焊后整体热处理采用(600~640)℃×(2.5~3)h(见图4),热处理后,产品焊缝金属硬度(159~212HV)、热影响区硬度(150~189HV),硬度均在规定范围内,符合设计规定;焊接试板力学性能试验和晶间腐蚀试验均合格(见表6)。

图4 焊后整体热处理工艺曲线

表6 整体热处理后产品焊接试板各项性能试验结果

6.结语

本设备焊接遇到了三个困难:其一,封头的拼接,要选择高强匹配的焊接材料,甚至是专用的埋弧焊焊接材料,才能保证其热成形加回火后的力学性能。其二,异种钢的焊接,由于两次热处理后导致周围的接管产生裂纹,在异种钢焊接评定的金相图5中可以看出,长时间的热处理导致异种钢焊缝(309型)偏向碳钢侧产生细小裂纹,如果受到一定拘束应力,则其会发生扩展,直至有大的裂纹产生。通过评审,从多方面考虑,将不锈钢锻管改为碳钢锻管,使此处问题得以解决。其三,当采用焊条堆焊过渡层出现裂纹后,可以采用钨极氩弧焊堆焊,由于氩气可以隔绝焊缝周围的空气,使得焊缝金属中的非金属夹杂物含量比其他焊接方法少得多,因而塑韧性指标提高,有效减少了裂纹发生的几率。

水压试验后分别对主体焊缝进行100% PT、MT、UT检测,均合格。最终确保产品顺利交货,运行至今良好。