新型焊丝组合在纵骨流水线上的试验及应用

广州广船国际股份有限公司(广东 510382)陆庆新 王瑞生

1.概述

随着大型船舶的建造,T型材制作以及平面分段中纵骨与板的角接缝大量出现,为了提高平角接缝的效率,很多船厂引进了纵骨流水线或T型材制作流水线。我公司具备此类流水线共5条,都采用双面双丝一次焊接完成的工艺。目前应用于此类流水线的焊材都为金属型药芯焊丝,双面单丝或双面双丝。虽然都为药芯焊丝,但由于制造工艺不同,故主要有无缝镀铜焊丝、表面烘烤型焊丝及表面带润滑剂焊丝三种类型。为了降低生产成本,近年来在焊丝组合上出现了管状焊丝与药芯焊丝搭配使用的工艺,我们采用了京群科技公司生产的管状焊丝与药芯焊丝组合进行了试验及应用。

2.金属粉芯管状焊丝简介

金属粉芯管状焊丝是由金属的空心管和加入管内的各种粉末形成的芯子组成,粉末主要为铁粉。金属芯管状焊丝的芯子几乎全部成为熔敷金属,且没有造渣剂,故在使用性能上,它既有实芯焊丝焊渣量少的优点,又兼具熔渣型药芯焊丝熔敷速度高、焊接工艺性好等优点。与药芯焊丝组合后,金属粉芯管状焊丝主要用于打底,保证一定的熔深和填充量,药芯焊丝用于盖面,保证外观成形的均匀及美观。

3.力学性能试验及化学成分分析

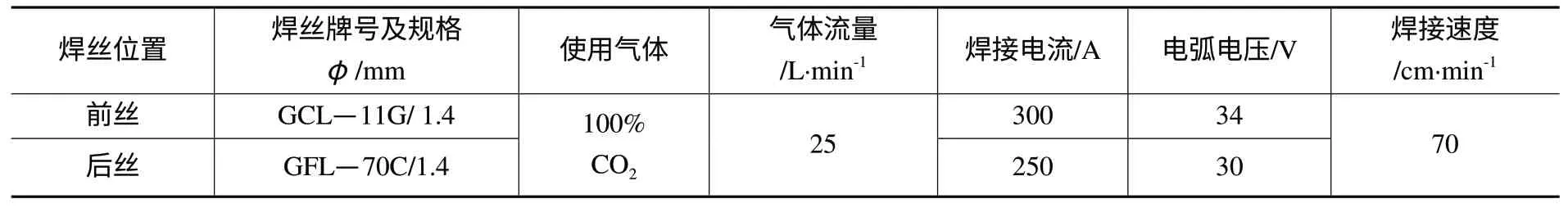

(1)试验方法 模拟现场实际应用情况,我们对两种焊丝组合后的熔敷金属进行了力学性能以及化学成分分析,同时与两种焊丝单独情况焊接下的力学性能和化学成分进行对比。试验均采用B级钢材料,双丝组合后的前丝为管状焊丝,后丝为药芯焊丝,间距25mm,干伸长20mm,具体焊接参数如表1所示。

(2)力学性能 试验后的力学性能以及单丝情况的力学性能对比如表2所示,可以得知,无论单独焊接还是组合焊接都能满足规范要求,但经过与管状焊丝组合后,冲击性能相比药芯焊丝得到提高。

表1 组合焊丝的焊接参数

表2 力学性能对比

(3)化学成分 通过对熔敷金属进行化学成分检测,都能满足规范要求,如表3所示。

表3 化学成分对比(质量分数) (%)

4.角焊缝试验对比

图1 焊枪实物(侧视图)

图2 焊枪布置

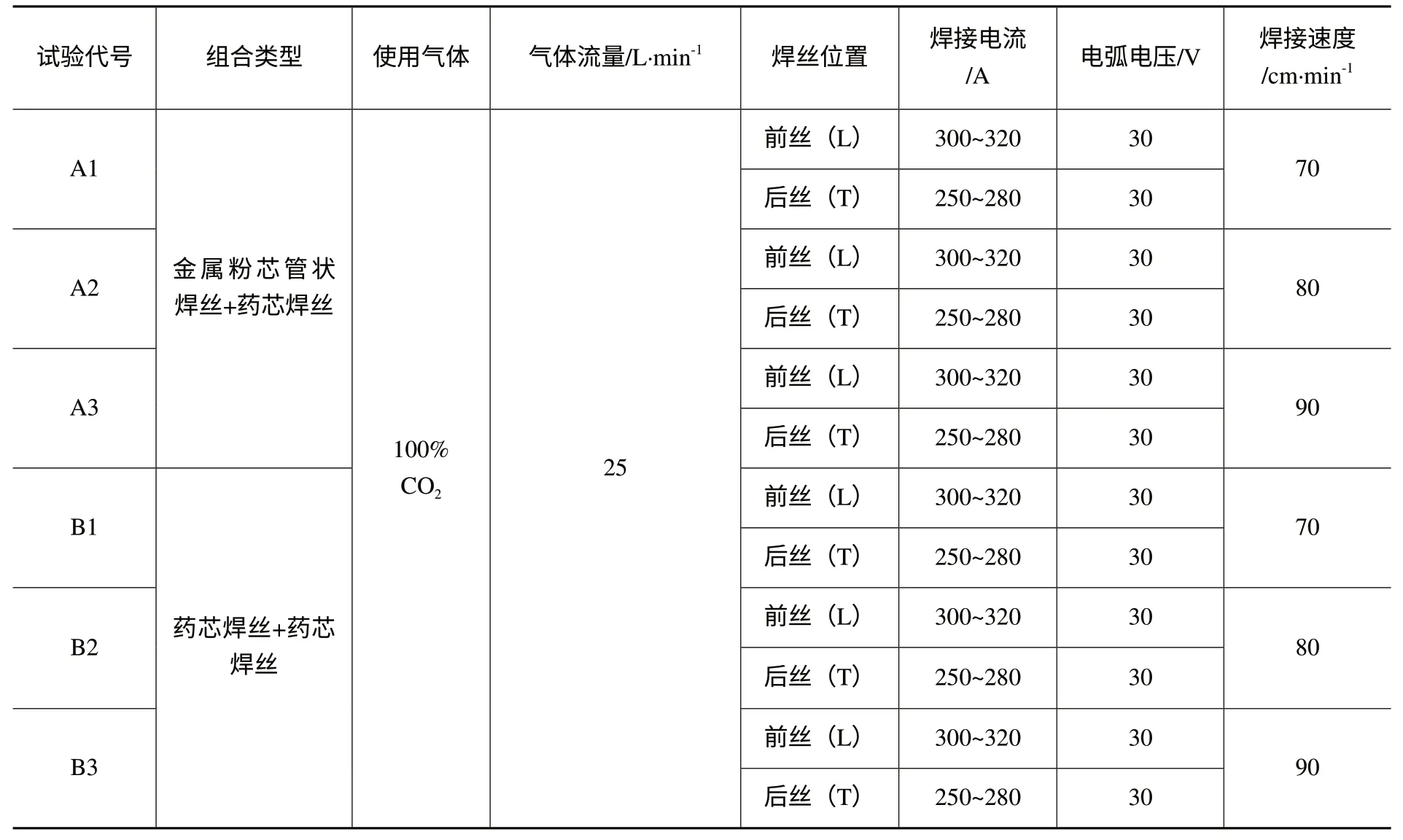

(1)试验方法 采用现场设备对前丝管状焊丝、后丝药芯组合以及前后丝皆为药芯焊丝的条件分别进行了试验,试验设备以及焊枪角度、间距如图1、图2所示。每种焊丝组合后的焊接参数采用同等的焊接电流、电弧电压,速度设置不同,具体试验焊接参数如表4所示。需要指出的是A1和B1用的球扁钢,端部带有油漆并有一定的倒圆,其他试验皆为扁铁,端部平直且油漆已受切割热而破坏。试验母材皆为AH36。

图3 A2试验焊缝外观

表4 试验焊接参数

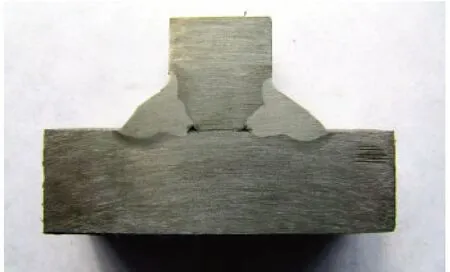

(2)外观及金相检测 典型外观成形如图3、图4所示,可以看出两种焊缝成形均匀,但A试验的角焊缝凸度相对较大,外观色泽更统一,且无残渣滞留焊脚的情况。对每个试验代号的角焊缝各进行两个宏观金相检测(典型宏观照片见图5、图6),测量焊脚尺寸以及熔深情况如表5所示。从金相图可以得出,管状焊丝相对于药芯焊丝打底焊缝形状更窄,测量熔深尺寸的平均值可以得出,熔深相对更大。

图4 B2试验焊缝外观

图5 A2宏观金相照片

图6 B2宏观金相照片

表5 焊脚尺寸及熔深 (mm)

(3)破断及硬度试验 对每个代号试验的焊缝进行金相破断试验,检查焊缝内部情况,两者皆无裂纹、未熔合等缺陷。但对于端部带底漆的A1及B1试验,气孔的概率增加,A1根部有密集的小气孔(见图7),B1出现了针状气孔(见图8),从抗气孔的角度,A试验焊缝优于B试验焊缝。从表6的断裂位置可以看出,A试验破断位置有部分断裂在母材,可见其焊缝的强度远高于母材;从A3与B3的硬度值测量对比,可见A3焊缝的硬度大于B3,也远高于母材值。

图7 A1破断试验

图8 B1破断试验

表6 破断试验及硬度

5.现场应用

金属粉芯管状焊丝与药芯焊丝组合通过试验后,在现场纵骨流水线进行了使用。使用过程中发现,前丝在300A以上电流,飞溅与药芯焊丝相当,焊缝药皮由于前丝无渣,故整体药皮更薄,脱渣性良好,无粘渣等现象。从焊缝的成形上,角焊缝凸度相对较大,这与管状焊丝的熔敷效率大有一定关系,为了降低焊缝的凸度,可以适当降低后丝的电流。

由于管状焊丝在成本上低于金属型药芯焊丝,再加上熔敷效率上高于药芯焊丝,前丝电流高于后丝,使得前丝的使用量相对于药芯焊丝用量大,因此总体成本估计可以降低10%~15%。

6.结语

(1)采用金属粉芯管状焊丝与金属型药芯焊丝的组合,力学性能满足规范要求,且一般的金属型药芯焊丝为了保证较好的工艺性能,熔渣偏酸性,因此冲击韧性相对降低,但与管状焊丝组合后,提高了冲击性能。

(2)管状焊丝用于打底填充,熔深高于药芯焊丝打底,与药芯焊丝组合后抗气孔性较好,且药皮更薄,脱渣性优良。

(3)新型焊丝组合降低了焊材成本,且为后续双丝高速角焊缝的推广应用提供了一个新的研究路线。