2013年度焊接与切割行业十大创新与热点技术

肯倍全数字化管道焊接系统

该系统基于FastMig X450多功能焊接电源,同时能够连接两台送丝机,可快速更改焊接工艺和焊丝型号、尺寸,便于在打底、填充及盖面焊接时快速转换。FastMig X450可配置WiseRoot+焊接工艺,是一种为管道和板材打底焊接特别开发的改良短弧MIG/MAG技术。

WiseRoot+不仅仅是一项定制化的焊接工艺,它还是一种全新的焊接体验。凭着惊人的每秒2000万次的取样率和精确及强力的双送丝电动机送丝系统,使实现高效、高品质的打底焊成为现实。超强的送丝驱动机构、最新的弧压感应技术和准确的送丝速度,保证精确而简单的根焊控制和优异的焊接质量。在实芯焊丝打底焊中,无论使用CO2还是混合气体,都能表现极佳的焊接性能。

维克多Ultra-Cut XT新一代高精度等离子自动切割系统

该系统具有微处理器控制的逆变器系统,无需对电源内部结构作任何改动,即可从100amp升级到400amp,灵活满足业务增长需求。

全新的散热设计,分布更为合理的水冷式热交换系统有效减少了粉尘对控制模块的侵扰,合理的功能区划分,使控制区、逆变电源模块、散热模块相互隔离,避免相互干扰。冷却液注入口前置,电流/故障代码数字显示,平均电效率超过92%等都等带来了更高的生产力,为客户创造更大的利润。

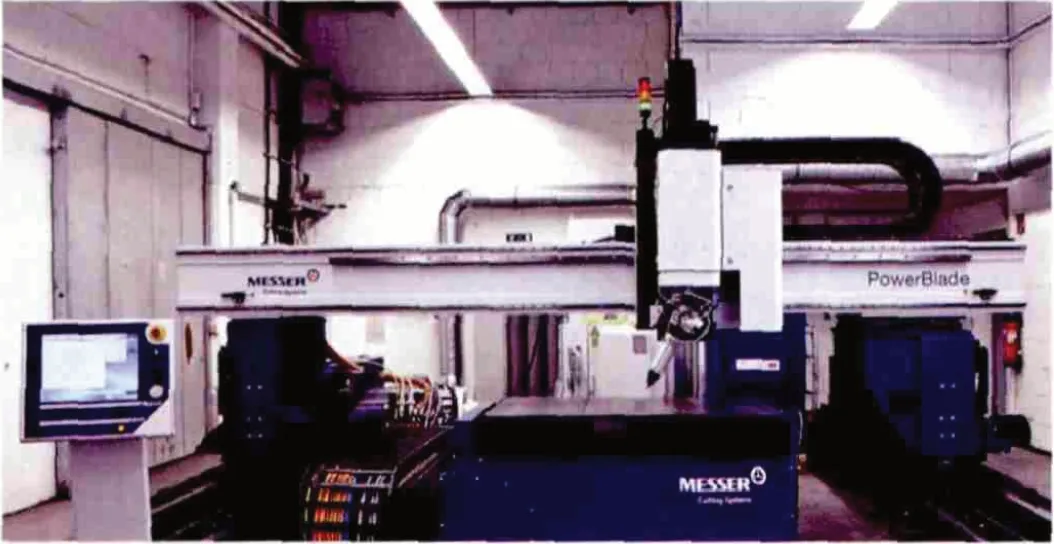

梅塞尔大幅面光纤激光坡口切割机PowerBlade

2013年推出的大幅面光纤激光坡口切割机PowerBlade,具有目前同类型机器中的世界最高运行速度(100m/min)与加速度(7m/s2),集极端动态性能与精密运作于一身,最大切割宽度6m以上,最大切割长度40m以上。该机器适用于各种切割应用,例如大幅面板材、圆管、方管及各种封头的切割。其集成当前最先进的光纤激光技术、极其强大的驱动系统、纵向和横向高精度直线导轨系统及无限回转光纤激光坡口切割头等,其标准的垂直切割和各种形式的坡口切割可以整合在同一个零件加工中,在一道切割工序中完成。

美国Hypertherm海宝Powermax 125空气等离子系统

Powermax125的推荐切割能力为38 mm,切割速度为457 mm/min,切断能力达57 mm;其还拥有强大的气刨能力,可切削超过12 kg/h 的金属;100%的暂载率保证了该系统可轻松应对需要不间断运转的工作环境。其延伸了Powermax产品线,可以让终端用户切割得更厚、更快。

(1)更高的生产效率—切割12mm低碳钢时,切割速度比火焰切割快5倍。

(2)运营成本更低—易损件使用寿命比同级离子系统长4倍。

(3)操作更简便—控制简单,Smart SenseTM技术确保气体压力处于正确设置状态。

(4)更加可靠耐用—全新DuramaxHyamp割炬专为高安培、高负荷作业的100%暂载率设备设计。

神户制钢所新款药芯焊丝DW—110EV

DW—110EV

其主要特征:①可实现大电流(250~300A)的向上立角焊。②采用直运法,可实现向上立角焊。③耐间隙性优良,可实现6mm间隙的向上立角焊。④至-20℃为止的低温冲击值。

伊萨SAT™旋转电弧过渡工艺

伊萨旋转电弧过渡(SAT™)是一种高生产率MIG/MAG工艺,该工艺采用OK AristoRod™无镀铜焊丝,焊接速度远大于普通射流过渡焊接的速度。

SAT™工艺焊缝平整、熔深优异、无咬边。此外,由于热输入较低,从而变形大为减少。SAT™工艺可应用于机器人焊接、自动化焊接和机械化焊接。适合薄板和厚板立向下焊的角焊缝和搭接焊缝。

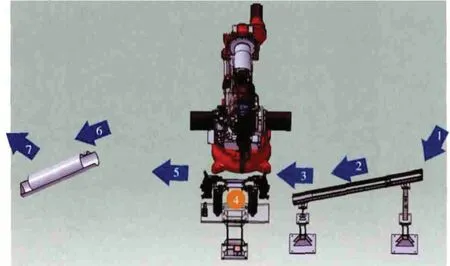

柯马铝合金工件的自动化铆接演示单元

该演示单元组成如下:①机器人:此演示单元应用于柯马Smart NJ4-170中空腕机器人。此机器人全速运转时负载能力可达170kg,且其中空腕的设计具有非常实用的优点,即机器人管线(机器人执行运行的连接管线)内置于机器人手臂中。②工装夹具:简单的装配夹具,所有的自动化运动都由机器人控制。③演示:此演示单元有一把Henrob铆接枪,这种特殊的铆接枪具有皮带补给铆钉系统,可将铆钉传送至枪以供装配。具有铆钉的枪将合紧工件并通过极高压(根据所连接的物料,最高可达6T的压力),强行将铆钉打入工件中,然后形成一个牢固、紧密、耐用的连接。

液空焊接TOPTIG高效焊接系统

该系统采用具有恒流及脉冲模式输出的专用电源TOPTIG 220或NERTAMATIC 450,配置具有多项专利技术的TOPTIG焊枪,适合刚性自动化及机器人应用。其主要特点如下:

(1)焊丝通过喷嘴,增加熔化能量,提升焊接效率。

(2)1mm左右钢板焊接速度接近2m/min。

(3)焊枪结构紧凑,可达性好。

(4)通常用于0.5~4mm碳钢、不锈钢及镀层钢板。

(5)推-推式送丝,确保送丝更稳定,成形美观。

新时达机器人箱体自动焊接工作站

该自动焊接工作站以保险箱为示例,专为箱体工件自动焊接而设计,实现自动上下料、自动夹装,无需人工辅助,减少人工劳动强度,提高效率。

整个工作站使用三台设备分别为:新时达重型搬运机器人SR275、L型两轴变位机、新时达焊接专用机器人SR18L8(该机器人专为焊接设计,工作空间可达1916mm,特别适合用于较大型工件的自动焊接)。

焊接开始前,通过焊丝寻位,纠正来料焊缝误差,修正焊接轨迹。焊接过程中,SR18L8(6轴焊接机器人)和两轴变位机一起通过控制器控制,实现8轴联动,保证待焊接工件的焊接点实时处于水平位置,确保高品质焊接质量。焊接过程使用120A小电流,保证焊接强度和焊缝纤细。焊接完成后,焊接机器人自动实现清枪剪丝,变位机夹具自动松开,重载搬运机器人从变位机上准确取下焊接完成工件,并准确快速码放于下料区。

Fronius福尼斯公司CMT Twin——双丝MIG/MAG焊

CMT Twin技术是福尼斯公司在全数字化电源技术基础上,结合传统双丝焊工艺和CMT冷金属过渡技术的优点研发的一种更高性能的双丝MIG/MAG焊工艺。具有以下特点:①更高的工艺稳定性。CMT Twin工艺的副丝是采用CMT技术,主丝可采用脉冲或CMT,最大程度地解决了传统双丝焊主副丝电弧电磁干扰问题,主副丝的电弧相互支持,提升了电弧的稳定性。②更高的成本效益。与传统双丝焊相比,CMT Twin的焊接速度可提高50%,热输入量可降低达40%,熔深可提升达20%,PB焊位焊脚可从7mm提升到9mm。③多种工艺组合,应用更柔性。CMT Twin可灵活组合适用于多种应用,“Puls+CMT”工艺,主要用于高速和大熔深要求的焊接场合;“CMT+CMT”工艺主要用于薄板、根焊、堆焊的应用,能够焊接碳钢、不锈钢、铝合金、镍基合金等几乎所有的金属材料。CMT Twin可以使用低成本的100% CO2作保护气,可实现低飞溅高质量焊接。