汽轮机轴振抑制方法研究

刘红革,张永光,翁振宇

(哈尔滨汽轮机厂有限责任公司,哈尔滨 150046)

0 引言

汽轮发电机组轴振超标问题是运行中常见故障。某电厂2010 年投产的2 号机组,由于在轴系装配过程未能很好地对中,因此1 瓦轴振超标运行3 年。在这3 年中曾经进行过揭缸检修,但轴系未进行重新找中处理,轴振动大的问题没有得到彻底解决,一直困扰着机组的安全运行。

为彻底消除2 号汽轮机组1 号瓦轴振超标问题,在2013 年6 月决定再次进行停机检修,首先基于所测试到的振动响应,分析轴振超标的原因;进而根据诱发轴振超标的各种因素制定具有针对性的振动控制方案;最终对高、中压缸进行揭缸检修,消除1 号轴振超标问题,确保机组安全稳定运行。

1 振动测试与分析

首先要对2 号机组在第一次开缸前、第一次开缸后及加减负荷时的振动响应进行测试,进而分析振动原因。

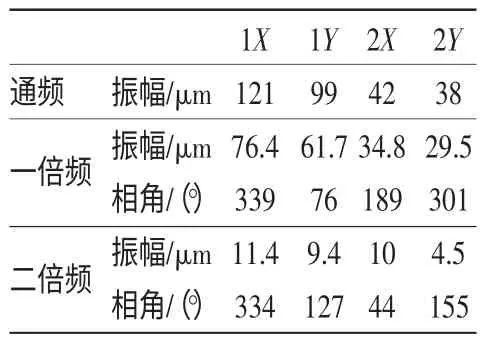

表1~表3 中1 表示1 号轴承,2 表示2 号轴承,X 表示垂直方向,Y 表示水平方向。

表1为2 号汽轮机组在第一次大修前的振动数据,从表1 中可以看出机组运行时,1 号轴承轴振X 向80~90 μm,Y 向100~120 μm,1号轴承振动超标。一倍频振动所占比重较大,考虑为不平衡引起的振动,而且伴随有较大的2 倍频分量在测试2 号轴承瓦温度时发现其温度为95℃,远高于1 号轴承瓦温,轴承载荷不均匀,这些都是不对中激振的典型故障特征。

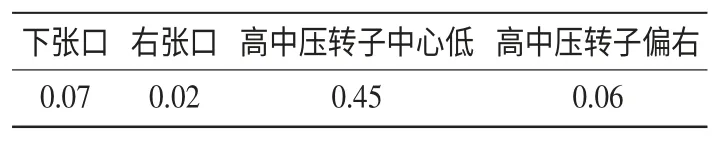

表1 2012 年开缸检修前振动数据

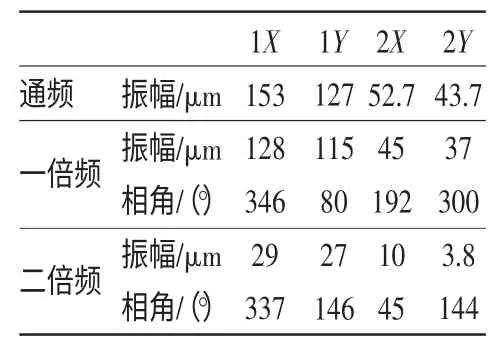

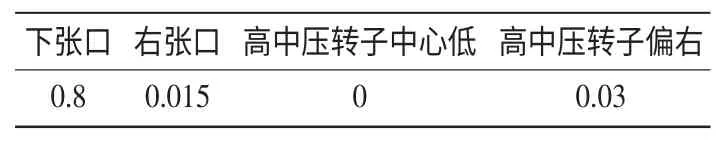

表2 2012 年开缸检修后振动数据

表3 2012 年大修后变负荷运行振动数据

根据表2 数据可知,第一次开缸检修后,不但没有解决1 号轴承振动超标问题,且振动幅度更大。一倍频分量在X 方向略微减小,而在Y 方向上有明显升高,且相位角发生了明显变化。而二倍频分量振幅升高较大,且在第一次开缸检修后并未对转子进行重新找中,因此考虑为第一次开缸检修中加剧了系统的不对中问题。另外,在与通频对比中发现,一倍频和二倍频振动能量在通频振动中所占比重减小,因此会存在其他较大振幅的高频振动分量,可能是由于高中压缸内部动、静发生轻微弹性碰摩或机械部件松动引起的。

通过分析表3 可知,当机组发生变负荷运行时,轴振会发生突变现象。系统振动与负荷产生关联是系统发生非线性振动的典型现象,考虑为转静碰摩、部件松动等非线性诱因。

2 振动控制措施

图1 开缸后轴承标高

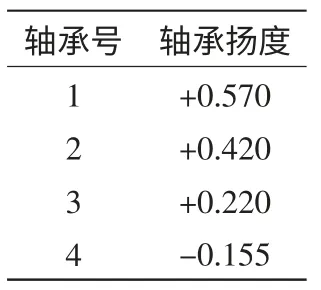

表4 轴承扬度

通过上述振动分析结论,制定了一些具有针对性的振动控制措施:1)通过TDM 系统调取数据,现场加装平衡块;2)揭高、中压缸,复测汽封及通流间隙并调整到图纸要求,消除碰摩;3)如高中、低压转子中心不正确,重找中心,达到图纸要求;4)如中心没问题,则是轴承问题,重点检查2 号轴承,使之达到图纸安装要求。

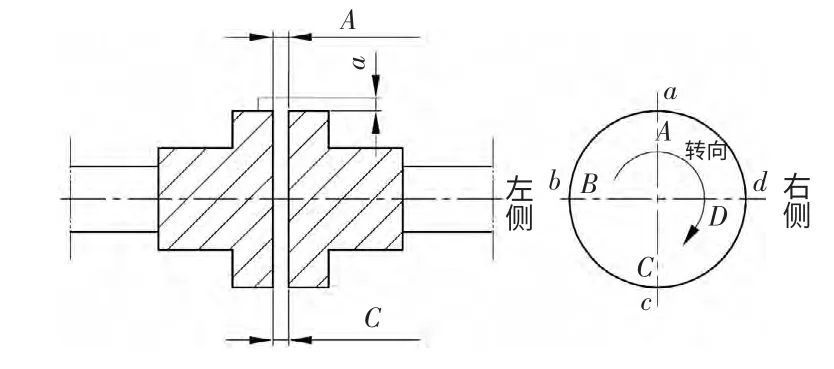

图2 对轮结构

表5 高中压转子与低压转子对轮中心mm

根据电厂#2 机组2013 年6 月进行大修计划工作安排,经过分析计算,对高中压转子动平衡块位置进行调整,将发电厂动平衡孔上平衡块拆下,加载到制造厂动平衡孔,已保证机组能够长期安全稳定运行。

表6 低压转子与发电机转子对轮中心mm

2.1 调端(1 瓦侧)的调整

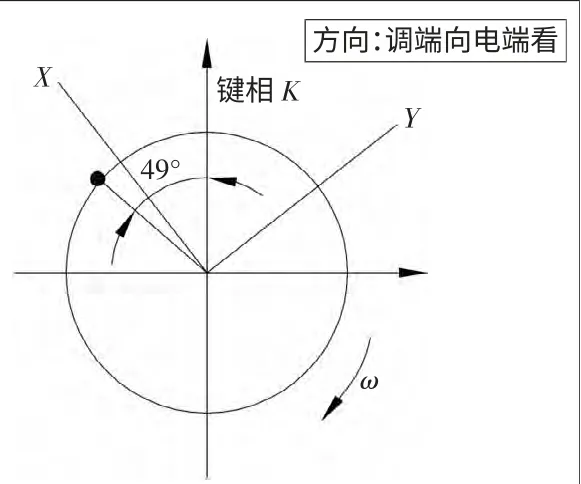

将2012 年10月27 日1 瓦侧4 块M22 平衡螺塞,每块约为100 g,全部拆下,原加载具体位置如图3 所示的逆时针49°。

新加载位置:在制造厂动平衡孔加载5 块M22 平衡螺塞,每块约为100 g,共计500 g,具体位置如图4 所示的逆时针90°(质量中心)。

图3 原加载位置

2.2 电端(2 瓦侧)的调整

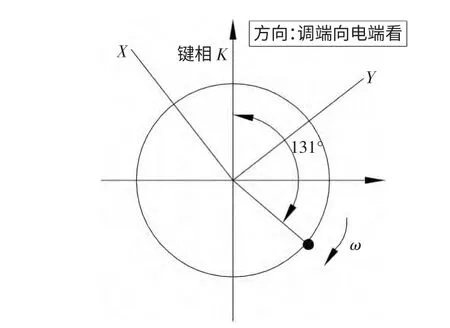

将2012 年10 月27 日2 瓦侧4 块M22 平衡螺塞,每块约为100 g,全部拆下,原加载具体位置如图5 中的逆时针229°。

新加载位置:在制造厂动平衡槽加载371 g 平衡块,具体位置如图6 中的逆时针270°(质量中心)。

图4 新加载位置

图5 原加载位置

图6 新加载位置

3 结语

经振动响应分析可知系统中存在不平衡、不对中及转静碰摩等激振因素。通过重新加载平衡块的方法消除了由于不平衡激励引起的轴振超标问题。开高中压缸,将转静间隙调整到设计要求,从而消除了转静碰摩引发的振动。调整轴承标高,对转子重新找中,消除由于不对中引起的振动问题。按照本文方法对转子进行调控,该机组轴振已经达标,可以安全稳定运行。