某型火箭弹横向射击密集度分析及控制措施

母文词,黎春明

(重庆长江特种装备有限公司,重庆 402468)

0 引言

射击密集度是野战火箭弹的一项重要的战术技术指标,也是考核制造质量能否达到设计要求的一个重要项目。方法是在一批产品中抽取一组样本进行射击试验,测量其弹着点座标,计算出射击密集度,并以此推断该批产品射击密集度是否合格。

某型火箭弹是我国仿制的一种制式野战火箭弹,是一种用定向管发射的尾翼稳定、低速旋转的火箭弹,其射击密集度图定验收指标为:纵向≤1/165,横向≤1/75。随着生产量的增大,该弹在靶场验收试验中横向射击密集度(以下简称横向密集度)不稳定的问题日益暴露出来,不时发生横向密集度低于图定指标的情况。因此,如何解决该火箭弹横向密集度超差问题,成为了一个重大课题。

1 火箭弹横向密集度影响因素分析

火箭弹横向密集度影响因素较多。某型火箭弹是国外的成熟产品,有关资料显示其横向密集度为1/122(高于我国指标)。从设计和结构构造上来看,能保证图定的横向密集度要求。因此,本文重点从制造角度、火箭弹的结构特点、试验条件和试验数据统计等方面进行分析。

1.1 靶场试验横向密集度数据的统计分析

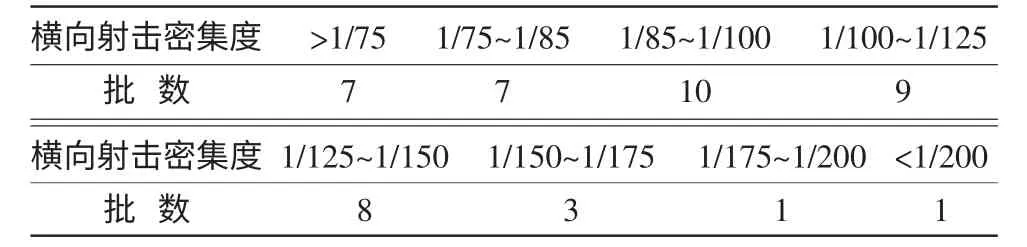

最初生产的46 批次火箭弹靶场试验,虽然纵向密集度全部合格,但横向密集度共有7 个批次低于1/75 的图定指标,最低仅为1/55,且每年至少有1 个以上的批次发生问题。横向密集度数据分类统计如表1 所示。

表1 火箭弹各次试验横向密集度数据统计表

统计显示,横向密集度达到图定1/75 以上的有39 批(组),没有达到的有7 批(组),占总数的15.2%,最好的组达到1/210,最差的组仅为1/55,高低相差3.82 倍。为计算和分析简便,假设每次试验的平均射程为20 000 m,横向密集度换算为方向中间偏差,根据表1 的数据可以做出直方图,如图1 所示。

图1 各次试验横向密集度直方图

从图1 可以直观看出,火箭弹横向密集度的分布不是一个正常的正态分布,分布的极差较大,左右两边不对称,且偏低的左边出现频数大。经计算,横向密集度的散布中心为1/103.6(207.2 m),散布的标准偏差为61.2 m。散布中心到规定的界限值仅为标准偏差的0.98 倍。在这种质量水平下,出现横向密集度不合格的概率是很大的。因此可以推论,有异常因素导致偏离设计的质量特性,造成这一重要指标达不到设计要求。

1.2 火箭弹结构特点分析

从火箭外弹道学得知,方向散布的标准偏差Ez计算公式为:

式中:X为火箭弹射程,θk为主动段终点弹道切向倾角,ψk为主动段终点火箭弹的角散布。

影响主动段终点角散布的因素是多方面的,但一般认为主要影响因素有3 个:1)起始扰动;2)推力偏心;3)阵风。

根据弹道波动段的摆动理论,在火箭弹的被动段,引起方向散布的主要因素也不容忽视,这就是火箭弹外形不对称、质心偏移、阵风等。

由此可见,在设计已定的前提下,大多数因素都与火箭弹制造质量有关,少数因素则与试验条件紧密相连。

从某型火箭弹结构特点来分析,该弹采用了折叠式尾翼结构,实现了同口径定向管发射。其弹稳定装置结构较为复杂,由尾翼架、翼片、翼片轴、同步环、支持块、弹簧、固定圈等零件组成,尾翼的同步展开及展开后的形状是影响火箭弹起始扰动和火箭弹外形对称的重要因素。而在火箭弹的推力系统中,由于采用了前后燃烧室和前后两段装药结构,前后燃烧室、战斗部、前后段、喷管的同轴度、中心喷孔与火箭弹轴的偏差都将影响到火箭弹的推力偏心。

1.3 弹尾零部件质量影响分析

弹尾由喷管前、后段,喷管、稳定装置组成,根据火箭弹特点分析:其零部件的质量特性与火箭弹的横向密集度有着直接的关联。控制这些质量特性是保证火箭弹横向密集度的基础。初期生产中,由于对某些零件质量特性的重要性认识不足,在执行产品图和技术条件时,未能发现质量特性的偏离,影响了产品的战术技术性能。

1.4 试验条件的影响

火箭弹的密集度试验本身具有随机性和偶然性,往往一发弹偏离弹着点群,就会造成一组弹的密集度指标超差。试验条件对火箭弹密集度的影响很大。在试验过程中主要的影响因素有:射击的瞄准、火箭炮定向管、气候条件(如:阵风、风速、风向等)。

2 质量控制的思路

根据对影响火箭弹横向密集度因素的分析,工厂从主要因素出发,提出了质量控制的基本思路。

1)建立健全质量保证体系,贯彻执行有关产品质量管理条例,制定完善质量控制程度文件,从生产、检验、装配到试验的全过程,对人员、工艺、设备、材料、外协件和环境等因素进行全面的控制,保证和稳定产品及零部件质量。

2)在严格贯彻执行产品图、技术条件和工艺规程的基础上不断总结生产过程的经验和教训,提高对产品图、技术条件的理解,分析零部件质量特性对横向密集度影响程度和作用方式,有针对性地采取控制措施,保证加工精度的一致性。

3)以保证产品及零部件符合产品图、技术条件为基础建立产品内控质量指标体系,对能影响产品横向密集度的产品及零部件的质量特性,建立高于图定指标的内控质量标准。

4)及时总结质量控制的经验,发现新的问题和矛盾,采取相应的解决办法和措施。

3 质量控制措施

3.1 对零部件质量特性的控制

3.1.1 尾翼架质量特性的控制

该弹尾翼架采用四槽倾斜、焊接结构,是火箭弹稳定装置中最重要的零件,其与翼片相配合部位的尺寸、形位精度等质量特性直接关系到稳定装置展开后的形状,关系到火箭弹外形的对称性,是影响火箭弹横向密集度的重要因素。

1)质量特性一:尾翼架上同列支持块槽的共面度。尾翼架上同列支持块槽如不在一平面内,导致翼片装配位置错位,引起不对称,给全弹横向密集度造成很大的负面影响。控制方法:(1)对支持块槽共面度进行100%检验;(2)把该工序列为关键工序,对人、机、料、法、环等进行全面控制。

2)质量特性二:尾翼架支持块槽的宽度。支持块在焊接和铰孔后,部分产品槽宽度形状尺寸改变。装配修锉使支持块槽宽进一步加大,导致翼片入槽后产生松动、位置变化,影响火箭弹的起始扰动和外形对称性。控制方法:(1)采取工艺措施,减小焊接变形;(2)增加检查支持块槽的槽宽样板,对8 个支持块槽宽进行100%检验,有效地控制支持块槽宽度。

3.1.2 翼片质量特性的控制

翼片是火箭弹尾翼装置的重要零件,其形状的一致性直接影响火箭弹外形对称性,翼片与尾翼架配合的尺寸将直接影响稳定器的装配质量,两者均会对火箭弹横向密集度造成一定的影响。

1)质量特性一,翼片形状的一致性。翼片形状较为复杂,工艺上靠成型模具保证,无法用普通的计量仪器进行检测,只能通过与尾翼架模型配合后用检验筒来判定合格与否。由于翼片材质、热处理参数的差异,以及模具调整等因素影响,翼片的形状一致性得不到可靠保证。控制的方法:(1)运用管理措施,实行严格的批次管理,规定同一炉号,用调整好的模具当班压制成型的翼片编为一批;(2)装配时,同一弹尾只能装同一批次翼片,从而有效保证火箭弹上的4 个翼片形状的一致性。

2)质量特性二,翼片2-φ5 孔中心线至翼片根部平面的距离。该尺寸在翼片零件图上为铰孔后自然形成的尺寸。但该尺寸对翼片与尾翼架的装配有较大的影响,易造成翼片入槽困难,影响稳定器的对称性。控制办法:(1)通过计算分析和实验,确定尺寸的控制范围;(2)对铰孔夹具进行调整,将加工出的翼片进行测试,达到控制尺寸中限后成批生产。

3.1.3 弹尾装配质量特性的控制

弹尾是实现火箭弹飞行稳定性的部件,也是火箭弹推力系统的主要部件。它是弹尾各零部件功能的集合体,其装配质量直接影响火箭弹的横向密集度,必须对装配过程和质量特性进行控制,除严格按产品图、技术条件要求进行生产和检验外,采取内控措施,加强质量特性控制。

1)稳定器装配,只能采用同一成型批次的翼片,以保证弹尾上的4 片翼片的一致性。

2)对弹尾中的前段螺纹对中心喷孔同轴度进行从严控制,检验标准缩小0.1 mm,提高装配精度。

3.2 靶弹状态的控制

对靶弹状态的控制主要包括:1)在执行产品图和技术条件规定的前提下,对抽取靶料的质量状态、质量特性进行详尽的检查和记录,以便追踪和分析;2)由验收人员、检验、工艺技术人员对靶弹装配全过程进行严格监控。

3.3 试验过程的监督控制

1)发射前的检查。试验弹经长途汽车运输,质量特性可能发生变化,参试人员应参与试验弹的最后检查和测试,并记录检查的各种数据,发现和排除异常情况。

2)试验条件控制。严格执行验收射击试验守则,对试验条件和试验过程进行有效控制,保证试验能真实反映产品质量水平。

4 质量控制效果

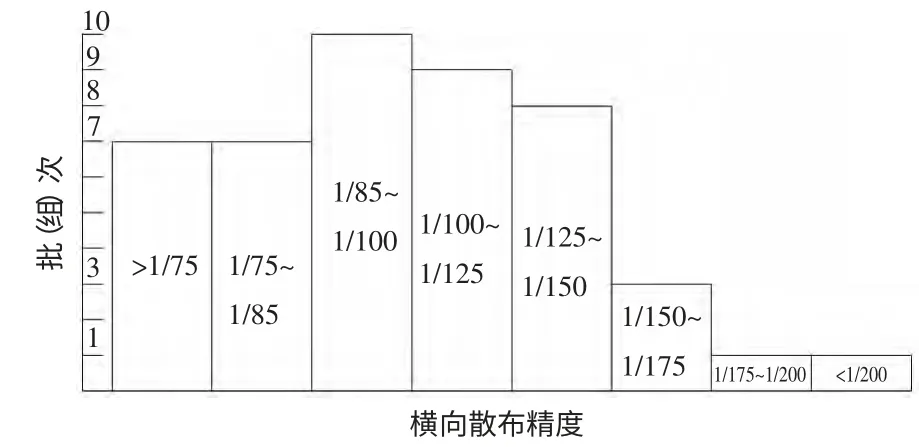

通过采取上述质量控制措施,某型火箭弹横向密集度偏低问题得到了有效解决。从后期生产的27 批次的靶场验收试验来看,每批的横向密集度均高于图定要求,其中有25 批产品的横向密集度超过了优质标准规定的≤1/85的要求,占全部产品批次的92.6%;如图2 及表2 所示。

图2 27 批次靶场试验横向密集度直方图

经计算横向散布=1/121(165.3 m),标准偏差为45.3 m,比以前减小26%,横向密集度呈正态分布,横向密集度得到了很大提高。

表2 采取措施前、后横向密集度数据的统计对比

5 结语

通过采取质量控制措施前后两个时期某型火箭弹试验统计数据的对比,可以看出横向密集度提高的效果明显,证明所运用的质量控制手段和方法,对产品质量特性及相关因素的控制有效,在解决该弹长期以来存在的横向密集度偏低问题上起到了决定性作用。