安全阀阀杆切削加工仿真及参数优化

刘建国

(黑龙江省建安公路工程有限公司,哈尔滨 150001)

0 引言

电站用安全阀是电力系统中不可缺少的控制设备,随着国内大型电站机组的发展需要,对电站用安全阀性能的要求不断提高,对阀门的设计和制造也提出了新的挑战。近年来,我国阀门设计和制造工艺的水平虽然有了很大的提高,但与世界先进水平相比仍存在一定的差距。阀杆是安全阀中的重要零件之一,在启闭过程中不但是受力件、运动件,而且是密封件,工作时受到介质的腐蚀和冲击,加上与填料产生摩擦,阀杆的加工精度是影响其性能的关键。由于阀杆的长径比大,刚度分布不均匀,在车削加工时,极易在切削力、离心力和重力的作用下产生振动;其次,加工过程中的切削热不易散出,加剧零件在加工过程的热胀,降低了阀杆的刚性,产生弯曲变形,使加工出来的细长轴产生腰鼓形、多角形、糖葫芦形等缺陷[1];同时,由于阀杆材料为不锈钢,其韧性和塑性变形都很大,切削时不易分离,而且在切削应力和过高的切削热的作用下,奥氏体稳定性差,会转变为硬度较大马氏体,导致硬化层,再加上一次走刀的时间长,极易造成刀具的磨损,导致阀杆加工精度、表面质量存在一定的问题[2]。

有限元法具有强大的数值分析能力,在金属切削仿真中被广泛应用[3-5]。利用有限元切削分析软件Advantedge FEM,建立切削模型及仿真分析,得到不同切削参数下的切削力和切削热的变化规律,结合现场切削实验,找出最优的加工参数,有效地提高了切削效率,延长了刀具寿命,并保证加工质量。对阀杆等细长杆类的车削加工具有重要的应用价值。

1 阀杆结构特点及工况分析

阀杆是轴类零件,长径比大,由外圆柱面、外圆锥面、外螺纹等组成,是电站阀门重要的传动部件,上接执行机构或者手柄,下面直接带动阀芯移动或转动,以实现调节或开闭作用。电站阀门的开启和闭合,通过手轮、阀杆和阀杆螺母来实现。阀杆除承受轴向力外,还承受传动机构的扭矩,受力情况比较复杂;其外圆的直径精度要求较高,一般要达到6 级,表面粗糙度为Ra1.6。螺纹精度为2~3 级,表面粗糙度为Ra3.2。密封锥的表面粗糙度为Ra2.8。阀杆的轴心线不直度在全长上不应超过外圆直径公差之半。外圆柱的锥度在每100 mm 长度上不得大于0.015 mm。螺纹、密封锥面对外圆柱的不同轴度一般不超过外圆柱直径公差之半。

2 阀杆切削系统分析

2.1 加工弯曲变形分析

在切削阀杆中,切削力是影响加工变形的重要原因,切削力可以分解为切向切削力、径向切削力和轴向切削力。径向切削力方向与工件的轴向方向垂直,且工件的长径比大,刚度差,径向是工件最容易弯曲的方向,径向力较大时,对阀杆的加工造成很大的影响。

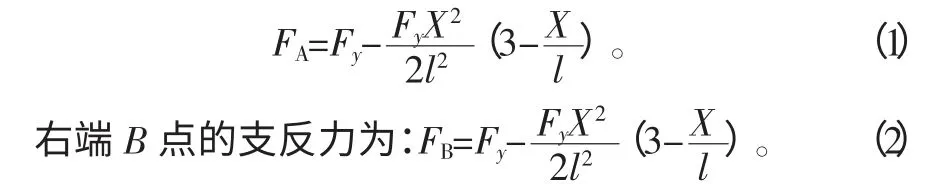

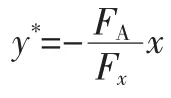

一般情况下,阀杆切削采用的装夹方式是卡盘顶尖方式,由于加工的复杂性,通常把这种装夹方式简化为梁如图1 所示,刀尖的横坐标为X,刀尖的径向偏移量为Y,正向车削时,轴向分力Fx使工件轴向受压,Fy使工件产生径向弯曲,根据材料力学理论计算得知左支端A 点的支反力为:

图1 一端卡盘夹紧,一端顶尖支撑的力学模型

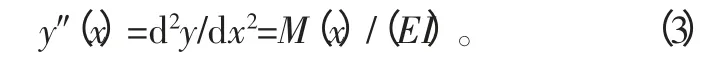

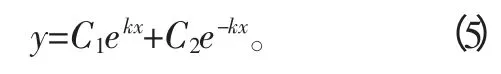

如图1 所示,我们假定挠度向下为负值,进给力Fx使杆件受压时为正,求得距A 端为x 处,挠曲线的近似微分方程为:

式中:E为材料的弹性模量;I为截面对X 轴的惯性矩。

可得方程的解为:

根据边界条件,可求特解得:yx=0=0,y′x=0=0。

解出C1、C2代入式(6)、式(7)解微分方程,通解结果为:

可得在距A 点x 的位置,阀杆在Y 方向上的偏移量为式(8)中的y 值。

2.2 加工热变形分析

在工件加工过程中,切削热分布不均,温度最高点分布在刀尖与工件接触点附近。为了研究的需要,把车削阀杆看作受热均匀。可得其加工完成时的轴向长度增量为:

式中:α为热膨胀系数,α=1 μm/℃;L为工件原长,mm;t1、t2分别为开始、结束温度,℃。

无论采用哪种装夹方式,随着加工的进行,工件温度持续升高,阀杆的直径也随着增大,在轴向也随之伸长,轴类零件直径最大值时,工件加工完成。无论在卡盘顶尖还是两顶尖装夹方式下,当工件受热到一定程度时,都会产生轴向力,当轴向力达到一定程度时,产生加工变形,从而影响加工精度。

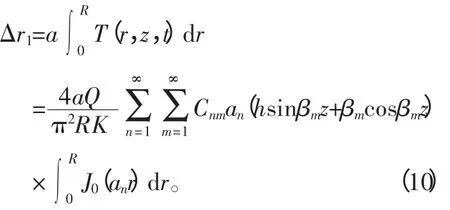

阀杆零件的受热变形在径向的自由热变形为Δr1,径向的自由热变形Δr1为:

3 仿真方案设计

针对由切削力和切削热造成的加工误差,通过有限元切削仿真,研究加工参数对切削力和切削热的影响规律,为切削加工参数优化提供重要的数据依据。本文主要研究切削速度和进给量对切削力和切削温度的影响。

3.1 切削速度对切削力和切削温度的影响

假定进给量为f=0.15 mm/r 不变时,切削速度v 取20、30、40···90(m/min)通过有限元软件AdvantEdge FEM对以上8 组数据进行切削仿真,经过MATLAB 对仿真结果X 方向和Y 方向的切削力分别进行加权平均处理,得到切削力与切削速度的变化关系如图2 所示。

同理得到切削温度与切削速度的变化关系如图3 所示。

图2 切削速度-力的关系

3.2 进给量对切削力和切削温度的影响

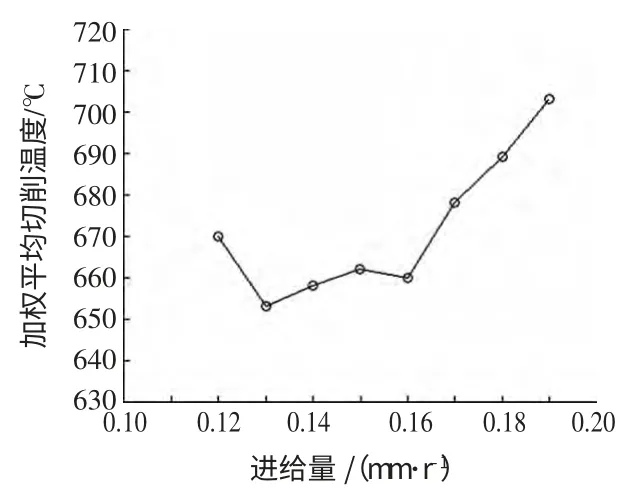

假定为切削速度v=40(m/min)不变时,进给量取0.12、0.13、0.14 ···0.19 m/min。通过有限元软件 AdvantEdge FEM 对 以 上8 组数据进行切削仿真,经过MATLAB 对仿真结果X 方向和Y 方向的切削力分别进行加权平均处理,得到切削力与切削速度的变化关系如图4 所示。

同理得到进给量与切削温度的变化关系如图5 所示。

图3 切削速度与温度关系

图4 进给量与切削力的关系

4 结论

图5 进给量-温度

通过有限元软件仿真分析可得:当进给量一定时,随切削速度的增加,切削力呈下降趋势,为了减小切削力的波动对工件精度的影响,宜采用切削速度高于40 m/min;然而切削速度过高时,切削温度呈上升趋势,不但影响刀具的寿命,而且会影响工件的加工质量,因此切削速度宜选择在40~60 m/min 范围内。当切削速度一定时,随着进给量的增加,切削力呈上升趋势。为减小切削力对工件质量的影响,通常选进给量低于0.16 mm/r;同时,为避免加工硬化进给量可选择在0.15 mm/r 的附近。采用优化后的切削参数进行切削试验,试验结果为:尺寸误差为0.01 mm,表面粗糙度为Ra1.2,满足设计要求的尺寸误差0.02 mm,表面粗糙度为Ra1.6 的要求。实验表明,采用优化后加工参数,加工效率提高了30%,延长了刀具使用寿命。为细长轴类零件的加工提供了依据。

[1]薛占璞,钱松荣.基于SolidWorks 细长轴的加工方法及有限元分析[J].煤矿机械,2012,33(7):143-145.

[2]李家伟.细长轴加工方法探略[J].现代制造技术,2007,34(9):63-64.

[3]沙智华,王岩,张生芳.切削加工有限元仿真技术研究进展[J].机械制造,2010,48(6):45-49.

[4]黄志刚,柯映林,王立涛.金属切削加工的热力耦合模型及有限元模拟研究[J].航空学报,2004,25(3):317-320.

[5]Xu Lan-ying,Ye Ban-yan,Wu Qiang,et al.Study by mechanisms on minipore drilling of austenitic stainless steel [J].Science Technology and Engineering,2008(23):6348-6351.