循环热处理工艺对护环用1Mn18Cr18N 微观组织演变和力学性能影响的研究

任涛林,王辉亭,文道维,赵鹏,侯世璞

(1.哈尔滨电机厂有限责任公司a.哈尔滨大电机研究所;b.水力发电设备国家重点实验室,哈尔滨 150040)

0 引言

护环是汽轮发电机上的大型关键受力部件,目的是防止电机转子两端的线圈在高速旋转过程中受到离心力的作用向外飞逸。目前,护环用材料多为无磁性奥氏体不锈钢1Mn18Cr18N。原始的1Mn18Cr18N 奥氏体不锈钢组织为单一的奥氏体,晶粒为颗粒状,呈多边形,具有面心立方结构,层错能较低,不易发生交滑移,材料中的低碳和高铬能够使其具有优异的抗腐蚀性能,高锰使其具有顺磁性,氮的作用在于稳定奥氏体,扩大奥氏体在常温下的相区,并具有无磁性,同时氮还具有固溶的作用,能够使奥氏体晶粒发生晶格的畸变,使得材料在具有高强度的同时,具有良好的塑性、韧性、抗腐蚀性能和抗蠕变性能。1Mn18Cr18N 钢护环的生产工序为:炼钢→铸锭→锻造电极→电渣重熔→热锻制坯→机械加工→固溶热处理→冷变形强化→消应力处理→取样检测→加工交货。固溶热处理是使经过加工后的1Mn18Cr18N 材料中的碳能够溶解入奥氏体中,以提高材料的塑性、韧性。由于1Mn18Cr18N 钢不能通过常规的热处理工艺来提高其机械性能,因此必须通过冷变形或者温变形的方法来提高其机械性能指标,目前常用的变形方法有液压胀形和爆炸成形;由于在冷胀形过程中材料会造成比较高的残余应力,为了稳定护环的尺寸,又消除大部分的残余应力,使其呈现均匀的应力分布状态,必须实施消应力处理[1-5]。

护环通常是通过感应圈或火焰加热直接热装配在转子上,感应圈加热方式的时间较长,火焰加热方式的时间较短而且易于操作,在实际的热装配过程中,火焰加热方式经常被采用,由于护环未能一次装配成功,所以经常需要对护环进行反复的加热和冷却。如果加热温度和保温时间的处理不当,就会造成护环钢本体组织和性能的变化,影响护环的使用。本文模拟实际的工况,详细地研究了护环用奥氏体不锈钢1Mn18Cr18N 在300℃和350℃下经过循环热处理后的微观组织、断口形貌和力学性能的变化规律,为护环的热装配工艺提供可靠的理论和实验依据。

1 试验材料与方法

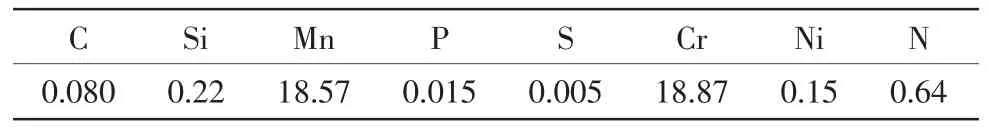

试样用材料取自德阳万鑫电站产品开发有限公司提供的护环切向的中环部位,各主要元素的质量分数是通过红外碳硫仪(型号CS800)、等离子光谱仪(ICAP6300)和直读光谱仪(型号Metal 75-80)测得,见表1。

表1 各主要元素质量分数

试样的热处理工艺为分别随炉加热到300℃和350℃,保温1h,空冷,然后将此过程循环1、4、6、8 次。金相试样需要经过200 目、400 目砂纸粗磨和600 目砂纸细磨,再使用金刚石喷雾剂进行机械抛光,用王水腐蚀得到,最后在金相显微镜(型号为奥林巴斯-PMG3)上观察。断口形貌由高分辨扫描电镜(型号为日立S-300N)观察。拉伸试验是在万能电子拉伸机上进行(型号为岛津AGI),根据标准的要求拉伸时的温度为100℃[6,7]。

2 试验结果与讨论

图1 随炉加热到300℃保温1h 空冷,循环热处理1、4、6、8 次后的金相组织

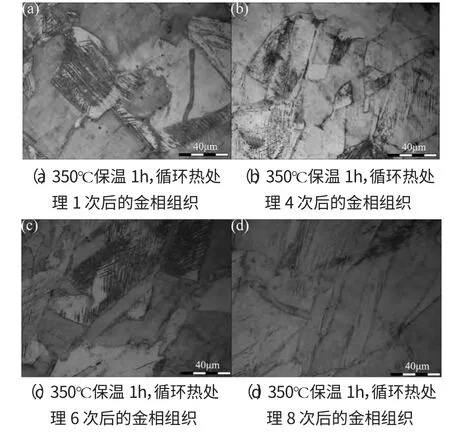

图2 随炉加热到350℃保温1h 空冷,循环热处理1、4、6、8次后的金相组织

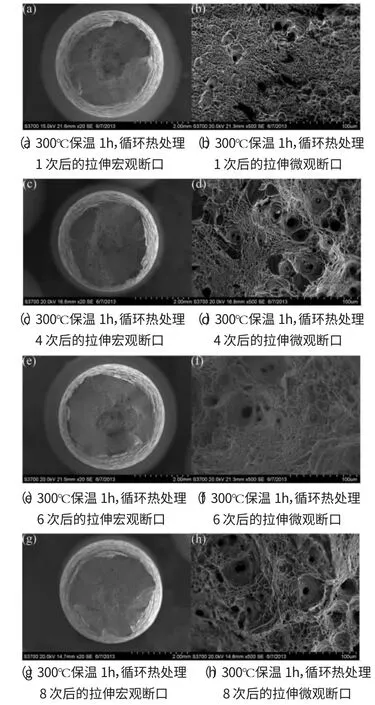

图3 随炉加热到300℃保温1h 空冷,循环热处理1、4、6、8 次后,在100℃下的拉伸试样断口

如图1 和图2 是分别将护环用奥氏体不锈钢1Mn18Cr18N 试样随炉加热300℃和350℃,保温1h 空冷,循环热处理1、4、6、8 次后的金相照片。从图1 可以看出,随着循环次数的增加,晶粒的尺度为100μm 左右,晶粒的形状和尺寸没有发生明显的变化,晶粒内部的滑移线在逐渐减少,说明冷变形后积累的大量位错正在发生回复,塑性变形能正在逐渐释放,晶界周围没有出现碳化物;从图2 可以看出,相比较300℃而言,在350℃下进行循环热处理后的晶粒尺寸没有明显的变化,但是随着循环次数的增加,晶粒内部的滑移线逐渐减少,直至循环到8 次时,晶粒内部的滑移线大部分已经消失,说明晶粒内部出现较为完全的回复,塑性变性能得以完全的释放,晶界处没有出现碳化物。

如图3(a)~(h)所示为将试样随炉加热到300℃保温1h 空冷,循环热处理1、4、6 和8 次后,在100℃下进行拉伸,使用高分辨扫描电镜二次电子拍摄得到的试样宏观和微观断口图。从宏观图3(a)、(e)、(g)、(h)可以看出(放大倍数为20×),断口的中心部位由凹坑和微空洞组成,表面凸凹不平,断口周围有平齐面,断口的中心凹陷说明在拉伸过程中经历了明显的颈缩,即拉伸试样在截面上的变形不均匀,拉伸试样的四周部分先发生塑性变形且变形较大,中心部分变形较小且后变形,断口四周平齐面与最大主应力方向的夹角为30°~45°。从微观图3(b)、(d)、(f)、(h)可以看出(放大倍数为500×),断口由韧窝和微小空洞组成,随着循环热处理的次数越多,断口表面的韧窝在减少,微小空洞的数量和尺寸增加。由此可知,在该温度下的断裂机制为韧性断裂。

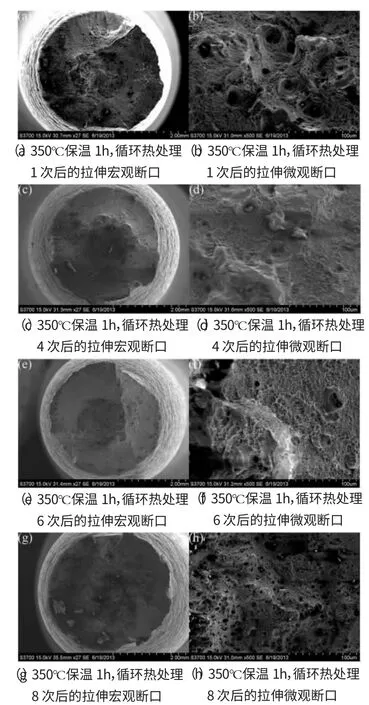

图4 随炉加热到350℃保温1h 空冷,循环热处理1、4、6、8 次后,在100℃下的拉伸试样断口

如图4(a)~(h)所示为将试样随炉加热到350℃保温1h 空冷,循环热处理1、4、6、8 次后,在100℃下进行拉伸,使用高分辨扫描电镜二次电子拍摄得到的试样宏观和微观断口图。从宏观图4(a)、(e)、(g)、(h)可以看出(放大倍数为27×),断口的中心部位由凹坑和微空洞组成,表面凸凹不平,断口周围有平齐面,断口的中心凹陷说明在拉伸过程中经历了颈缩,即拉伸试样在截面上的变形不均匀性,拉伸试样的四周部分先发生塑性变形且变形较大,中心部分变形较小且后变形,而且颈缩的程度相对于300℃而言更大,断口四周平齐面与最大主应力方向的夹角为30°~45°。从微观图4(b),(d),(f)和(h)可以看出(放大倍数为500×),断口由韧窝和微小空洞组成,微小空洞的数量相对于300℃明显增多,随着循环热处理的次数增多,断口表面的韧窝在减少,微小空洞的数量和尺寸增加。由此可知,在350℃下的断裂机制为韧性断裂。

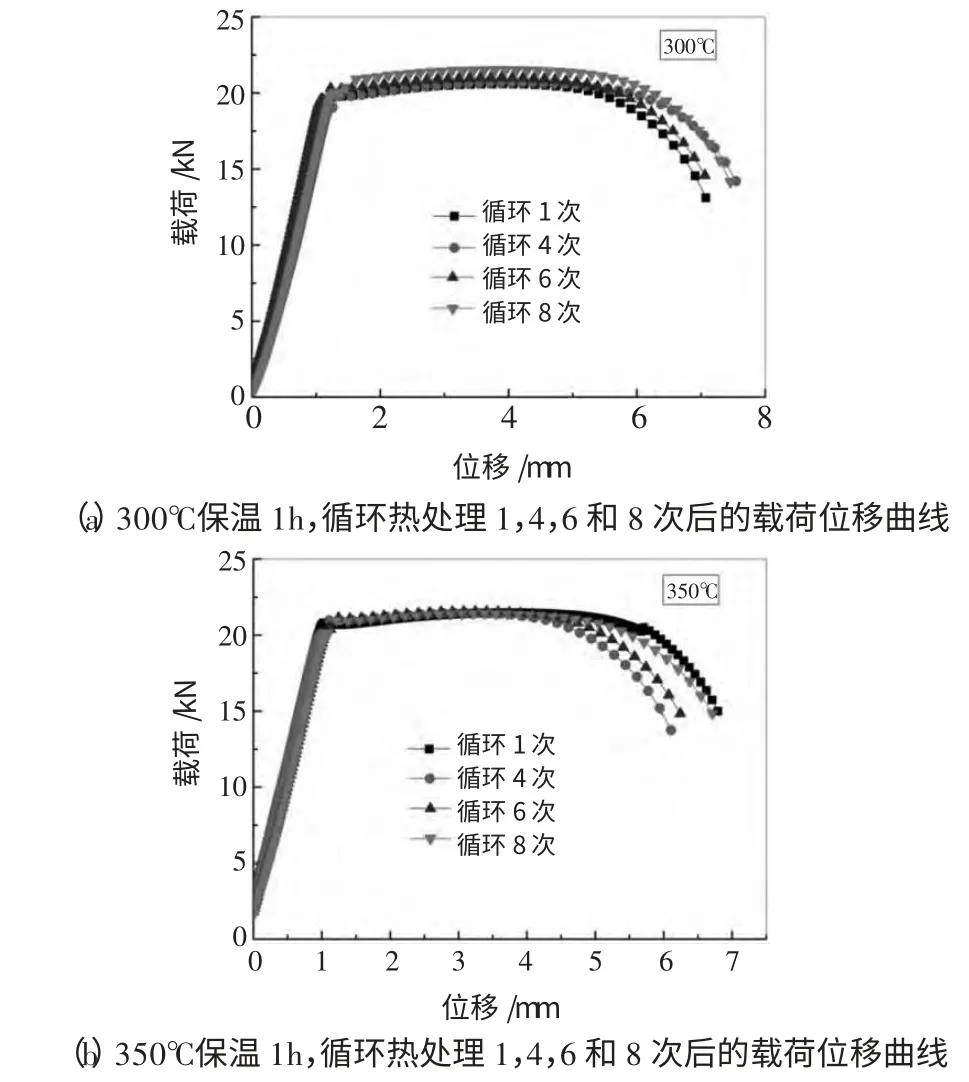

图5 随炉加热到300℃和350℃保温1h 空冷,循环热处理1,4,6 和8 次后的载荷位移曲线

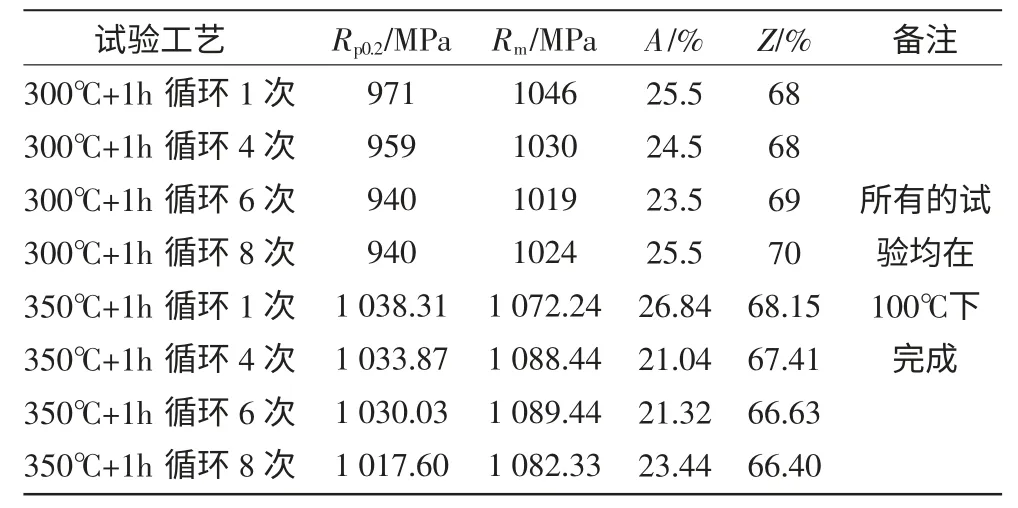

表2 循环热处理后的机械性能对比表

然后,对不同循环热处理状态下的试样进行高温拉伸试验。如图5 所示为随炉加热到300℃和350℃保温1h,空冷,循环热处理1、4、6、8 次后,在100℃下进行试验的载荷-位移曲线。从曲线可以看出,整个拉伸过程经历了弹性变形阶段、屈服阶段、塑性变形阶段、颈缩阶段和断裂阶段。如表2为循环热处理后的机械性能对比表。从表2 可以归纳出,对于300℃下进行循环热处理后并在100℃进行拉伸试验,非比例延伸强度Rp0.2和抗拉强度Rm随着循环次数的增加而递减(由971MPa 降低为940MPa),但是延伸率A 和断面收缩率Z 没有明显的变化;对于350℃下进行循环热处理后并在100℃进行拉伸试验,非比例延伸强度Rp0.2随着循环次数的增加而递减(由1 038.31MPa 降低为1 017.60MPa),抗拉强度Rm随着循环次数的增加而增加,但是延伸率A 和断面收缩率Z 没有明显的变化。这是因为护环在经过冷胀成形后,材料的内部积累了大量的塑性变形能,位错显著地增多,经过300℃和350℃下的循环热处理后,随着循环次数的增加,虽然材料的金相显微组织没有明显的变化,但是材料内的位错和晶格空位会逐渐减少,内应力逐渐降低,从而强度降低而塑性增加,从图1 和图2 的金相照片也可以看出材料内部的滑移线逐渐消失,即出现了一些回复的特征,因此一些机械性能值会降低。

3 结论

(1)随着循环热处理温度的升高和次数的增加,晶粒的尺寸和形状没有发生明显的变化,但是晶粒内部经历了回复,滑移线在逐渐的减少;

(2)随炉加热到300℃和350℃保温1h 空冷,循环热处理1、4、6、8 次后,在100℃进行高温拉伸的断口形式为韧窝和微小空洞;在一定的温度内,非比例延伸强度Rp0.2随着循环次数的增加而递减。

[1]马玉喜.高氮奥氏体不锈钢组织结构及韧脆转变机制的研究[D].昆明:昆明理工大学,2008:84-106.

[2]郭银芳.Mn18Cr18N 护环钢多火次热变形微观组织演变的研究[D].太原:太原科技大学,2009:33-34.

[3]王正国.高氮奥氏体不锈钢显微组织及力学性能的研究[D].太原:太原理工大学,2011:57-64.

[4]陈大金.1Mn18Cr18N 型护环钢的热处理[J].大型铸锻件,1996(1):28-30.

[5]赵俊民.1Mn18Cr18N 钢无磁性护环锻件的试制[J].大型铸锻件,2010(1):27-29.

[6]王辉亭.汽轮发电机无磁性合金钢护环锻件技术规范[M].哈尔滨:哈尔滨电机厂有限责任公司,2005.

[7]中国机械工业联合会.300MW~600MW 汽轮发电机无磁性护环锻件技术条件[S].北京:机械工业出版社,2003.