往复锯液压驱动系统设计

谭宗柒,居绩峰,朱华玲

(三峡大学 机械与材料学院,湖北 宜昌 443002)

0 引言

现有的往复锯主要采用电动机带动齿轮传动,驱动锯片进行往复切割。这种用电动机直接驱动锯片的方式容易导致电动机发生故障甚至被烧坏等不良情况,降低了设备的使用寿命,增加了设备维护的成本。针对上述现有技术的不足,本文设计了一种新型往复锯,能很好地解决这些问题。

2 往复锯液压系统方案设计

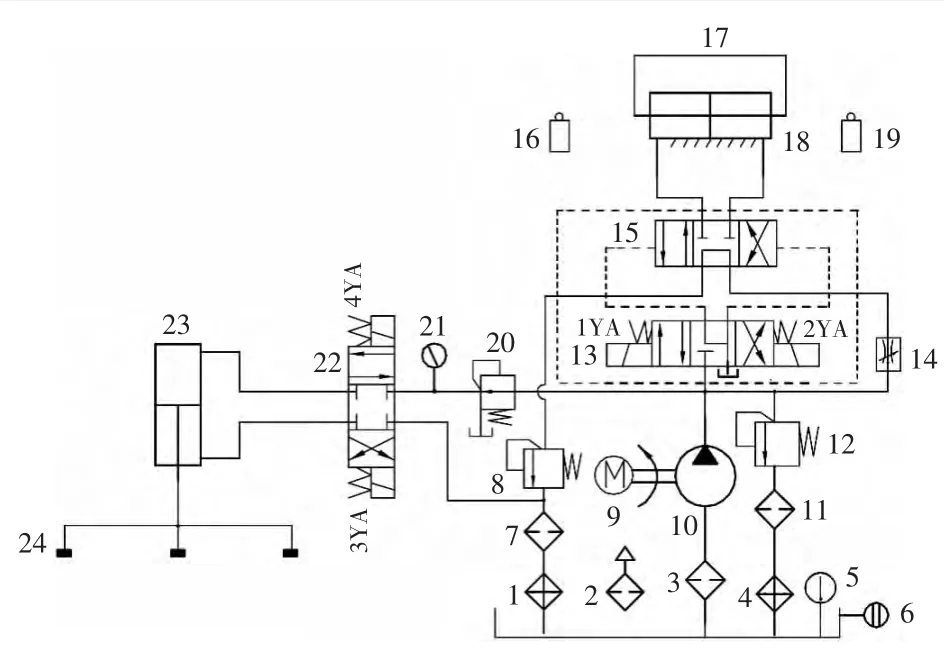

液压系统图如图1 所示。该液压驱动系统具有运行平稳、自动化程度高、经济效益高等功能。

图1 液压系统原理图

2.1 液压系统的工作原理

1)压紧缸压紧。如图1,电动机9 带动液压泵10 运转,首先三位四通电磁换向阀22 的4YA 得电,换向阀22 的上位接通,油液经过减压阀20 和电磁换向阀22 的上位进入到压紧缸23 的无杆腔,使压紧缸向下运动压紧构件,压紧缸有杆腔的油液,经过滤器7 和冷却器1 回到油箱。当工件压紧后,换向阀22 的3YA 失电,换向阀22 接到中位。

2)往复锯工作台向左运动。三位四通电磁换向阀13的左位1YA 得电,换向阀13 左位接通,油液经过换向阀13 的左位,驱动液动换向阀15 的左位接通,同时油液经过调速阀14 和换向阀15 的左位进入到液压缸18 的右腔,驱动往复锯工作台17 向左运动,液压缸18 左腔的油液经过换向阀15 的左位,背压阀8,滤油器7 和冷却器1回到油箱。

3)往复锯工作台向右运动。当液压缸18 向左运行到预定位置时,触碰行程阀16,使换向阀13 的右位2YA 得电,换向阀13 右位接通,油液经过换向阀13 的右位,驱动阀15 右位接通,同时油液经过调速阀14,驱动阀15 的右位进入到液压缸18 的左腔,驱动往复锯工作台17 向右运动,液压缸18 右腔的油液经过阀15 的右位,背压阀8,滤油器7 和冷却器1 回到油箱。

4)压紧缸松开。当构件切割完成时,换向阀13 的1YA、2YA 都失电,换向阀13 位于中位。换向阀22 的3YA 得电,换向阀22 的下位接通,油液经过减压阀20 和换向阀22 的下位,进入到压紧缸23 的有杆腔,使压紧缸向上运动松开构件,压紧缸23 无杆腔的油液经过换向阀22、滤油器7 和冷却器1 回到油箱。

2.2 液压系统各个元件的作用

冷却器1、4 使油液处在设定的温度范围内,以提高传动质量。空气过滤器2 滤掉附着在空气中的污染颗粒,防止其混入介质中。过滤器3、7、11 主要用来滤去油液进入油箱以前的污染物,为液压泵提供清洁的油液。温度计5 用来测量油箱里油液的温度。液位计6 用来监测油箱里油液所处的位置,及时加油。背压阀8 可以有效地防止空气从回油路吸入,因而液压缸低速运行时不易爬行;高速运转时不易颤振,即保证液压缸运行平稳性好。电动机9驱动液压泵10 运转。液压泵10 向液压系统提供压力油。溢流阀12 用来调定液压系统的压力。调速阀14 控制往复锯的运行速度。三位四通电磁换向阀13 和液动换向阀15 构成了电液换向阀,换向平稳而无冲击,精度高。行程阀16、19 主要用来控制阀13 的1YA、2YA 的得失电。减压阀20 调定压紧缸的压力。压力表21 是用来观察液压泵的出口压力。

三位四通电磁换向阀22 控制液压系统的油流方向,接通或断开油路,从而控制执行机构压紧缸的启动,停止或改变运动方向。单杆活塞压紧缸23 用来驱动压紧支架24 向下压紧或向上松开。压紧支架24 主要是用来固定构件。采用压紧支架可以保证压紧或松开的过程同步进行(如果采用液压同步缸直接压紧,一般需要三个液压缸,直接增加了液压缸的数量,而且需要加补油装置,增加了液压系统的复杂性,而且同步性不高)。压紧支架24与压紧缸23 之间采用螺纹连接或法兰连接,便于拆卸和检修,经济效益高。

3 结语

笔者设计的新型往复锯,其驱动过程运行平稳,冲击小,响应快,可以有效地解决锯片变形带来的振动,从而可以有效地延长锯片的使用寿命,减少电动机烧坏故障的发生。该新型液压往复锯已经成功地申请了专利。

[1]雷天觉.液压工程手册[M].北京:机械工业出版社,1990.