水泥路面再生混凝土的路用性能

吴 博

(邢台市公路工程质量监督站,河北 邢台 054000)

一直以来,我国的许多道路修建都是采用水泥路面,而早期的水泥路面受到施工质量以及使用年限的影响,已经出现了非常多的破损现象,需要进行重修与维护才可以使出现严重路面破损的路段重新投入使用。而在水泥路面重修的过程中,会产生非常多的废旧水泥混凝土,若处理不当,不仅是对道路建设材料的严重浪费,更会造成一定的环境污染,引起多方面的恶劣影响。因此,如果能将废弃的水泥混凝土利用起来,重新投入水泥路面的施工中,那么将能够很好地解决这类问题。本文选取了河北邢台的一段老旧水泥公路进行调查,分析该水泥公路重建中废弃水泥混凝土再生的主要路用性能及其变化规律,并根据其变化规律找到了将废弃水泥混凝土重新投入水泥路面施工的可行方法。

1 水泥路面概况及二次施工标准

该条水泥公路位于河北省邢台市境内,在当初建造时按照国家二级公路的标准进行路宽以及水泥路面厚度的设计,当时已达到了二级公路的指标要求。但该条公路自2002年年底开始通车,至今已使用了10多年,已经超过了普通二级公路的预计使用年限,水泥路面几乎已经全部出现了不同程度的破损,需要进行全面的重建。重建依然按照国家普通二级公路的标准执行,需要路面的抗压能力以及使用寿命都达到相应的要求。

而在达到二级公路要求的基础上,为了降低重建成本,减少废弃水泥混凝土对周围环境的污染,施工单位决定对再生混凝土的主要路用性能进行详细的分析。

2 再生混凝土主要路用性能的分析方案

本文通过试验的方法对废弃的水泥混凝土进行主要的路用性能分析。试验所选取的材料包括粗骨料、细集料以及水泥等打造水泥路面混凝土所必需的几种材料。其中,水泥选用普通公路工程中所使用的硅酸盐水泥,细集料选用自然界的天然河砂,河砂的含泥量小于2%。而粗骨料则是由两部分组成,将试验分成若干组,不同的试验组采用不一样的两种组分配比。其中,一种组分为废弃的水泥混凝土敲碎处理之后所得到的粒径大于5mm的粗骨料,其压碎值为19.8%,坚固性为11.4%;另一种组分为石灰岩的碎石,其压碎值为12.8%,坚固性为7.5%。通过对两种组分的不同比例混合情况下的抗压性能、抗弯性能以及耐磨性能等数值进行比较,来分析再生混凝土的主要路用性能。

对河北邢台的这条公路上的废弃水泥混凝土进行破碎筛选处理并得到再生混凝土的粗骨料之后,选择将再生混凝土粗骨料混入新的粗骨料之中,而其他水泥、河砂、混凝土总量等条件均保持一致。调查中将试验分为三组进行,分别是在混凝土中不混入再生粗骨料,命名为试验组一,在混凝土中混入一半粗骨料,命名为试验组二,粗骨料的成分全部采用再生粗骨料,命名为试验组三。

将所设定的这三组混凝土,经过浇筑得到统一规格的混凝土样品试材,对三种样品分别进行抗压性能、抗弯性能以及耐磨性能等方面的测试并比较。通过对三种组分不同的试验混凝土材料的比较,就可以判断出再生混凝土的主要路用性能情况,以量化的形式找出再生混凝土的优点与缺陷,从而寻找到最适合投入水泥路面重修施工的再生混凝土使用比例。为了保证试验结果的精准,除了再生粗骨料成分的不同以及需要配以不同量的适合水分之外,其他组分以及环境条件均相同。在样品浇筑完成之后,需要特定养护一段时间,并对每一个养护时间点的三组样品的路用性能进行比较。

3 再生混凝土主要性能的试验结果与分析

在浇筑好三组混凝土样品之后,分别在养护3d、7d、30d、90d的时间点进行路用性能测试,并将测试结果进行比较。为了简化比较过程,只对混凝土样品的抗压性能、抗弯性能以及耐磨性能这三种最主要的路用性能进行比较,而其他方面的指标参数则可以根据这三种主要性能进行一定的推算而得到。经过测试与比较,得出了三组混凝土样品在不同养护时间点的三种路用性能量化参数。

3.1 再生混凝土抗压性能的测定

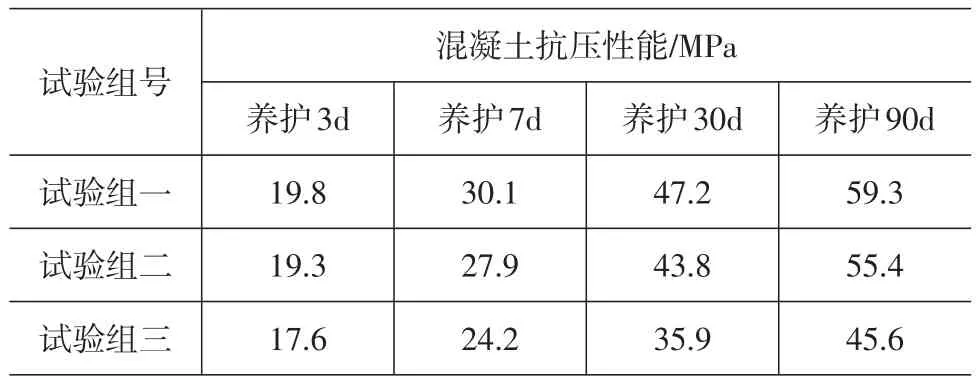

混凝土的抗压性能是影响其在水泥公路重修施工应用中非常关键的一项指标。如果再生混凝土的抗压性能不够强,那么将其应用在水泥公路的重修施工中,将会出现公路路面质量不达标的情况。因此,如果想要将再生混凝土用在重修的水泥路面中,最基本的要求就是要保证其抗压性能能够达标,满足车辆的行驶要求。将保证路面质量与节约成本两方面的因素结合起来进行充分考虑,找到二者之间的平衡点,才能使再生混凝土的应用真正成为可能。通过试验测试发现,三组混凝土样品在养护后的3d、7d、30d、90d等时间点的抗压性能如表1所示。

表1 再生混凝土的抗压性能比较

从表1中可以看出,一方面,随着养护时间的增加,混凝土的抗压性能在逐步提升,通常公路施工中的养护时间为90d,因此试验中将养护90d的时间点作为最终的混凝土样品的抗压性能比较时间点。另一方面,随着再生粗骨料组分比例的逐渐增大,混凝土样品的抗压性能在随之下降,试验组二与试验组三的抗压性能,无论是在哪一个养护时间点,差别都比较大,特别是在混凝土基本稳定之后,抗压性能之间的大小相差达到了10MPa左右,差别非常明显。而试验组一和试验组二之间的同一养护时间点的抗压性能比较也有一定差别,但差别相对较小,大约是试验组二与试验组三之间差别的一半。

混入再生粗骨料之后混凝土的抗压性能会出现一定程度的降低,是因为加入了再生粗骨料之后,再生粗骨料上原有的水泥会影响到新的混凝土黏结,使混凝土内的组分之间黏结不稳,结构疏松,在受到外力干扰的情况下十分容易发生形变,从而造成了混凝土抗压性能下降的情况。

3.2 再生混凝土抗弯性能的测定

测定混凝土的抗弯性能的方法与测定抗压性能类似,同样是将三组混凝土样品在养护后的3d、7d、30d以及90d等时间点进行抗弯性能的测试比较。由于水泥路面的抗弯性能与抗压性能的作用比较类似,都是影响公路结构质量的重要参数,因此试验测试的时间是按照国家水泥公路相关施工标准确定的。通过对三组混凝土样品的试验测试,比较其抗弯性能的大小如表2所示。

从表2中可以看出,经过对混凝土样品的养护,每一组混凝土的抗弯性能在逐渐增强,而加入了越多再生粗骨料,则混凝土的抗弯性能也就相对越低。比如试验组一与试验组二进行比较,在同一养护时间点,其混凝土抗弯性能存在着一定差别,试验组二的抗弯性能相较于试验组一更差。而试验组三与试验组二之间的抗弯性能差别更加明显,在同一养护时间点,试验组三的抗弯性能下降趋势非常明显,其抗弯性能的量化指标与其他两组试验相差很多。

同时,水泥路面的抗弯性能与抗压性能一样,都是属于路面的结构性能,直接影响到路面在汽车行驶过程中的稳定性,从而进一步影响到其使用寿命。混凝土抗弯性能下降的原因也是其内部的再生粗骨料与混凝土水泥浆等组分黏结不牢,在外力的干扰下,十分容易发生混凝土结构的变化。因此,在考虑水泥路面的结构质量时,通常是将抗弯性能与抗压性能结合到一起考虑,要保证两种影响路面结构质量的核心性能达到标准。而从两种性能的试验比较中可以看出,无论是抗弯性能还是抗压性能,都受到加入的再生粗骨料的影响。因此,再生粗骨料的应用一方面要注意达到节约成本的目的;另一方面更要注意控制再生粗骨料的加入量,要保证再生混凝土的结构质量达到水泥路面的基本施工要求。

3.3 再生混凝土耐磨性能的测定

水泥路面的耐磨性能会直接影响到道路的使用寿命。如果其耐磨性能较差,那么在过往车辆的反复碾压摩擦之下,路面材料会很快出现磨损,从而造成路面组分的消失,引起结构上的严重破坏。因此,在分析再生混凝土的主要路用性能时,耐磨性能也是必须要知晓的一项参数。和抗压性能以及抗弯性能的测试比较方法有所不同,由于水泥路面的耐磨性能通常是在养护后一个月就趋于稳定,所以试验过程中着重对三组试验样品在养护后一个月进行耐磨性能的测试与比较。并且由于河北邢台的该条水泥路具有加入粉煤灰增加耐磨性能的条件,因此,在试验结果比较中将加入粉煤灰的情况也考虑进来,其具体的比较结果见表3,其中耐磨性能的量化参考数值以一个月内的单位面积混凝土磨损量为依据,磨损量越小,证明耐磨性能越好。

表3 再生混凝土的耐磨性能比较

从表3中可以看出,在加入适量粉煤灰之后,相同试验组的耐磨性能会得到一定程度的提升,但以不超过30%为宜,当达到30%以后,粉煤灰的加入对提升混凝土的耐磨性能无明显效果。另外,随着再生粗骨料加入比例的增大,混凝土的耐磨性能会有明显的下降现象,特别是在再生粗骨料的加入量超过50%以后,耐磨性能的差异会越来越大。比如在不加粉煤灰的情况下,试验组三比试验组二在一个月内的单位面积上的混凝土磨损量要大许多,其耐磨性能显著下降。而在再生粗骨料的加入量不超过50%的情况下,再生混凝土的耐磨性能虽然也出现了一定程度的下降,但其下降趋势并不是非常明显,不会严重影响到水泥路面的正常使用。

4 结语

通过对水泥路面再生混凝土的主要路用性能的试验分析可以发现,当加入的再生粗骨料不超过50%时,对再生混凝土的路用性能并不会造成非常大的影响,同时可以起到很好地节约成本的效果。但如果加入的再生粗骨料过多,就会使水泥路面的施工质量不合格。因此,要在保证水泥路面质量的同时达到节约成本的目的,可以以石灰岩与再生粗骨料各占一半的方式组成混凝土的粗骨料,这样对水泥路面的质量并不会造成非常大的影响。

[1]孙吉书,窦远明,刘熙媛.水泥路面再生混凝土主要路用性能研究[J].重庆交通大学学报:自然科学版,2014(1):52-54,143.

[2]叶静辉.水泥混凝土路面再生骨料路用性能试验研究[D].长春:吉林建筑工程学院,2009.

[3]王婷婷.水泥混凝土路面快速修复及再生技术研究[D].西安:长安大学,2011.

[4]李文生,王美莉.再生集料水泥混凝土的路用性能研究[J].山东科技大学学报:自然科学版,2010(3):37-41.

[5]金荣.旧水泥路面再生集料半刚性基层沥青路面性能预测研究[D].广州:华南理工大学,2013.

[6]彭松枭.再生混凝土耐磨性能研究[D].长沙:中南大学,2009.

[7]郑晓光,徐健,姚长征.生态道路的建设理念及实施技术[J].筑路机械与施工机械化,2011(8):9,24-29.