基于Taguchi法的PC/ABS薄板熔接痕长度的工艺优化

魏良庆,蔡友莉,乔旭安,赵鹏展,王 新

(重庆科创职业学院,重庆市 402160)

在注塑成型过程中,由于各种原因,常常出现一些质量问题(如熔接痕、翘曲、喷射、短射或凹痕等),这些都会影响塑料制件的质量。常见的熔接痕有热接痕、冷接痕及由于充模时熔体前沿的“喷泉”式流动或壁厚不均匀引起的熔接痕[1]。熔接痕不仅影响塑料制件的外观质量,而且会降低其力学性能,特别是对于多相共混物的影响更为明显。本工作以熔接痕长度为指标,以带孔薄板塑料制件为例,研究了塑料熔体通过孔洞处熔接痕的形成,分析了不同工艺参数对熔接痕长度的影响。

1 浇注系统设计

本工作分析的带孔薄板塑料制件(见图1)尺寸为120 mm×50 mm×1 mm,孔径为10 mm,所用原料为聚碳酸酯(PC)和丙烯腈-丁二烯-苯乙烯三元共聚物(ABS)的共混物(牌号为C2950HF,美国通用电气公司生产),模具设计为一模两腔,侧浇口进浇。

图1 一模两腔带孔薄板塑料制件示意Fig.1 Schematic diagram of thin plastic plates with two holes

浇注系统设计及具体尺寸见图2。

2 实验设计

熔接痕的产生有很多因素,例如塑料品种、塑料制件结构、模具结构、模具温度、注射时间、保压时间、冷却水通道、浇口位置等[2]。本工作只分析了其中几个主要因素,并假设:1)不考虑浇口尺寸的影响;2)环境温度为室温;3)冷却液为水;4)其他次要因素(除熔体温度、模具温度、保压压力、注射时间和保压时间以外)不予考虑;5)冷却水保持恒定的温度;6)模具与制品形状和尺寸的影响忽略不计;7)原料为PC/ABS共混物,剪切速率为102~103s-1,黏度为102~104Pa·s,熔融温度为220~400 ℃。

运用Moldflow分析软件对塑料制件划分网格,网格单元数为67 270个三角单元,网格的平均长度为1 mm(见图3)。

图2 浇注系统的尺寸示意Fig.2 Schematic diagram of the edge gate design for thin plates

图3 网格模型Fig.3 The finite element meshes model for thin plates

Taguchi法是一种新的质量控制理论,其中的正交优化法是在实验设计中使用正交表的一种多因素优化方法,以信噪比为分析依据,正交多项式和方差分析为手段。Taguchi法包括:首先是产品实验设计,利用正交试验技术确定各因素取值水平和质量性能间的数量关系;其次是对实验结果的优选分析,利用信噪比衡量和确定在不同情况下的产品质量水平,从而确定最优方案[3]。

采用正交试验分析6个因素:型腔温度(因素A),型芯温度(因素B),熔体温度(因素C),注射时间(因素D),保压压力(因素E),保压时间(因素F)。采用6因素5水平[L25(56)]正交试验进行模拟实验。因素和水平的设置见表1,正交试验设计见表2。

表1 试验因素与水平Tab.1 The five levels of effective factors for experiment variance

表2 正交试验设计Tab.2 L25(56) orthogonal experiment design

运用方差分析计算熔接痕的长度,设定置信水平为0.05。通过方差分析获得的数据与信噪比计算所得结果进行比较,考虑各因素间的交互作用,可以得出各因素对熔接痕的影响程度以及对熔接痕影响最为显著的工艺参数。

3 结果与讨论

用Moldflow软件模拟熔接痕的位置和长度(见图4)。测量熔接痕长度并按式(1)~式(3)[4]计算信噪比,信噪比越小,制件的质量越好。

图4 熔接痕的位置Fig.4 Weld line formation from filling

式中:MSD为方差;h为与信噪比等量的一个代号;yi为某组合工艺条件下的熔接痕长度;n为实验重复次数;y为最佳组合工艺条件下的熔接痕长度。

在不同工艺参数的组合下,熔接痕表现出相似的形态,因此,本工作仅以X处熔接痕的长度为依据计算信噪比,以便确定最佳工艺参数。塑料制件X和Y处产生的熔接痕的长度以及信噪比见表3。

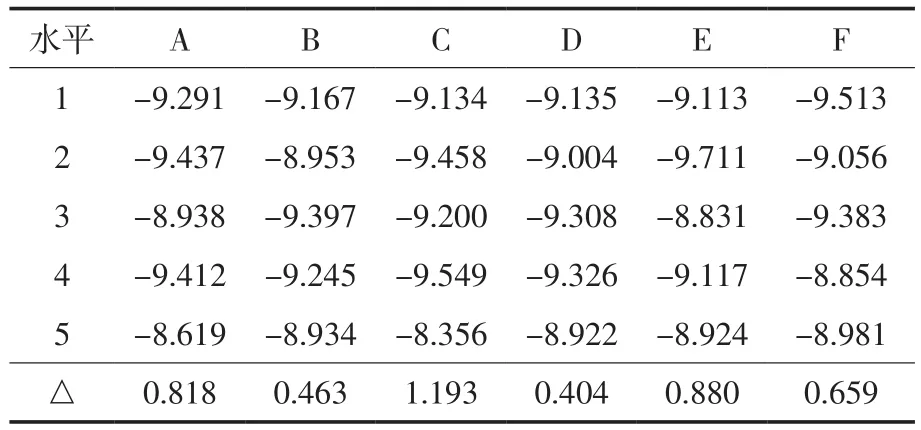

采用标准的变量分析技术分析各工艺参数对塑料制件熔接痕长度的影响[5]。信噪比的平均值按式(4)计算,结果见表4。

式中:xiyj表示第n次试验条件下第i行,第j列对应的信噪比;xx. xx表示第n次试验条件下信噪比的平均值。

根据表4的信噪比平均值,选取每个因素所得信噪比的最大值进行组合,即获得最佳工艺参数为:型腔温度85 ℃,型芯温度85 ℃,熔体温度290℃,注射时间0.5 s,保压压力70 MPa,保压时间0.9 s。由于最佳工艺参数组合不包括在已有的实验中,可先计算出最优信噪比为25.09,再由式(3)[3]得到最优工艺参数组合下的熔接痕长度为1.154 5 mm。基于表4中的值可知各工艺参数对熔接痕长度的影响程度。由表4可知:因素C的△最大,说明熔体温度对熔接痕长度的影响最大,其他影响因素由大到小依次是保压压力、型腔温度、保压时间、型芯温度和注射时间。

表3 参数设置、熔接痕长度及信噪比大小Tab.3 Results of the parameters, length of the weld line and signal to noise ratio

表4 熔接痕长度的信噪比平均值Tab.4 Response table of signal to noise ratio for the length of the weld line

以表3的数据为基础,通过方差分析技术计算自由度、偏差平方和、方差、F值、影响程度。从表5可以看出:对于用PC/ABS共混物注塑成型的带孔薄板塑料制件而言,熔体温度的影响程度最大(达34.52%),型腔温度的影响程度为20.36%,保压压力的影响程度为19.43%,保压时间的影响程度为13.54%,型芯温度的影响程度为6.42%,注射时间的影响程度为5.73%。这表明对于薄板塑料制件而言,所选择的注塑工艺,熔体温度、型腔温度、保压压力和保压时间对制品熔接痕长度有显著影响,而型芯温度和注射时间对熔接痕长度的影响不大。

表5 变量分析技术分析结果Tab.5 Results of analysis of variance

4 结论

a)对于用PC/ABS共混物注塑成型的带孔薄板塑料制件,熔体温度是影响熔接痕长度最重要的因素,其影响程度为34.52%;型腔温度、保压压力、保压时间、型芯温度、注射时间的影响程度分别为20.36%,19.43%,13.54%,6.42%,5.73%。

b)针对带孔薄板塑料制件,最佳工艺参数为:型腔温度85 ℃、型芯温度85 ℃、熔体温度290 ℃、注射时间0.5 s、保压压力70 MPa、保压时间0.9 s。在此条件下的熔接痕长度为1.154 5 mm。

[1] 杨凤霞,姜晓莹,汤波.工艺参数对注塑料制件熔接痕性能的影响[J].塑料工业,2006,34(9):33-35.

[2] 钟昭东,邓益民.基于遗传算法的注塑成型熔接痕长度和位置的优化[J].塑料工业,2006,34(11):27-32.

[3] 刘春太,申长雨.利用Taguchi方法优化纤维增强PA 66注塑熔接痕线拉伸性能[J].复合材料学报,2004,21(5):68-73.

[4] Shayfull Z,Shuaib N A,Ghazali M F. Optimizing length of weld line formation in thin plate by Taguchi method and analysis of variance (ANOVA)[J]. International Journal of Engineering &Technology,2011,11(1):111-116.

[5] 丁磊.应用Taguchi方法消除产品表面熔接痕的工艺研究[J].塑料制造,2008(11):84-86.