高强特厚板焊接施工工艺监造

梁秋敏

(广州峻森投资有限公司,广州 510620)

随着建筑钢结构设计与施工技术的进步,建筑钢结构特别是超高层建筑钢结构发展越来越快——高度越来越高,结构形式越来越多样化,结构受力越来越复杂,这使得高强特厚钢板应用越来越广泛,如何保证高强特厚板的焊接质量,已日益成为工程技术人员关注的焦点[1].

1 工程概况

某超高层写字楼工程中的构件大量使用35 mm厚以上的特厚钢板,厚度最大的为100 mm;≥35 mm 特厚钢板材质选为Q345GJC,厚度要求为Z15、Z25,如何保证高强度特厚板的焊接质量,成为该工程钢结构工程成功的关键,也成为钢结构监造人员控制的目标.

2 焊接难点及产生原因

2.1 焊接淬硬倾向大

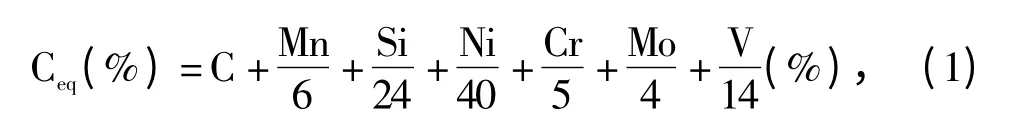

Q345GJC 属于低合金高强钢,根据碳当量公式:其中,C、Mn、Si、Ni、Cr、Mo、V 为该元素百分含量.Q345GJC 碳当量的最高值在0.47 附近.根据《建筑钢结构焊接技术规程》、《金属材料焊接》中有关碳当量和钢材焊接性的关系:当碳当量=0.4%~0.6%时,钢材淬硬倾向逐渐增大;因此用碳当量法来判断焊接性,Q345GJC 钢材的焊接性较差[2].

2.2 熔合区冷裂纹突出

由于焊接熔合区具有明显的化学和物理不均匀性、组织性能突变等性质,所以脆性断裂和焊接冷裂纹易在该区域产生和发展[3],特别是高强钢焊接时,问题更为突出.

2.3 特厚板焊接变形大、有层状撕裂倾向

特厚板焊接时,由于钢板厚度大,焊缝熔覆金属多,焊接热输入量大,从而导致钢板焊接时焊接收缩量大,焊接变形控制难度大;钢板在压制成型过程中,由于受设备限制,其Z 向性能比薄钢板差,而且国产厚板多为热轧正火钢,因此均具有不同程度的层状撕裂倾向.

钢材焊接性能主要应考虑热影响区的淬硬、冷裂纹和层状撕裂,由以上几项看出,Q345GJC 特厚钢材焊接性能较差,需要对施工工艺流程进行严格控制和验收.

3 监造人员控制流程

本工程监造控制流程如图1 所示.

图1 监造控制流程图

4 监造人员控制办法

4.1 钢材进场检查

本工程中对Q345GJC 钢材的要求为:应符合规范中有关碳当量CE 及化学成分的规定,如表1 所示;当有厚度方向性能要求时,尚应符合《厚度方向性能钢板》(GB/T5313-85)的要求,并应保证硫、磷、碳含量符合要求.[4]

监造验收方法:材料进场时,仔细检查钢材质量合格证明文件、中文标志及检验报告中材料化学成分应符合上述要求.并按规范及本工程验收标准对进场材料进行复检,审核复检报告.符合则允许进入下道工序.

表1 Q345GJC 钢板化学成分

4.2 切割下料及装配误差

由于厚板端面厚,坡口尺寸大,若精度超差,造成焊缝间隙、坡口角度偏大,加大焊接工作量,造成构件变形及层状拉裂;坡口角度偏小,会造成熔深不够.并且在切割厚板时,钢板的上缘熔塌,下缘挂渣等情况.在切割完成后应进行端铣、打磨.

监造验收标准:切割后钢材应保证端面光滑、平直、无缺口、无挂渣.

严格控制装配误差,同样为防止焊接量过大引起构件变形及层状拉裂或熔深不够.装配误差控制流程在此不做叙述.

4.3 定位焊的控制

定位焊由于其操作简单容易被忽视,但实际上定位焊周围都为冷介质,焊后迅速冷却收缩,容易引起冷裂纹的产生及母材组织的破坏,并造成应力集中.在进行定位焊前,装配工须用烘枪对点焊处及周围钢材进行火焰预热,一般预热温度比正式施焊的温度高20℃.[5]

监造验收方法:用红外测温枪测点焊预热温度,控制在80℃~140℃之间;焊脚尺寸不应大于焊缝设计尺寸的2/3,且不大于8 mm,但不应小于4 mm;避免在焊缝的起始、结束和拐角处点焊,严禁在焊接区以外的母材上引弧和熄弧.

4.4 机理讨论

监造进行焊前检查主要包括两个方面:(1)焊缝位置清理:高强特厚板焊接前,应将钢板的切割面进行打磨处理,至切割面平滑且露出原始金属光泽.在进行焊前检查时,要保证母材的焊接坡口及两侧30 mm~50 mm 范围内,彻底清除气割氧化皮、熔渣、锈、油、涂料、灰尘、水分等影响焊接质量的杂质;(2)坡口形状检查:焊前坡口检查项目为间隙、错:对焊缝坡口的形状控制,如设计文件有明确要求的,按设计要求进行;设计文件没有明确要求时,一般按坡口角度35°~45°、间隙5mm~8 mm 处理;焊缝错边控制在2mm~3 mm 以内.

4.5 焊前预热(消氢处理)

钢结构焊接时氢致裂纹形成原因由以下四个方面组成:(1)敏感的微观组织(硬度是敏感度其中一个指标);(2)适当的扩散氢含量;(3)合适的拘束度;(4)适宜的温度.其中一项或几项是处于支配地位的,当这四项条件都具备时会产生氢致裂纹.在焊接过程中,防止氢致裂纹的实用方法就是预热,就是设法控制这些因素中的一项或几项,故厚板的预热显得尤其重要,特别是空气湿度大、气温低的情况下.

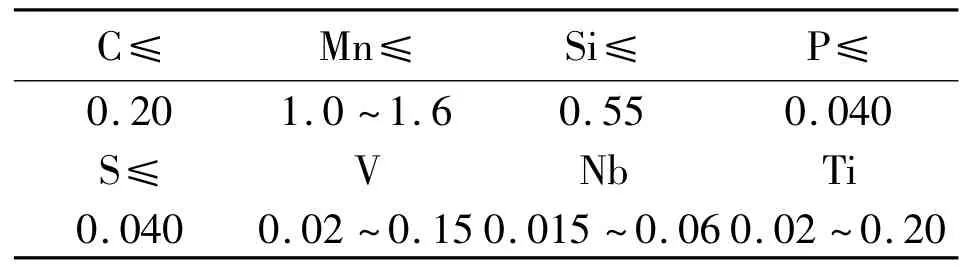

厚板焊接预热,是工艺上必须采取的工艺措施,对本工程钢结构焊接施工采用电加热板预加热的方法,根据规范加热控制温度如表所示,对于Q345GJC 一般控制在100℃~120℃,不能高于230℃.加热时应力求均匀,预热范围为坡口两侧至少2 t,且不小于100 mm 宽.

监造验收方法:预热温度测量用红外测温枪进行测量.测量时应距焊缝两侧各75 mm.[6]

表2 Q345GJC 预热温度

4.6 焊接线能量输入

不合理的焊接工艺参数,是产生各种焊接缺陷的源头.严格控制焊接线能量是防止厚板出现裂纹、和层状撕裂的关键措施.

根据焊接线能量的公式:

式中:q-焊接线能量(J/cm),I-焊接电流(A),U-焊接电压(V),v-焊接速度(cm/min).

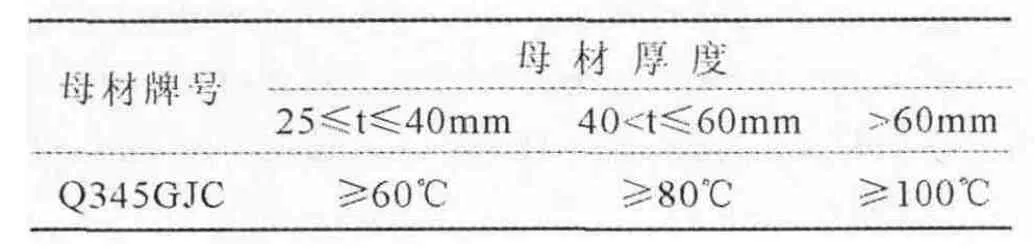

当焊接速度过快,熔化温度不够,易造成未熔合、焊缝成形不良等缺陷;当焊接速度过慢,高温停留时间增长,热影响区宽度增加,焊接接头的晶粒变粗,力学性能降低,同时使焊件变形量增大.当焊接电流过小,电弧不稳,造成未焊透、夹渣及焊缝成形不良等缺陷.焊接电流过大,易产生咬边、焊穿、增加焊件变形和金属飞溅量,同时会使焊接接头的组织由于过热而发生变化.当焊接电压过低,有粘连母材的倾向;当焊接电压过高,电弧现象明显增加,飞溅增大.本工程焊接工艺评定中规定的相关焊接条件如表3 所示.

表3 焊接参数[7]

监造检查办法:对焊接过程实行旁站,严格控制控制焊接设备上的焊接参数数据(电流、电压),对焊后的焊缝表面质量采用目测法检查——如CO2气体保护焊的焊缝出现棒状、埋弧焊出现鱼鳞线状,可以判断此焊缝是采用大电流快速焊接.

4.7 焊接手法、焊接顺序

监造旁站焊接时检查项目:焊接过程应严格执行多道多层、窄焊道薄焊层的焊接方法;焊接时严格控制焊枪摆动幅度,CO2焊应控制在20 mm 范围内,严禁摆宽道施焊;严禁焊接前随意引弧,避免造成应力集中;当焊缝的焊接量较大时,应采取两人或多人对称焊接,防止因焊缝局部收缩后引起构件变形.

4.8 层间温度及焊后保温控制

焊接时层间温度的控制是为了防止焊缝区域出现多次热应变,造成残余应力对焊缝质量不利,并可促使扩散氢逸出焊接区,防止氢致裂纹.层间温度应等于或略高于预热温度需预热的构件.

监造检查办法:用红外测温枪测量层间温度,本工程的层间温度控制在120℃~180℃之间;同一焊缝应连续施焊,力求一次完成,不能一次完成的焊缝应注意焊后的缓冷,再次焊接前必须重新进行预热.当对厚板进行长焊缝焊接时,因为焊接量大,完成一道焊缝后层间温度可能比预热温度低,此种情况下需要在焊接过程中敷设保温棉或设置加热板,保持层间温度在预热温度之上.

5.结语

此监造控制流程及控制方法已经应用于某超高层钢结构制作工程中,结果表明:采用上述工艺控制手段,焊缝合格率达到100%,有效的保证了工程的质量.

[1]卢立香,陈才发.国家体育场Q460 及Q345GJ-D 钢厚板焊接工艺[J].工艺与新技术,2007,36(2):26-28.

[2]高树栋,路克宽,李久林,等.高树梁高强特厚板焊接施工技术[J].建筑技术,2007,38(7):502-505.

[3]曹晓春,甘国军,李翠光.Q460 钢在国家重点工程中的应用[J].焊接技术,2007(36):12-15.

[4]方小丹,韩小雪,韦宏,等.广州西塔巨型斜交网格平面相贯节点试验研究[J].建筑结构学报.2010,31(1):56-61.

[5]罗雄杰,周一尘,梁文锋,等.广州歌剧院钢结构工程技术探讨[J].工程质量,2007,7(A):16-19

[6]狄春良.厚板的预防措施[N].沪宁钢机厂报,2008.

[7]GB50205-2001.钢结构工程质量验收标准[S].北京:中国计划出版社,2002.