液压式挖掘机单杆操作系统的设计

王鹏飞,刁修慧

(河南机电高等专科学校,河南新乡 453000)

液压式挖掘机是一种多功能的工程机械,它被广泛用于水利工程、电力工程、矿山采掘、道路施工等多种行业中,对加快国民经济建设和提高劳动生产率起着至关重要的作用。而操纵传统液压式挖掘机要求驾驶员有较高的操作技巧和丰富的经验[1]。作者从简化液压式挖掘机的操作角度出发,设计了液压式挖掘机单杆操作系统。

1 系统的组成

液压式挖掘机工作装置单杆操作系统由液压系统、传感部分、控制部分三部分组成。

1.1 液压系统

液压系统是利用液压泵将机械能转化为压力能,再通过控制阀和管路的传递,借助液压缸和马达将压力能转化为机械能,进而驱动工作机构。

该系统的控制阀(控制斗杆)仍采用液压阀。为了对液压系统进行更精准和快速的控制,系统采用了电磁阀对铲斗和动臂进行控制。通过控制器输出的电信号产生的压力来控制电磁阀的流量和各电磁换向阀的接通、断开和切换,实现了对斗杆、动臂和铲斗液压缸的压力油的流向和流量的控制,进而实现了仅需要操纵斗杆操作杆便可以进行挖掘作业[2-3]。

1.2 传感部分

传感器部分由检测斗杆、动臂和铲斗动作位置的角度传感器和压力传感器组成。该部分的主要功能是采集系统所需的各种信息参数[4],然后对其进行放大和整形处理,将其转换为标准方波再输入到系统控制器处理。传感器为系统提供必要的原始信息,是系统至关重要的一个组成部分。

1.3 控制部分

微电子技术已经被广泛应用于工业控制以及其他领域。该系统采用了低功耗、适应于恶劣环境的工业级微控制器MSP430F149,其内置看门狗定时器和ESD 保护 (Electro-Static discharge),抗干扰能力较强;另外,其自身具有采样保持功能,有利于简化外围电路设计。

控制器部分是利用单片机将传感器检测出的信号进行A/D 转换、处理和D/A 转换,再利用模拟信号来实现对铲斗与地的夹角及动臂运动轨迹的控制。

2 单杆操作系统的硬件设计

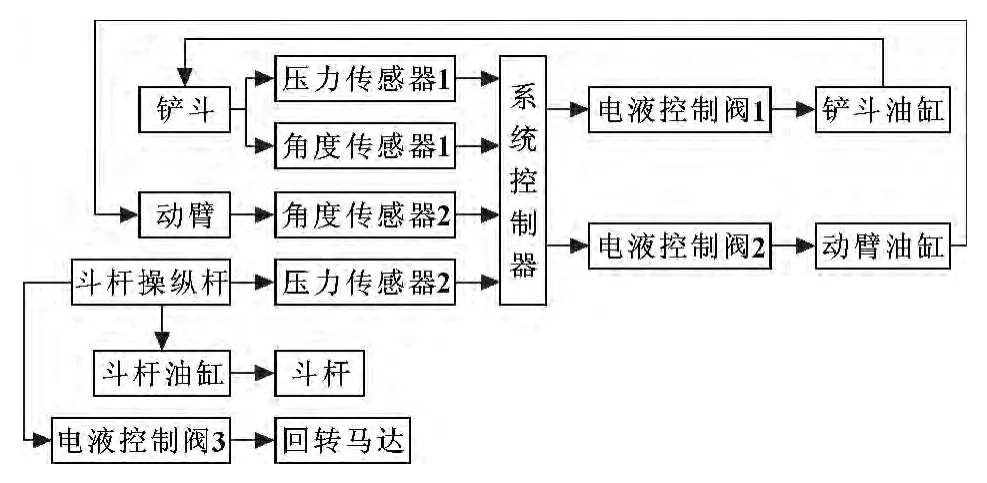

该控制系统主要包含3 个硬件实物部分:系统控制器、信号采集输入元器件和执行元器件。其操作控制图如图1 所示。

图1 单杆操作系统控制图

在该控制系统中,角度传感器1[5]采集铲斗的位置信息经系统控制器处理后输给电液控制阀1,进而控制铲斗油缸实现铲斗的运动,如果铲斗接触到地面,那么压力传感器会发出信号。角度传感器2 采集动臂的数据经过系统控制器处理后输给电液控制阀2,进而控制动臂能够按照规定的曲线做等角速度运动。斗杆操纵杆通过斗杆油缸来控制斗杆。将控制电液控制阀3 (控制回转马达)的电源线接入斗杆操纵杆处,实现了通过斗杆操纵杆控制斗的回转。

该控制系统实现了仅需要操纵斗杆操纵杆就可以对铲斗的倾角和动臂的运动进行控制,进而完成整个挖掘工作[6]。

3 单杆操作系统的软件设计

3.1 采样周期的选取

依据香农采样定理与采样周期的选择原则,采样周期T 越小越好,即采样频率ωs越高,截获得到的信息就越多,控制效果就会更好。但是采样周期过短,会额外增加不必要的计算量,没有实际意义。此系统选用片内置A/D 转换(Analog to Digital Converter)为12 位,采样周期过小会造成量化误差加大,控制效果得不到保证。

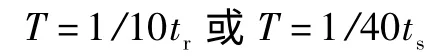

综合考虑,按照下面经验公式选取:

式中:tr为单位阶跃响应上升时间;ts为调节时间。

3.2 主控制模块

要工作装置按照控制意图进行动作,就需要依据工作装置的某种工作参数来判断挖掘机的工况,只要能实现这一点,便可以实现单杆控制挖掘作业。要想更好地控制工作装置的动作,准确得到并控制铲斗与机体的角度非常重要。为此,该系统采用了PID(Proportional 比例-Integral 积分-Derivative 微分)控制法。

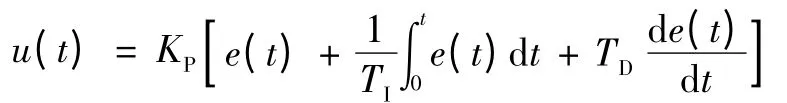

模拟PID 控制器的控制规律为:

式中:u(t)为调节器输出信号;e(t)为调节器的偏差信号;KP为比例系数;TI为积分时间;TD为微分时间;KP/TI为积分系数;KP/TD为微分系数。

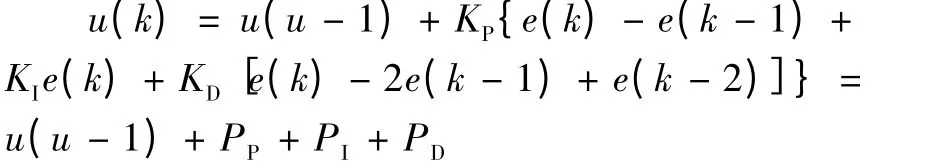

单片机控制[7]是一种采样控制,它只能依据采样偏差计算控制量,不能连续输出控制量,也就是不能连续控制。因此,式中的积分和微分不能直接使用,须进行离散化处理。处理方法:k 作为采样序号;以T 作为采样周期;以增量形式替代微分;以求和形式替代积分。作如下近似变换:

式中:积分系数KI=KP/TI;微分系数KD=KP/TD。

在调试的时候,KP、KI和KD要综合考虑。首先,让KI和KD设置为0,调好KP,这样做是为了找到合适的响应速度和误差;其次,加上KI,使误差为0,然后加入KD,反复调试,以求达到最好的效果,以期望达到最好的控制。

3.3 软件的编制

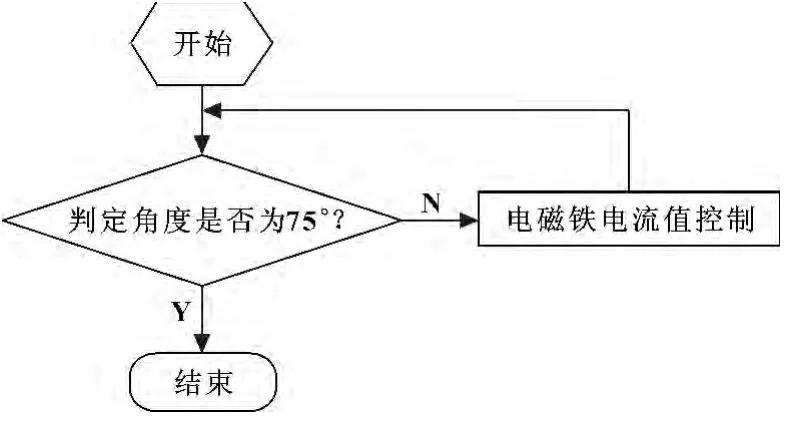

采用JAR 公司的集成开发环境,采用IAR Embedded Workbench 来组织程序,采用C-SPY.JAR Embedded Workbench 进行调试。主程序流程图如图2 所示。

图2 程序流程图

初始化:通过一个源程序完成对所有端口的初始化。

看门狗定时器:完成定时控制器的初始化,完成中断定时器功能。

A/D 转换:采样开始后判断中断,并将采样数据写入逻辑空间。

数据计算:计算角度和控制中间值,并对数据进行软件滤波处理。

主程序完成全局变量的初始化后,连接子程序以保证控制系统正常运行。铲斗角度控制程序和动臂控制程序分别完成相应的任务。铲斗角度控制流程如图3 所示。

图3 铲斗角度控制流程图

另外,由于挖掘机工作环境恶劣,受外界干扰较多,比如振动、噪声、温度和湿度变化等,这些因素会导致采集到的数据的精度和可靠度得不到保证,所以为该系统设计了辅助程序滤波模块,主要采用了程序判断滤波、去极值平均滤波和一阶惯性滤波的方式。

4 抗干扰设计

该系统采用接地、屏蔽和程序抗干扰等抗干扰措施,一方面将电子设备的外壳接地,另外在空间中插入一块金属隔板,这样就可以形成一个屏蔽体,有效地控制一个区域的电场和磁场向另外一个区域传播。

在程序抗干扰方面,采取了设置运行监视系统、指令冗余技术以及软件陷阱技术等措施。看门狗定时器能够实现软件的定时复位,当程序运行不正常、看门狗定时器计数溢出时,系统自动复位,这样就可以避免在强干扰情况下微控制器死机。指令冗余可以使“乱飞”程序纳入正轨,因此,对于程序中的重要指令的关键位置采用指令冗余技术,能够使系统错误动作减少。而当“乱飞”程序进入到未使用的空间时,冗余指令便无法使程序纳入正轨,此时,设定软件陷阱,有效拦截“乱飞”程序,并将其引导到一个指定位置[8]。

5 结论

以液压式挖掘机为研究对象,以简化液压式挖掘机的操作为目的,对系统的组成进行了分析,完成了系统的硬件和软件设计。该操作系统综合应用了液压技术、传感器技术以及计算机技术,简化了液压控制机构,对减轻驾驶员劳动强度有积极的作用;提高了作业效率,也在一定程度上减少了驾驶员操作技术差异导致的不良影响,为简化液压式挖掘机的操作提供了一种新的可能性。

[1]张宏,张箭.国内外小型挖掘机发展漫谈[J].建筑机械化,2006(9):10 -13.

[2]吉林工大.液压与压力传动[M].北京:机械工业出版社,1988.

[3]张铁.液压挖掘机结构、原理及使用[M].东营:石油大学出版社,2002.

[4]高晓蓉.传感器技术[M].成都:西南交通大学出版社,2003.

[5]何希才,刘洪梅.传感器应用接口电路[M].北京:机械工业出版社,1997.

[6]陈晓琳.小型液压挖掘机单杆操作系统的研究[D].西安:西北农林科技大学,2008.

[7]胡汉才.单片机原理及系统设计[M].北京:清华大学出版社,2002.

[8]OTT Henry W.电子系统中噪声的抑制与衰减技术[M].王培清,李迪,译.2 版.北京:电子工业出版社,2003.