CCI 液压旁路系统油压异常分析与处理

何冬辉,魏长宏,安凯

(东北电力科学研究院有限公司,辽宁沈阳 110006)

旁路系统是汽轮机组热力系统的重要组成部分,是与汽轮机并联的蒸汽减温减压系统,其主要功能是协调锅炉所产生的蒸汽与汽轮机用汽量间的平衡[1],降低工质损耗,使蒸汽温度与金属温度快速匹配,缩短机组启动时间,使机组尽快处于最佳运行工况,特别在甩负荷后使机组具备带厂用电或者停机不停炉工况运行[2]。液压旁路系统具有快速动态响应调节特性,已得到广泛的应用。但因其常出现油压异常、执行机构卡涩、阀门摆动等故障,严重威胁机组安全经济运行,必须引起足够重视。文中针对性地列举了液压旁路系统3 种油压异常现象,并提出了解决对策,具有重要的参考价值。

1 旁路系统概述

1.1 系统构成

某厂新投产的汽轮机机组采用上海CCI 动力控制设备有限公司提供的60%锅炉最大连续工况(BMCR)及2 ×50% BMCR 的高、低压二级串联旁路系统,它以高压抗燃油为介质,主要由供油系统和执行机构两部分组成。高压旁路系统装置由1 个高压旁路阀(高旁阀)、1 个喷水调节阀、1 个喷水隔离阀等组成,低压旁路系统装置由2 个低压旁路阀(低旁阀)、2 个喷水调节阀、2 个喷水隔离阀等组成。所有阀门均为液动执行机构,高、低旁阀门控制系统的液压部分由上海新华威尔液压系统有限公司提供,并分别独立设置。

1.2 液压工作原理

高、低旁液压站各设置两台恒压变量柱塞泵,由交流马达通过联轴器驱动油泵,泵通过油箱、泵入口截止阀、吸油过滤器、恒压变量泵将高压抗燃液压油吸入,高压油经泵出口滤芯、单向阀、泵出口截止阀进入高压油母管,蓄能器与高压油母管并联。液压站工作在整定的恒定压力下,当系统需要增加或减少用油量时,泵会自动改变输出流量[3],维护系统油压在(16 ±0.2)MPa;当系统瞬间用油量大于泵输出流量时蓄能器将参与系统供油。液压站的输出压力整定为(16 ±0.2)MPa,溢流阀整定在(19 ±0.2)MPa,蓄能器的充氮压力为(10.4 ±0.2)MPa,备用泵联锁启动压力开关设定值为13.5 MPa。

1.3 阀门控制原理

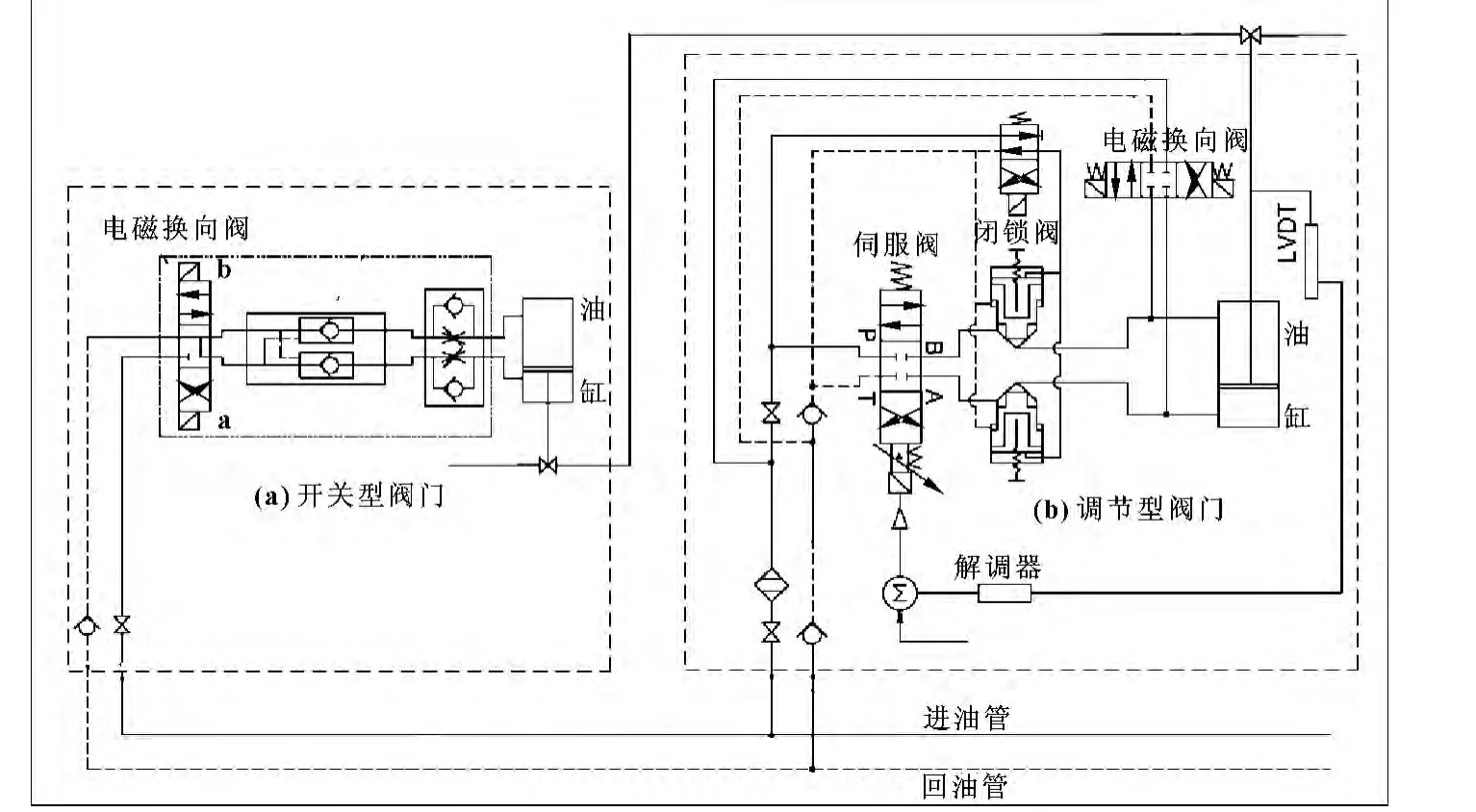

高压喷水隔离阀 (HBD)、低压喷水隔离阀(LBD)的执行机构属于开关型执行机构,如图1 (a)开关型阀门示意图,其工作原理如下:DSC 指令信号给三位四通电磁换向阀,将高压油通过该电磁阀、液控单向阀和双节流/逆止阀进入油缸下腔和上腔,油缸另一腔的油通过节流阀、液控单向阀、电磁阀回到油箱,这样可以使HBD 阀或LBD 阀全开和全关。

高压旁路阀(HBP)、高压喷水阀(HBPE)、低压旁路阀(LBP)和低压喷水阀(LBPE)的执行机构属于控制型执行机构,如图1 (b)调节型阀门示意图,其工作原理如下:DSC 指令信号经过伺服放大器放大后,在电液转换器伺服阀中将电气信号转换成液压信号,使伺服阀主阀芯移动,并将液压信号放大后,控制高压油的通道,使高压油进入油动机活塞一腔,使油动机活塞向下或向上移动,从而开启相应旁路阀门。当油动机活塞移动时,同时带动一个线性位移传感器,将油动机活塞的机械位移转换成电气信号,作为负反馈信号与DCS 送来的信号相加,由于二者的极性相反,只有在原输入信号与反馈信号相加后,使输入伺服放大器的信号为零时,这时伺服阀的主阀芯回到中间位置,不再有高压油通向油动机任一腔室,此时阀门便停止移动,停留在一个新的工作位置[4]。

图1 旁路阀门控制原理图

2 油压异常分析与处理

2.1 油压急剧下降

2.1.1 油压急剧下降过程及现象

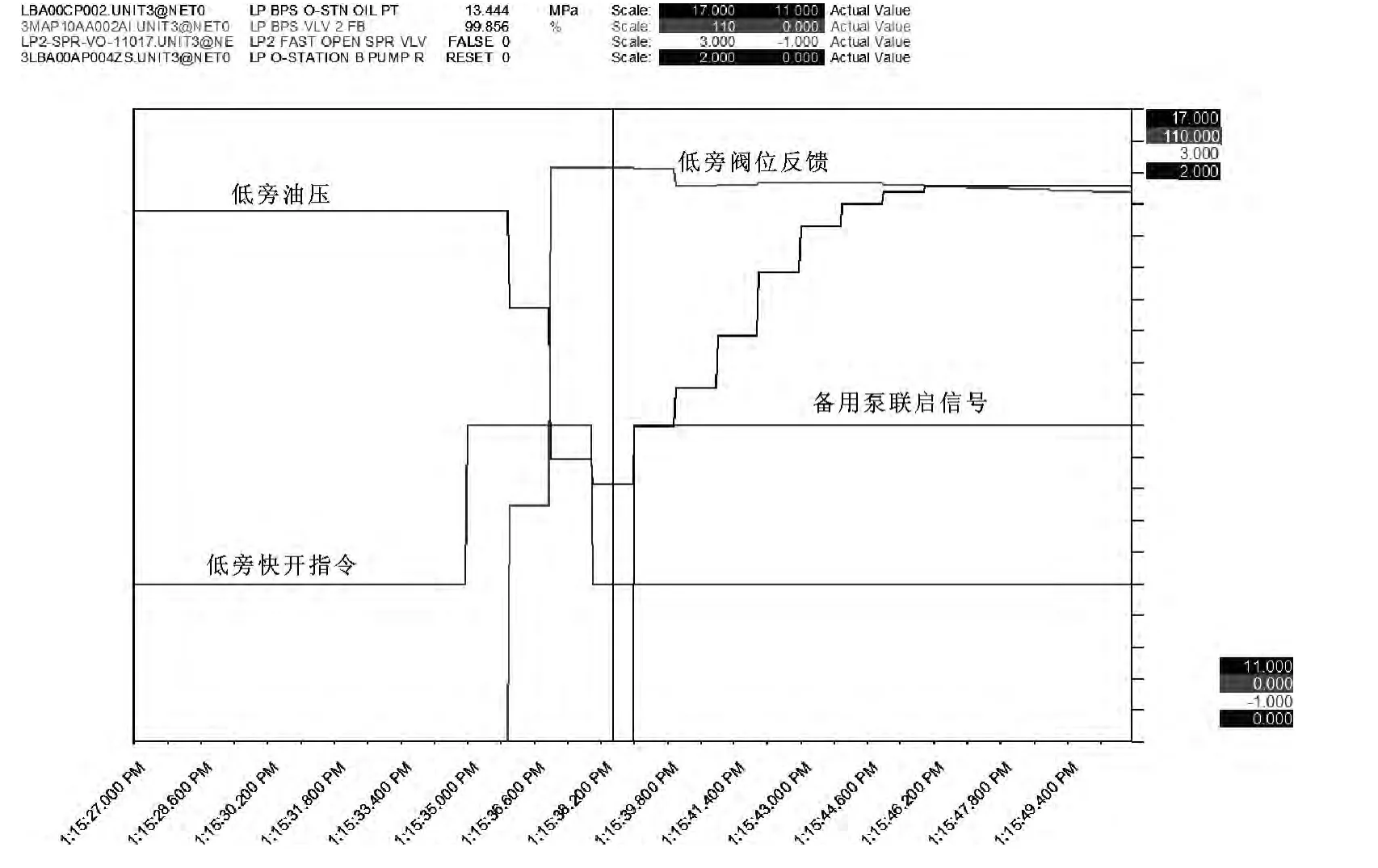

在低旁快开调试过程中发现,当低旁快开指令发出后,如图2 所示,低旁系统油压急剧下降,由16.0 MPa 快速下降到13.4 MPa 且就地系统管道产生剧烈振动,导致低旁阀开到43.5% 时候有所停顿,然后再继续开启,延长了低旁快开时间。查看低旁系统其他阀门的动作历史曲线,发现也有同样的现象,而且油压下降导致备用泵联启压力开关动作,备用泵联锁启动,随后,油压开始逐渐上升到正常值16.0 MPa。

图2 低旁油压急剧下降过程曲线

2.1.2 分析与处理

初步分析,由于低旁系统有两路,共6 个阀门,低旁快开时,系统瞬间用油量增大,油压确实会有所下降,但因柱塞泵的自动调节特性和蓄能器补油作用,油压不可能下降3 MPa 左右。系统油压急剧下降,可能由以下几个原因造成:(1)系统存在大量泄油点;(2)柱塞泵故障,调节性能差;(3)溢流阀调整不当,泄油量过大;(4)蓄能器工作不正常,稳定性差;(5)伺服阀卡涩在某个位置,泄油量增大。

经排查,重点检查了柱塞泵和蓄能器。首先,启动另一台油泵,待系统油压稳定后,再次进行快开试验,结果系统油压仍是急剧下降。随后,重新调整两台柱塞泵恒压变量阀,系统油压能及时跟踪变化,说明柱塞泵并不存在问题。最后检查蓄能器进、出口截止阀和充氮压力,发现蓄能器进口截止阀在系统耐压试验完成后没有再次打开,导致蓄能器没有参与系统补油。于是,打开蓄能器进口截止阀,并重新测量了蓄能器的充氮压力后,再次进行低旁快开试验,低旁系统6 个阀门能够正常开启,系统油压只下降了0.5 MPa。因此,在系统调试前,应认真检查系统管路和各阀门的状态是否正确,才能防止各种异常发生。

2.2 油压缓慢下降

2.2.1 油压缓慢下降过程及现象

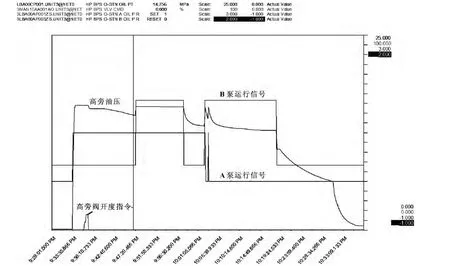

在机组的某次点火启动前,进行旁路动作检查。运行人员启动A 油泵,待系统油压建立正常后(16.0 MPa),给高旁阀5%的指令,结果高旁阀开到5%后又缓慢关闭至零,且系统油压缓慢下降,如图3 所示。当油压下降到14.5 MPa 时,运行人员随即启动B 油泵,系统油压逐渐恢复正常。接着又分别启停A、B 泵,系统油压仍不能维持稳定并缓慢下降,且给高旁阀指令时,阀门始终处于全关位置。

图3 高旁油压缓慢下降过程曲线

2.2.2 分析与处理

就地检查发现,油泵声音比正常运行时大且振动也大,说明油泵有过载现象。同时,高旁阀油管道产生剧烈振动,且回油管比其他阀门回油管热,而此时高旁阀指令为零。于是关闭高旁阀进油截止门,启动一台油泵,待系统油压恢复正常后,试验高旁喷水调节门,阀门能正常开启且系统油压正常,说明系统油路不存在问题。初步判断可能是高旁阀伺服阀卡涩,泄油量增大,从回油管温度高和油泵过载现象可以看出[5]。由于伺服阀的阀芯与阀套间隙只有2 μm 左右,极易造成卡涩,一旦卡死,将导致调节过程无法控制。更换高旁阀伺服阀后,阀门动作正常且系统油压稳定。

从以上的分析可以看出:伺服阀是高精密液压元件,其抗污染能力差,对运行、维护、检修有相当高的技术要求。伺服阀故障大多数都是由于油质的劣化。因此,平时应严格控制油质,油中颗粒度指标过高,会引起控制元件卡涩、节流孔堵塞及加速液压元件的磨损等[6]。

2.3 油压频繁波动

2.3.1 油压频繁波动过程及现象

在机组某次停机开旁路泄压时,发现高旁阀反馈信号极不稳定,波动大且频繁摆动,系统油压也频繁剧烈波动,如图4 所示。就地检查发现,整个高旁系统油管道产生剧烈振动,且回油管温度高,高旁阀频繁上下抖动。换另一台油泵试验,现象并没有消除。

2.3.2 分析与处理

针对以上调节系统频繁摆动现象,采取了以下处理对策:(1)更换伺服阀;(2)检查油动机与阀门连接处是否松动;(3)检查位移传感器LVDT 是否松动、脱落;(4)检查伺服阀指令线是否松动;(5)重新调整VPC 卡内部的增益设置;(6)更换LVDT和VPC 卡;(7)检查油泵调节装置。

经过上述排查处理后,系统油压频繁波动现象仍然没有消除。接着,就地给高旁阀的换向电磁阀加信号,结果阀门能够正常开启且油压正常;随后又拔下高旁阀伺服阀插头,使用伺服阀测试工具通过外加信号的方法将阀门开启,而此时阀门反馈信号没有摆动;同时还关闭高旁阀进油截止门,试验高旁喷水调节阀,发现该阀能够正常平稳开启且系统油压稳定。通过以上分析,可以得出是高旁阀故障导致系统油压不稳。因此,最终判断为热工信号存在问题,要求电建人员检查伺服阀信号是否有接地和线路短接现象,结果发现VPC 卡中LVDT 变送器外壳与电路板之间存在短路现象,造成VPC 伺服系统输出信号中含有交流干扰分量,进而造成旁路调节系统出现干扰信号。于是对VPC 卡中LVDT 变送器外壳和电路板上进行隔离处理,消除短路故障,成功解决了调节系统摆动问题。

图4 高旁油压频繁波动过程曲线

3 总结

CCI 液压旁路系统具有较为完善的调节、控制及保护功能和动态快速响应特性。伺服阀是旁路液压执行机构的核心元件,对旁路系统的安全可靠运行至关重要。平时应加强对抗燃油的油质维护,保证油质污染颗粒度和酸值在标准范围内,防止伺服阀因油质变差而卡涩。对系统出现的问题,应仔细分析系统各重要参数(指令、阀位、油压、油温等参数)变化情况是否异常,将异常阀门隔离,然后对怀疑的部件进行逐个更换或解体检查,通过对油流声音的大小、油管温度的高低、油管振动情况是否异常等的判断,寻找突破点进行分析处理。

[1]罗海华.国内超超临界百万千瓦等级机组汽轮机旁路系统选型[J].热力发电,2008,38(9):11-16.

[2]郑赟.印度工程汽轮机旁路容量的选型设计[J].热力透平,2012,41(3):209-214.

[3]邹家懋.秦山核电站300 MW 机组EH 系统改造与故障分析[J].汽轮机技术,2003(4):243-245.

[4]王大伟.伺服阀常见故障的分析与处理[J].电力建设,2011,22(9):46-48.

[5]李振欣.发电厂EH 系统的常见故障及处理方法[J].电力安全技术,2006,12(8):47-48.

[6]周园,胡乃文.300 MW 汽轮机组EH 系统电液伺服阀常见问题分析及对策[J].电站系统工程,2006,22(2):31-32.