卧式镗床镗孔产生倒锥孔的原因分析及解决方法

朱宝民,叶文俊,胡映秋,谷勇

(沈机集团昆明机床股份有限公司,云南昆明 650203)

卧式镗床是用于点位和直线切削加工的精密设备,具有粗、精加工的工艺机能。主要用于加工大、中型零件,特别适宜工序较多形状复杂的箱体类零件的钻孔、镗孔、铰孔及平面加工,还能完成车外圆柱面、切孔内环形槽及利用丝锥加工公、英制螺纹等工作,也可用来对工件进行坐标测量、划线等工作。如再配备一定数量的附件,还可进一步扩大机床的使用范围[1]。

卧式镗床使用一段时间后,在主轴悬伸500 mm镗削加工深孔时,出现倒锥孔(俗称倒喇叭)现象,造成加工零件不合格而报废。卧式镗床加工的零件大多都是关键零件,一旦报废损失巨大,所以这个问题必须解决。经过多次检测、分析,找出了镗孔产生倒锥孔的原因,针对各种原因,总结出解决方法。这些方法既能尽快恢复机床的几何精度,又能保证机床的加工精度。

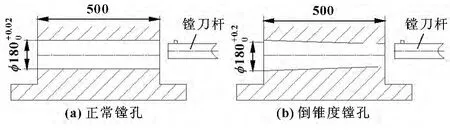

1 产生倒锥孔现象

图1 倒锥孔现象示意图

卧式镗床主轴悬伸500 mm,移动镗轴或工作台由右向左镗孔加工时,产生倒锥孔现象,如图1 所示。从镗孔后尺寸来看,进口处属合格尺寸,随着往后延伸,孔径尺寸变大,500 mm 处孔径达,与进口处相差0.18 mm,出现进口尺寸与出口尺寸差别大,形成倒锥孔现象,导致工件报废[2]。

2 产生倒锥孔原因分析

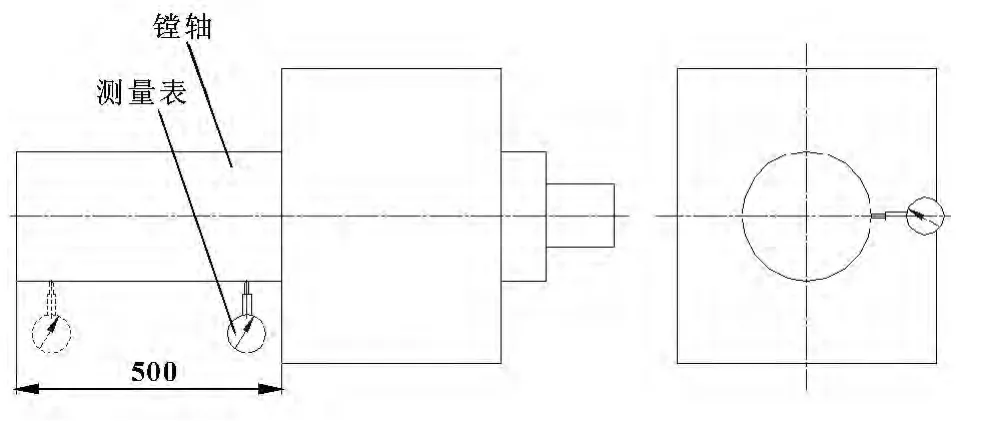

2.1 镗轴母线的直线度

机床检验标准规定:镗轴伸出500 mm,测量镗轴正、侧母线直线度允差为0.02 mm。机床使用多年后,在工作台锁紧状态下,移动镗轴镗削内孔时,出现倒锥孔现象。对多台出现倒锥孔现象机床的镗轴垂直、水平直线度进行检测(图2),将镗轴伸长500 mm,测量镗轴垂直母线直线度为0.08~0.15 mm,镗轴水平方向直线度为0.08~0.015 mm。从分析多次测量的数据发现:导致镗孔时产生倒锥孔的主要原因是镗轴的垂直、水平直线度超过了机床检验标准的要求。

图2 镗轴垂直、水平方向直线度检测示意图

影响镗轴垂直、水平方向直线度的因素如下[3]:

(1)镗轴与空心轴的配合间隙。在加工过程中,镗轴外圆与空心轴内孔配磨后配合间隙过大,导致镗轴直线度误差加大;空心轴外圆与轴承配磨后配合间隙过大,导致镗轴垂直、水平方向直线度累积误差加大。

(2)主轴轴承的预紧力。在机床使用多年后,轴承出现松动,轴承的预紧力变小,轴承游隙没有完全消除,导致镗轴的垂直、水平方向直线度误差加大。

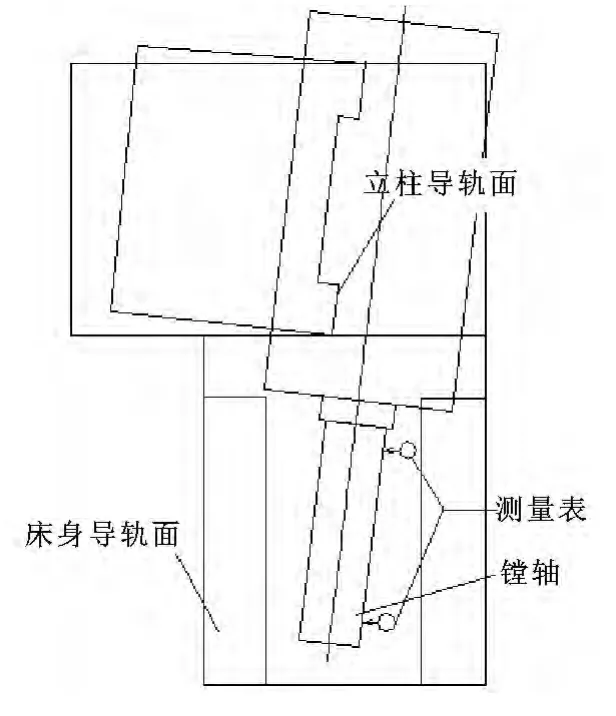

(3)立柱正、侧方向与床身导轨面的垂直度。在装配过程中,立柱正、侧方向与床身导轨面的垂直度超差,对镗轴的垂直、水平方向直线度误差有较大影响,分别如图3、图4 所示。

图3 立柱正向与床身导轨面的垂直度影响镗轴垂直方向的直线度

图4 立柱侧向与床身导轨面的垂直度影响镗轴水平方向的直线度

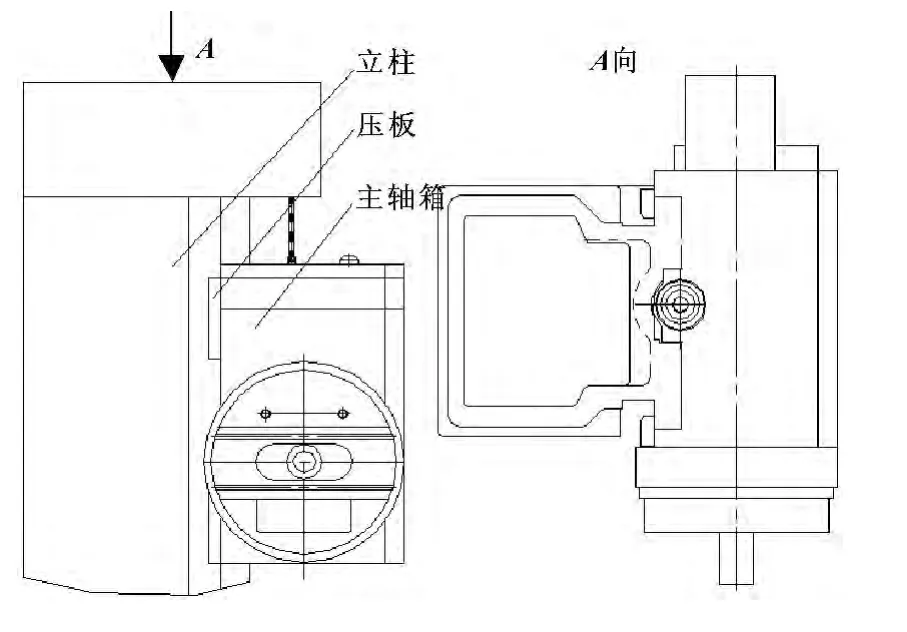

(4)主轴箱与立柱的装配精度。立柱导轨面与主轴箱在装配时要求调整压板与立柱导轨面间隙为0.03 mm,如间隙太大,主轴箱产生倾斜,导致镗轴垂直、水平方向直线度超差,如图5 所示。

图5 主轴箱压板间隙影响镗轴的直线度

(5)机床使用时,经常重切削加工,多年后会使立柱导轨面与床身导轨面的平面度发生变化,主轴箱压板与立柱导轨面间隙加大,导致镗轴水平方向的直线度超差[4]。

2.2 工作台移动的直线度误差

检验标准要求:工作台移动的直线度允差0.02 mm/1 000 mm。在镗轴锁紧状态下,移动工作台镗削孔径时,出现倒锥孔现象。

经检查下拖板出现左、右摆动 (俗称“龙摆尾”),导致镗孔时产生倒锥孔现象。床身导轨两内侧面与下拖板接合面一边为90°导向面、一边为镶条面,镶条面与工作台配合间隙标准要求为0.03 mm。检查实测下拖板镶条面的配合间隙为0.15~0.20 mm,已经超过标准要求。产生下拖板镶条面配合间隙过大的原因:(1)装配过程中镶条没压紧;(2)长期使用后镶条磨损,出现间隙。如图6所示。

图6 镶条间隙过大影响工作台移动的直线度

总之,导致镗削加工内孔产生倒锥孔的主要原因是机床镗轴的直线度误差和工作台移动的直线度误差。如果解决了镗轴直线度误差及工作台移动的直线度误差超差问题,也就解决了镗孔产生倒锥孔的问题。下面逐一讲述解决方法。

3 解决出现倒锥孔的方法

3.1 镗轴母线的直线度

(1)镗轴与空心轴的配合间隙。镗轴与空心轴的配合间隙要求为0.007~0.013 mm,在加工过程中应该保证。如检查配合间隙超过0.013 mm,需要更换新的镗轴与空心轴相配,保证二者的配合要求,才能确保镗轴母线的直线度要求。

在加工过程中,空心轴外圆与轴承内孔配合间隙应控制在技术要求范围内,如出现配合间隙较大的,应重新选配轴承或者重新配新的空心轴。

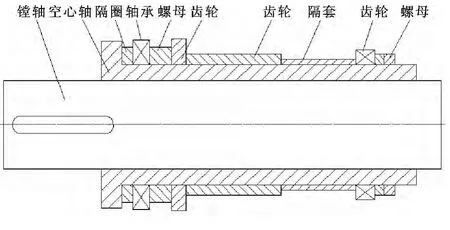

(2)主轴轴承的预紧力。检查主轴轴承松紧,用力矩扳手上紧前、后螺母,消除轴承游隙,保证镗轴移动自如,如图7 所示。如果螺母上得太紧,因前、后轴承都是锥度轴承,而且空心轴壁较薄,单面仅有15 mm,会使空心轴及钢套变形,轴承发热较快,温升过高,造成镗轴与空心轴产生过盈抱死,严重时不但影响机床正常使用,还会使镗轴、空心轴成套报废,造成重大损失。

图7 镗轴结构示意图

(3)立柱正、侧向与床身导轨面的垂直度。首先调整机床床身水平在标准要求内,然后以床身导轨为基准,检查镗轴垂直方向直线度情况。如果直线度数值大,说明立柱出现垂直方向倾斜。通常采用测准数据后,用高精度镗床对立柱底面进行车削,使立柱垂直方向倾斜达到要求,保证镗轴垂直方向直线度达到要求。

立柱与床身偏斜后,使镗轴水平方向侧母线出现偏移。解决办法:松开立柱固定螺钉,拆出定位销,将立柱校正,移动工作台拖板检查镗轴侧母线直线度在0.02 mm 内,重配定位销,压紧固定螺钉。如此来校正镗轴水平方向侧母线的直线度。

(4)主轴箱与立柱的装配精度。检查中若发现主轴箱压板与立柱导轨面配合间隙过大,则拆下压板,根据实测数据进行配磨;然后用塞尺检查,保证立柱与主轴箱压板间隙在0.03 mm 以内,摇手柄检查主轴箱上、下移动灵活自如,确保镗轴水平方向直线度误差。

3.2 工作台移动的直线度误差

重新配铲床身导轨侧面与下拖板接触面处镶条,涂色检查镶条与床身导轨面的接触面积,要求不少于85%;用塞尺检查,保证镶条与床身导轨面的间隙在0.02~0.04 mm 内,消除因二者配合间隙过大,造成工作台下拖板左、右摆动,镗孔出现倒锥度情况。如果镶条磨损严重,已经没有调整余量,则重新更换镶条、配铲镶条接触面,保证其接触面积和配合间隙要求,确保工作台移动的直线度要求,这样就能消除镗孔出现倒锥孔情况。

4 结束语

在使用卧式镗床过程中,机床加工零件出现倒锥度现象时,应先对机床各项精度进行复检,检测出各项精度的准确数据,然后使用上述方法逐一消除,并镗孔验证孔径是否达到图纸要求,使机床恢复出厂时的精度,确保机床的正常使用。上述方法通过实际验证,效果显著,具有较强的指导意义,可推广到同类型的刨台式铣镗床、落地式镗铣镗床上,也可用于新机床的装配调试,从源头避免该类问题的发生。

[1]戴曙.金属切削机床[M].北京:机械工业出版社,2006.

[2]濮良贵,纪名刚.机械设计[M].北京:高等教育出版社,2006.

[3]焦士仲.金属切削原理[M].北京:机械工业出版社,1991.

[4]韩秋实,王红军.机械制造技术基础[M].北京:机械工业出版社,1991.