活门组件综合试验器研制

王野牧,谌超逸

(沈阳工业大学机械工程学院,辽宁沈阳 110870)

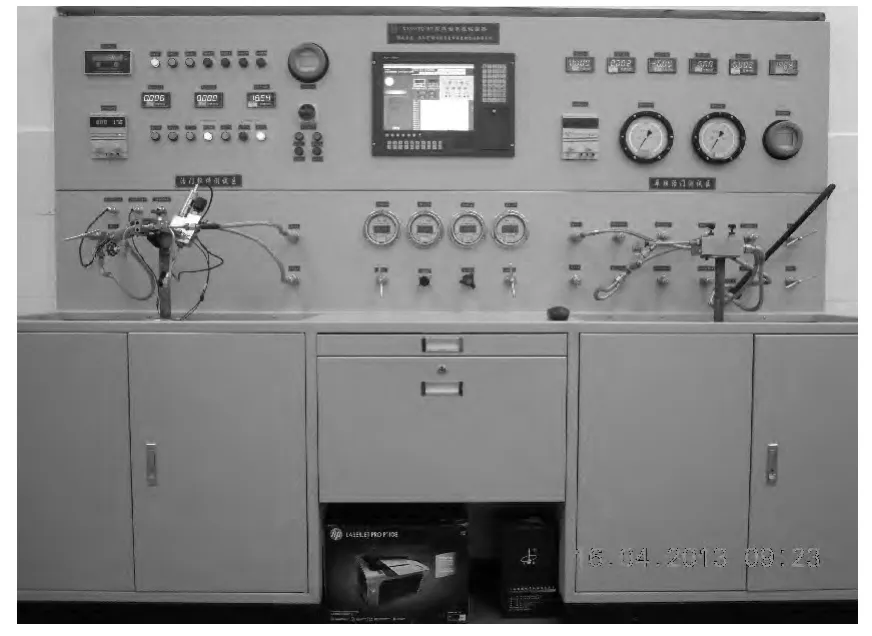

活门组件和独立活门是飞机发动机重要组成部分,“活门组件综合试验器”(以下简称试验器)主要是针对飞机发动机活门组件和3 种独立活门的测试而设计制造的设备,是将原来手动调节、手工记录、人工填写报表的“燃油独立活门试验器”与之前研制的“燃油静态试验器”合二为一形成的,不仅节省了空间,减少了能源消耗,更优化了布局配置,提高了自动化程度,大大减少了人工作业的复杂程度和出错率。图1 为此试验器设备正在使用中的正面照片。

图1 设备主面板图

试验器左侧为活门组件实验区,右侧为独立活门实验区,两实验区各自有独立的质量流量计、二次仪表、精密电源和相互独立的压力、流量调节阀,并共用一台工业控制计算机,用于数据汇总处理、显示和打印。

1 试验器基本技术要求

试验器试验工作介质为RP-3 航空煤油,流量测量范围:20~350 kg/h,过滤精度:3 μm,工件入口处介质温度:(20 ±2)℃,压力应在150~1 500 kPa内连续可调,测量精度:0.5 级。试验器压力、流量调节由人工手工控制调节阀完成。压力、流量调节值和活门关断时间由计算机自动采集完成,同时要求控制软件具备数据保存、处理、管理、打印等功能。

2 试验器具体实施方案

试验器从功能上分为液压控制系统和计算机测控系统。液压控制系统包括液压泵站和独立制冷机、活门组件测试区、独立活门测试区3 个部分;计算机测控系统包括测控系统硬件部分和测控系统软件部分。

2.1 液压控制系统原理

液压控制系统由液压泵、质量流量计、压力传感器、电磁换向阀、数字式压力表、温度传感器、高精度滤油器、独立的冷却系统和加热系统、各种报警装置组成。

2.1.1 液压泵站及独立制冷机原理

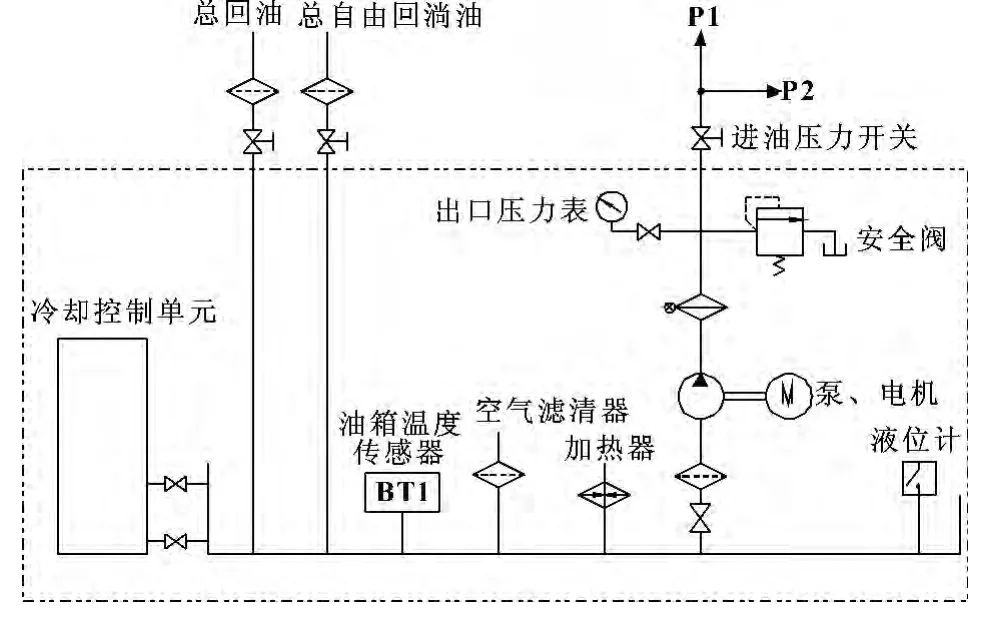

液压泵站和独立制冷机原理如图2 所示。

图2 活液压泵站和独立制冷机原理部分

泵站为上置式,布置了电机、液位计、溢流阀、压力表等元器件,有带压、零压两条回油管路。在温度控制上布置了油温传感器、加热器、独立制冷机(冷却控制单元),以保证精确的温度控制。出口P1、P2 分别去往活门组件测试回路和独立活门测试回路。

2.1.2 活门组件测试回路

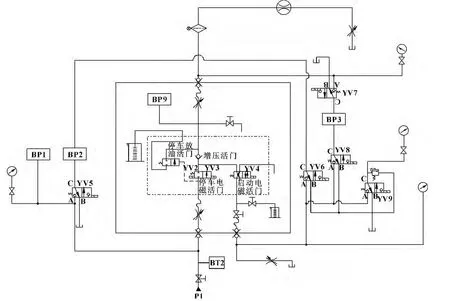

活门组件是将飞机发动机上的停车开、关两个电磁活门与启动电磁活门及增压活门由原分体式结构变为一体式结构的组合部件[1]。作者在原“燃油静态试验器”的基础上,结合近几年工厂实际工作中所显露出的问题及新的技术要求,对原试验器进行了一系列改进,改进后的原理图如图3 所示。

主要改进之处有:

(1)针对传感器增加了进一步的压力保护装置。为了防止意外情况损坏各压力传感器,每个压差传感器的两端都安装有电磁换向阀(如YV7、YV8)和直动式溢流阀,使得压差传感器在不工作时,前后腔压力均为零。

迭代过程中为避免算法陷于局部最优的问题,在每次迭代之前对粒子群中的少部分粒子进行变异,并根据其适应值决定粒子的概率,即其适应值越小则发生变异的概率也越小,适应值越大发生变异的概率越大。粒子一旦判定变异,则将其随机抛掷到邻域空间的任意位置。变异规则定义如下。

图3 活门组件实验区液压原理图

(2)针对不同的实验步骤,实现不同的油路通断,由计算机自动切换电磁阀的带电顺序,从根本上杜绝了因误操作而导致压差表损坏的情况发生。

(3)由于油液由泵输出后经过调节阀、电磁阀和管道最后到达工件入口处,温度会发生较大变化,而且压力和流量调节值不同时,温度的升降范围也不同[2],因此采用两个温度传感器进行温度控制。一个传感器(BT1)放置在油箱上;另一个放置在试验工件入口处(BT2),油箱配置有加热器和大功率独立冷却器,构成闭环控制系统,有效地将温度控制在(20 ±2)℃范围内[3]。

2.1.3 独立活门测试回路

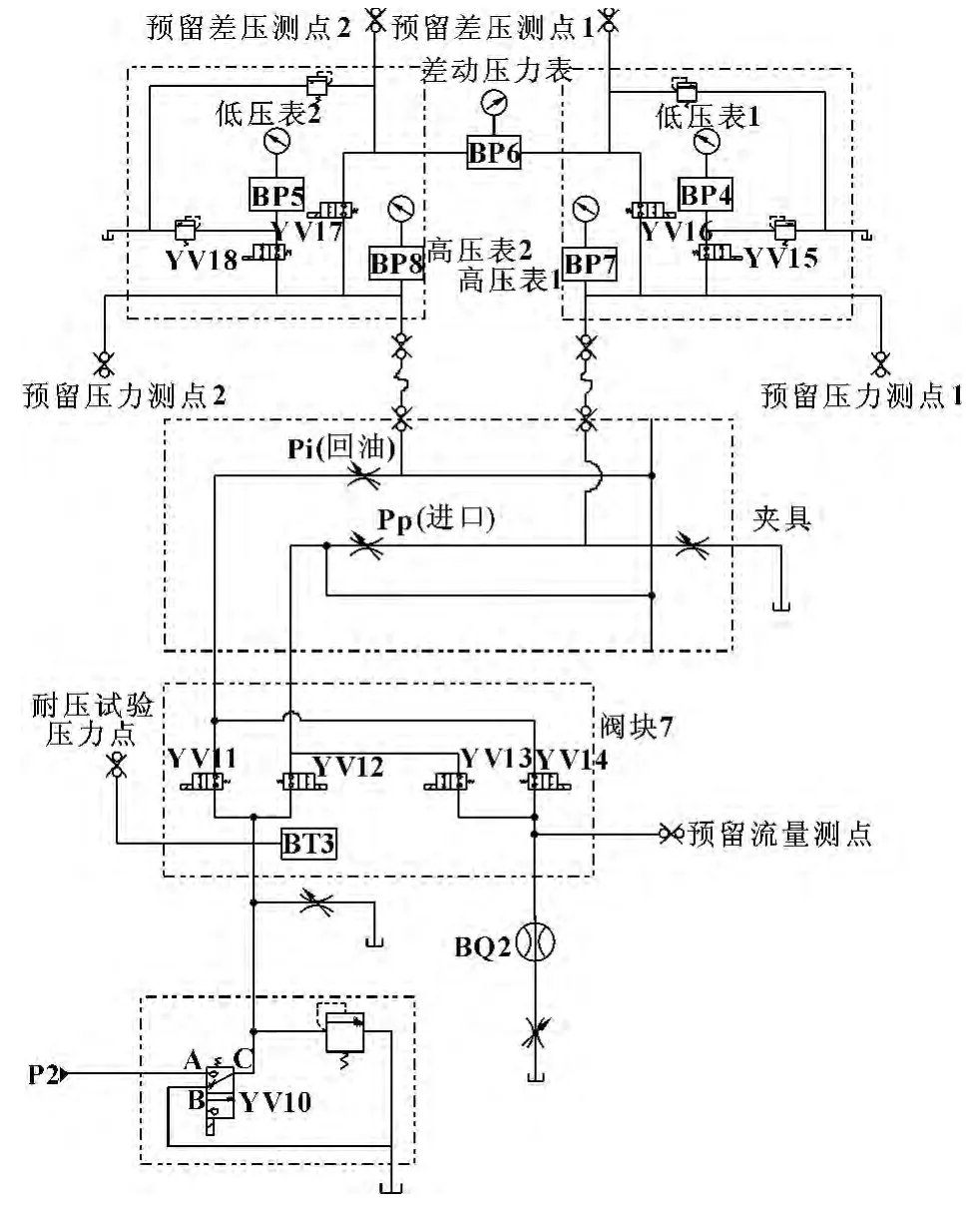

独立活门实验区是针对3 种不同试验工况的单独活门所设计的,其液压原理如图4 所示。之前使用的“燃油独立活门试验器”存在几个主要问题:实验过程全部由人工操作完成,无自动化程度可言,不仅对操作人员的设备掌握程度要求很高,而且出错的概率也比较大、实验耗时也比较长;对各个压力传感器没有相应的安全保护措施,在生产实际中会发生压力超量程而损坏传感器并导致实验结果不准确的故障。

图4 单独活门实验区液压原理图

针对以上一些问题,作者采取了相对应的一些措施和办法,主要有:

(1)把原来安装单独活门的夹具进行了较大的改动,将人工操作切换油路通断的方法改为由4 个电磁换向阀(YV11—YV14)来完成对应工作,减少了劳动强度,增加了可靠性。

(2)为了防止意外情况损坏各压力传感器,设计了相应的安全保护措施。在各个压力及压差传感器测压处布置了不同调压范围的溢流阀,并在设备调试过程中,根据不同的传感器量程,调定不同溢流阀的压力。

(3)独立活门实验区的测试操作面板上,设计了相应的预留压力测点和预留压差测点,这样可以在控制计算机出现问题时,仍然可以通过手动方式完成对实验科目的测量工作,同时也可以在设备出现故障时精确定位、快速排除。

2.2 计算机测控系统

从结构角度上讲,测控系统由两部分组成,一个是测控系统硬件部分,一个是计算机软件部分。

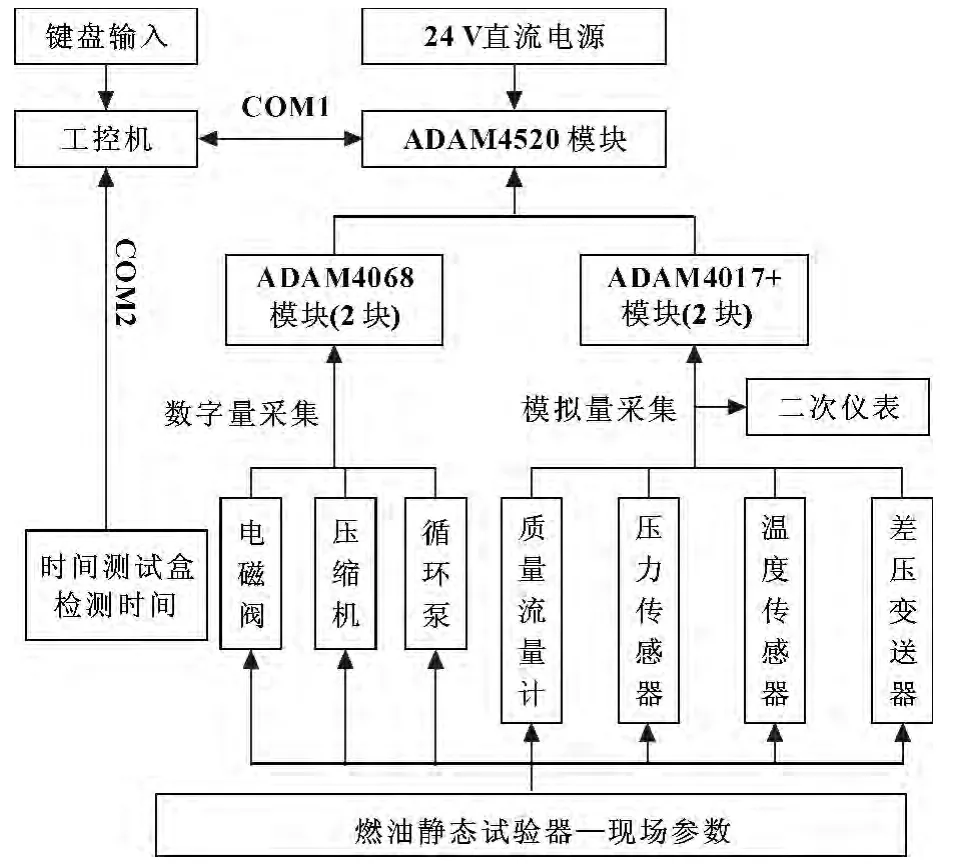

硬件部分由工控机、A/D 数据采集模块、继电器输出模块、高速时间测试仪及数字显示仪表、常规电气控制元件组成。电气控制部分(柜)与液压管路隔离开,内有断路器、接触器、中间继电器、热保护器等,主要负责电机、循环泵、冷却器的启停。同时为了保证安全,采用防爆控制柜。硬件组成框图如图5 所示。

图5 测控系统硬件部分原理图

在活门组件测试实验中,有一项是针对活门关断时间的精确测量,该被测时间具有精度高、时间短等特点。高速时间测试盒即是为此设计的精密测量仪器,该时间测试仪器是自主研发记录响应时间的高精度产品,还可以与工控机进行双向通信,将所测得的精确时间通过232 通信口传输给COM2 进入计算机[4-5]。

在抗干扰方面,设备使用独立供电的A/D 数据采集模块,相对于计算机板卡具有更强的抗干扰特性。同时,选用的A/D 数据采集模块采用了光电隔离技术,使计算机与现场信号之间全部隔离,来提高模块测量的抗干扰能力。同时为了解决在电机、制冷机启停,电磁阀通断过程中产生的拉弧引起的电网波动而导致的采样信号波动大的问题,作者将信号线网与设备电网物理隔离,在前端各加装精密电源,并将电容电阻组合成无源滤波装置[6],同时结合计算机软件滤波,有效解决了采集信号波动大的问题。

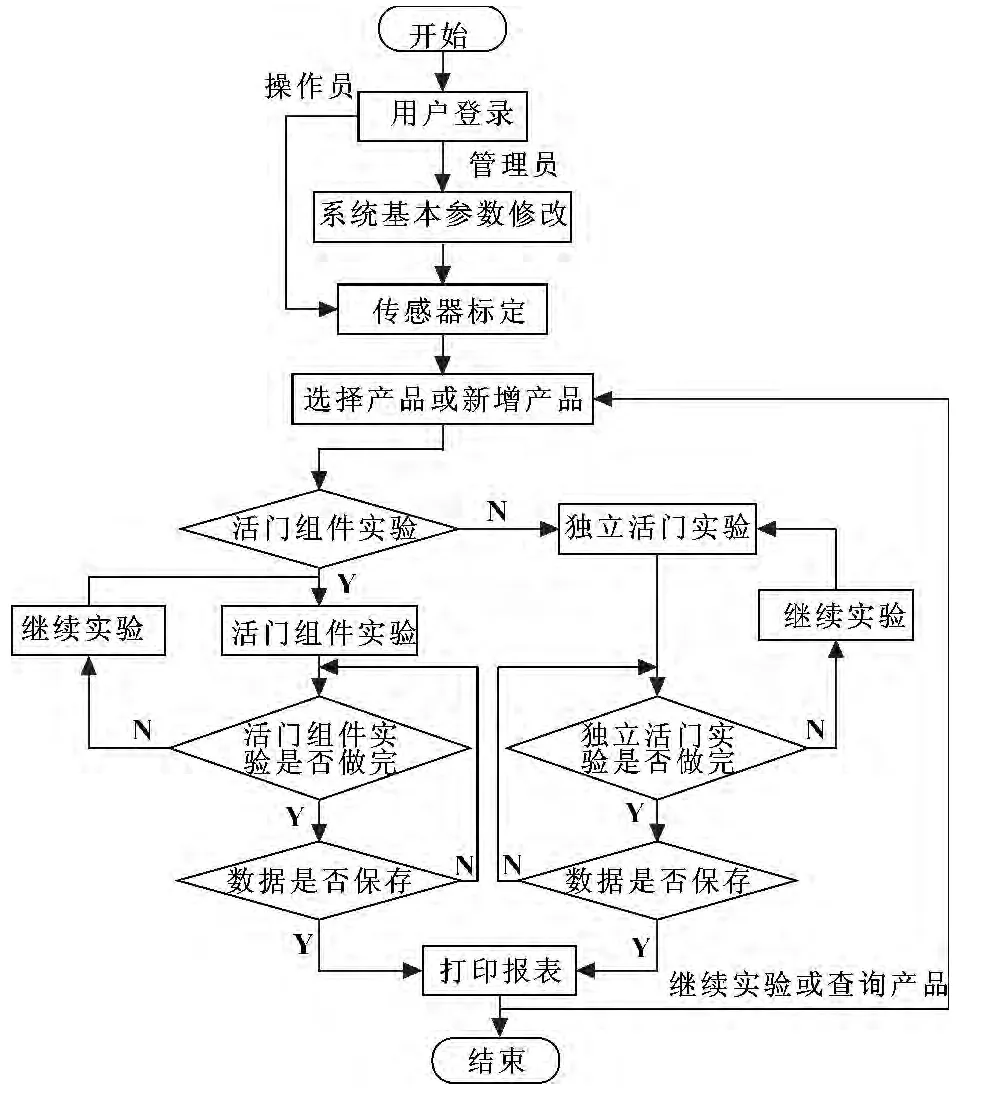

2.2.2 计算机软件部分

软件系统以WINDOWS XP 操作系统为环境,以Access 数据库服务器为数据存储基础,使用三维力控软件作为主要开发环境,以Visual Basic 语言为后台数据处理开发语言,构建燃油系统试验器的软件系统,设备操作界面见图6 所示。

该软件主要包括数据采集、处理、实验基本参数修改、传感器标定等功能。针对不同的实验进行自动切换,满足不同工况对流量、压力的要求。因工作介质为航空煤油,软件同时具有温度报警、压力报警等功能,保证设备的安全运行。

图6 工控软件设备操作界面

除具有以上功能外,系统还具备强大的数据管理功能,将实验数据按操作者、日期完整地保存、管理起来,并具备相应的打印报表(报告编辑)功能。为了防止计算机故障(如死机、误操作、病毒等)对设备造成影响,控制系统中设有一套完整的手动控制切换按钮,可将设备逐一回复到原始状态。测试程序流程见图7。

图7 测试程序流程图

3 结论

历经一年多的设计、制造和调试,活门组件综合试验器顺利通过了法国样件的全部试验,所测数据和样件数据高度吻合。现已正常工作半年,可以得出以下结论:

(1)将“燃油静态试验器”和“燃油独立活门试验器”合二为一,证明设计理念是可行的,所采用的自动采集、控制、数据处理方法,减轻了工作量、提高了工作效率。

(2)针对原“燃油静态试验器”设备的问题和故障,提出了有针对性的具体措施和办法,能够很好地解决压差传感器易损坏、采集数据波动大等问题。

(3)克服了原“燃油独立活门试验器”操作不便和使用的弊端。通过计算机控制,降低了设备使用难度,减小了使用过程中的出错概率,提高了生产效率。

(4)在计算机软件上,选用三维力控软件和Visual Basic 进行开发,缩短了开发周期,增强了软件的易用性和可维护性。

该设备的成功设计、制造,对同类产品设计、加工和制造有一定的指导意义。

[1]刘茂生,陈克宾,杨文祥.减压活门性能试验台系统方案设计[J].航空精密制造技术,2001(3).

[2]顾瑞龙.控制理论与电液控制系统[M].北京:机械工业出版社,1984.

[3]张春行.液压控制系统[M].北京:机械工业出版社,1999.

[4]夏扬.计算机控制技术[M].北京:机械工业出版社,2004.

[4]祝常红.数据采集与处理技术[M].北京:电子工业出版社,2008.

[6]陈永强,魏金成,吴昌东.模拟电子技术[M].北京:人民邮电出版社,2007.