双向预拉伸对新淬火态2024薄铝板残余应力的影响

郭瑞超, 吴建军, 张 深, 李 浩

(西北工业大学 机电学院,西安710072)

随着航空工业的发展,新一代飞机对轻量化和整体化提出了更高要求,越来越多的飞机零件尺寸变得越来越大,结构也越来越复杂。同时为了满足重量的要求,越来越多的金属蜂窝结构应用在现有飞机的设计中。其中2024 铝合金是Al-Cu-Mg 系高强硬铝合金,具有良好的成形能力和机械加工性能,能够获得各种类型的制品,因而它是航空工业中使用最广泛的铝合金之一[1],是制作飞机金属蜂窝面板的首选材料。

硬铝合金在成形和热处理过程中,其内部不可避免的产生残余应力。为了降低毛坯初始残余应力引起的加工变形,必须设法抑制与消除铝合金板材内部的残余应力。预拉伸消除残余应力的方法是将淬火后的板材在规定的时间内,进行一定量的拉伸塑性变形,通过弹性变形向塑性变形的过渡来消除残余应力。采用预拉伸法不但可以保持热处理强化合金所具有的高强度性能,还能实现优良的加工和机械性能[2,3]。因此,研究预拉伸消除残余应力有着重要意义。拉伸消除残余应力的方法相对简便,便于实用。但目前主要是针对块体或厚板(15 ~20mm 以上)开展相关研究,而对于本工作所涉及的薄板(厚度为0.3 ~0.5mm)并无相关研究工作。目前国内外对预拉伸消除淬火残余应力的研究主要集中在单向拉伸[4~10],对双向预拉伸消除淬火残余应力的研究相对较少。

本工作通过建立预拉伸的有限元模型,研究双向预拉伸对新淬火态2024 薄铝板残余应力的影响,进行实验验证,对结果规律进行探讨。

1 预拉伸模型的建立

1.1 预拉伸模型的选取

局部浅拉深成形中毛坯的塑性变形局限于一个固定的变形区范围内,试件不向变形区外转移,也不从外部进入变形区;局部浅拉深成形时变形区材料由于受双向拉应力作用,不存在压应力,而且拉应力沿厚度方向分布均匀,因此不易失稳起皱[11]。

基于局部浅拉深成形的以上特点,本工作选取局部浅拉深成形实验开展双向预拉伸的研究工作。

1.2 预拉伸模型的有限元模拟

1.2.1 试件的淬火残余应力场模拟

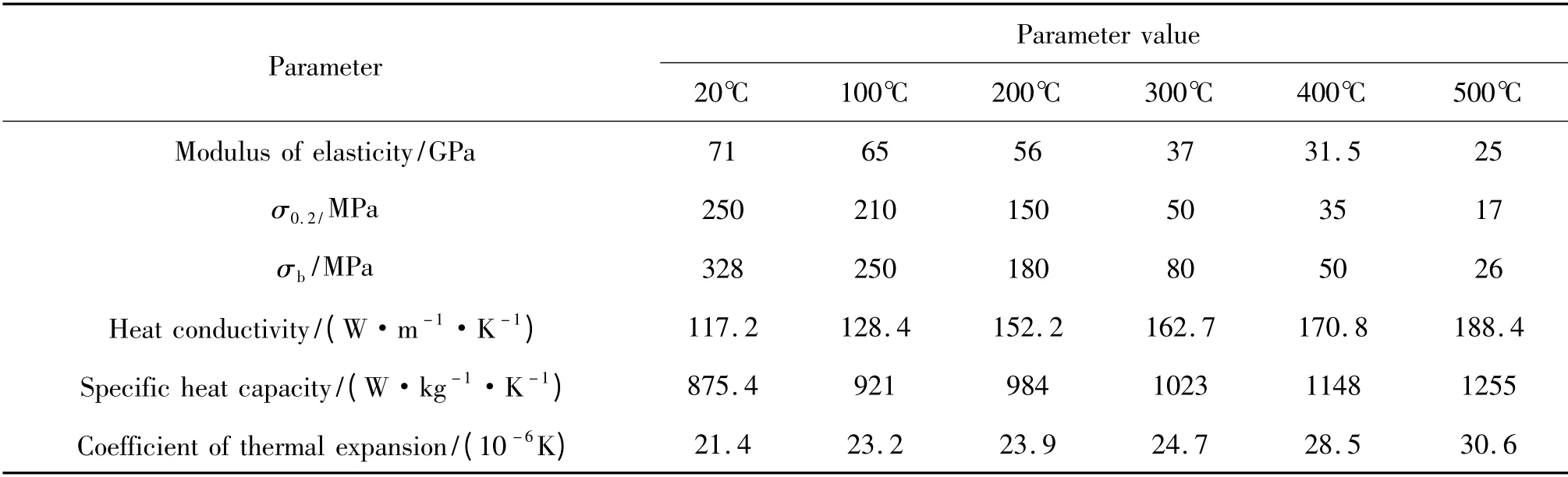

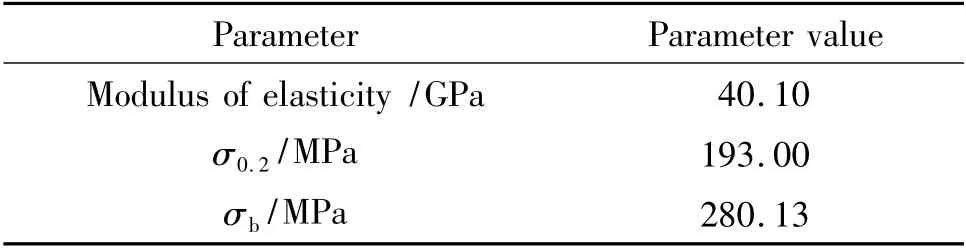

选取160mm×106mm ×0.5mm 的2024 铝合金矩形板,作为实验备用试件。铝板泊松比0.3,密度为2.7 ×103kg/m3,其他力学和热物性能随温度变化[12~14]见表1。预拉伸是将新淬火态试件,通过单向拉伸试验获得新淬火态试件的力学性能参数的过程,新淬火态2024 铝合金的力学性能见表2。

本工作选用矩形板,入水方向不同将产生不同的淬火残余应力分布。选取图1 所示的入水方式。

表1 2024 铝合金热物性能和力学性能Table 1 Thermal physical and mechanical properties of aluminum alloy 2024

表2 新淬火态2024 铝合金力学性能Table 2 Mechanical properties of new quenching aluminum alloy 2024

图1 试件的入水方式Fig.1 Specimen water entry

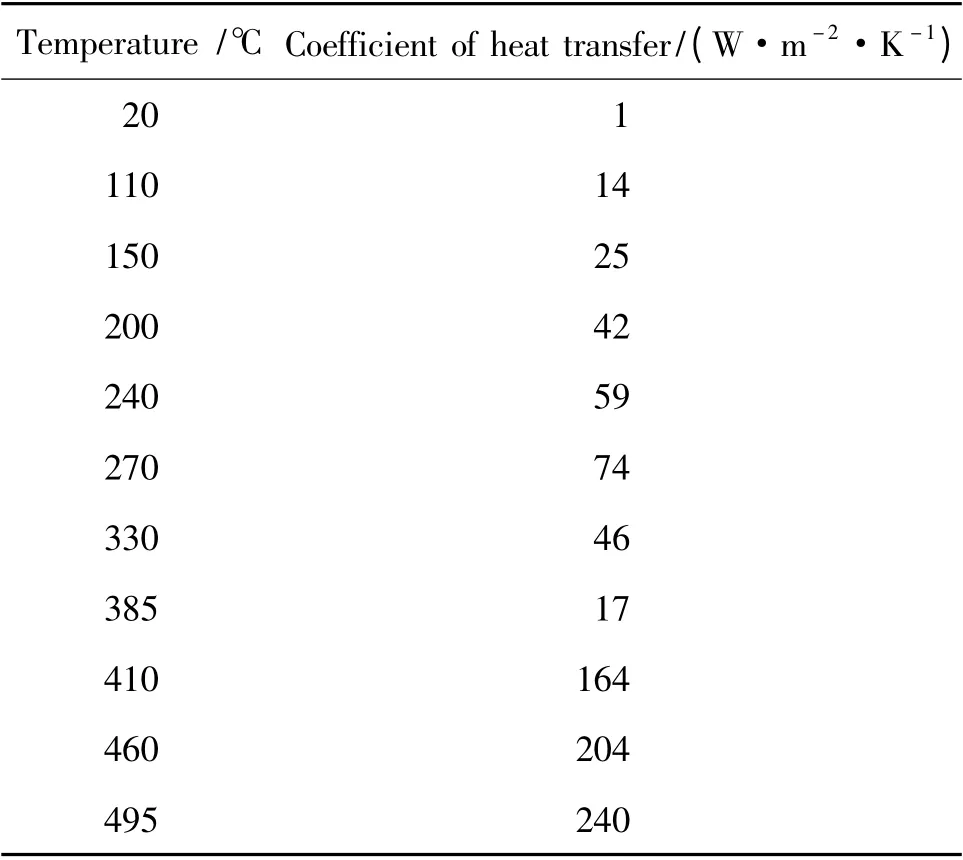

基于ABAQUS 建立试件的淬火残余应力场,热应力分析采用顺序耦合热应力分析模块,假设试件在0.1s 内垂直匀速浸入水中,试件在空气中的换热系数设为定值,试件在水中的换热系数参照表3[15]。初始温度设定为492℃,采用四面体10 节点二次(DC3D10)传热分析单元根据上述假设建立有限元模型。

施加换热边界条件,利用Standard 隐式求解算法,进行传热分析,得到淬火温度场基于所得温度场,建立试件的应力场模型,由于薄铝板淬火过程,试件变形情况复杂,选取实体单元,采用四面体10节点二次减缩积分单元(C3D10M)以避免剪切闭锁,约束顶端中心部位3个节点和对称端1,2,3 方向的自由度,防止模拟过程中试件发生刚体位移,将前一步所得温度场作为预定义场,选用ABAQUS/Standard 求解器,所得结果如图2 所示。

表3 换热系数Table 3 Coefficient of heat transfer

图2 淬火后试件Fig.2 Specimen after quenching

1.2.2 试件预拉伸成形残余应力模拟

采用圆柱形凸模拉深方式获得双向预拉伸试件,成形模型的实际尺寸如图3 所示。

图3 模型的实际尺寸Fig.3 The model's actual size

试件的材料属性由表2 获得,选用ABAQUS/Explicit 求解器进行准静态成形,为节约计算时间,将冲头、凹模与压边圈均设为刚体,采用平滑分析步,压边圈在0.2s 内下压3mm 压住试件,冲头在0.3s内下压7mm,凹模、压边圈与试件间的摩擦系数设为0.3,冲头与试件摩擦系数设为0。试件单元与淬火残余应力场模拟单元保持一致为四面体10 节点二次减缩积分单元(C3D10M),将试件淬火得到的残余应力张量各分量作为初始条件导入,成形完毕后用ABAQUS/Standard 求解器进行卸载[16,17],最终得到的试件预拉伸模型如图4 所示。

2 模拟结果与分析

2.1 局部应力云图

利用ABAQUS 后处理功能,只显示图5 矩形部分。分别输出淬火后与拉伸后试件沿横向与纵向的应力云图,如图6 所示。

图4 成形后试件Fig.4 Specimen after forming

图5 局部区域Fig.5 Local area

图6a,b 分别为淬火后沿纵向与横向的局部应 力云图,图6c,d 分别为预拉伸后沿纵向与横向的局部应力云图。比较图6a 与图6c,图6b 与图6d,可以看出,预拉伸后试件沿纵向与横向的残余应力较淬火后试件都明显减小。

从图6c 与图6d 中可以看出,纵向的残余应力在62 ~-55MPa 之间,小于试件沿横向的残余应力范围75 ~-65MPa。实际实验中选取的试件为矩形试件,压边圈只压住了试件沿纵向的两边,导致成形过程中沿横向的内应力小于沿纵向的内应力,因此在双向拉伸消除淬火残余应力方面,成形后沿纵向的残余应力要小于成形后沿横向的残余应力,这就解释了图6 中试件沿横向的残余应力小于试件沿横向的残余应力的分布规律。

试件沿横向和纵向残余应力的分布规律是中间部分以拉应力为主,边缘区域以压应力为主。

2.2 应力应变分析

选取矩形区域中外顶压面上的全部节点,分别输出淬火后与成形后试件的应力张量分量S11,S22,S12,成形后试件的应变张量分量L11,L22,L12,根据公式[18]:

计算节点处的最大主应力、主应变与最小主应力,式中σx,σy,τxy,εx,εy,γxy分别对应ABAQUS 输出的S11,S22,S12,L11,L22,L12。

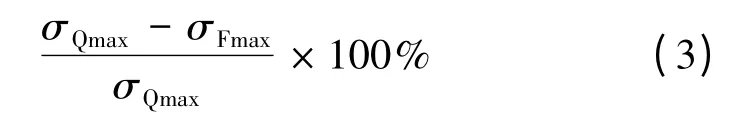

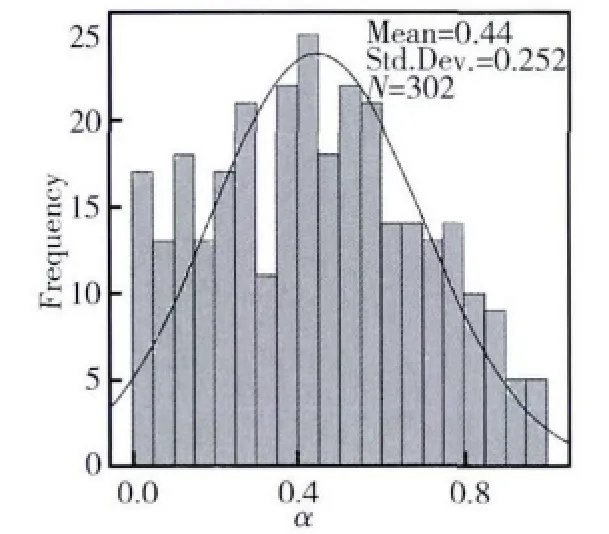

取计算后所有节点处的主应力、应变绝对值,对于任一节点,将淬火后绝对值较大的一个主应力用σQmax表示,将预拉伸成形后绝对值较大的一个主应力用σFmax表示,较小的一个主应力用σFmin表示,绝对值较大的一个主应变用ε1表示,较小的一个主应变用ε2表示,并且用α 表示比值同理,用β 表示比值

定义应力消减率,其公式为:

SPSS 统计分析发现,消减率在60%以上的节点,其σFmax在20MPa 以下,取σFmax小于20MPa 的点位进行统计分析,做出主应变频率分布直方图,如图7 所示。

图7 主应变频率分布Fig.7 The principal strain frequency distribution

从图7 可以看出,主应变频率分布呈正态分布,σFmax小于20MPa 的点位在主应变为2.0%处频率最高。

在σFmax小于20MPa 的点位中选取主应变在2% ±3%的点位,对应力比值α 进行统计分析,如图8 所示。

图8 主应变在2% ±3%范围内α 值分布Fig.8 α distribution as the 2% ±3% range of the principal strain

从图8 中可以看出,应力比α 频率分布近似呈正态分布,在0.45 左右频率最高。

考虑材料厚向异性的Mises 屈服准则可表达为:

根据上述Mises 屈服函数,以及塑性位势理论可求出应变强度函数εi=φ(ε1,ε2)。显然,应变强度函数和Mises 屈服函数(即应力强度函数)的图形都是两个长、短轴相互垂直的椭圆做出应力强度椭圆,如图9 所示。

图9 面内同性材料应力、应变强度椭圆Fig.9 Stress and strain intensity elliptic of in-plane isotropy (a)stress intensity elliptic;(b)strain intensity elliptic

图9 中,A,B,C,D,A',B'和C'为试件成形时应力、应变状态的特殊点。当ω= ±θ 或ω=π±θ 时,β=0 为平面应变状态[19]。硬铝合金厚向异性指数r=1,即当ω= ±θ 或ω=π±θ 时,α=0.5,β=0 为平面应变状态,此时试件成形状态接近B 点。

综合SPSS 统计分析及对Mises 函数的参数表达,可以认为:对新淬火态2024 薄铝板进行双向预拉伸,主拉伸量在2.0%,应力比为0.45 时对淬火后残余应力的消减最好,试件近似处于平面应变状态。

3 实验验证

3.1 平面应变实验

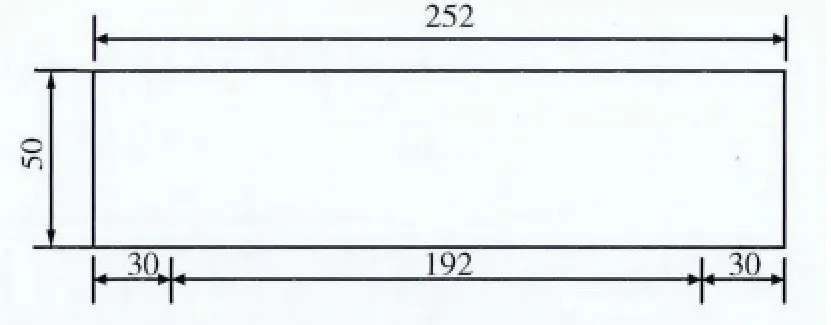

根据电阻炉炉内容积和淬火水槽容积,以及拉伸机夹头夹持宽度,选取252mm ×50mm ×0.5mm的2024 合金板料,试件尺寸如图10 所示。两端分别保留30mm 用于夹头夹持,预拉伸过程中认为不变形,中间部分192mm 作为标距,用于测量预拉伸量。

淬火过程按YS/T 591—2006 规定执行。加热至炉温492℃,保温30min,由于板厚0. 5mm,所以最长淬火转移时间为5s,在淬火液中浸没至沸腾停止后2min 以上。经淬火后板料表面出现翘曲和鼓包等变形,由于试件淬火后翘曲严重,使用重物压住试件两端,使用高度尺测量翘曲鼓包高度(如图11 所示),其测量精度达到0.02mm,并标出鼓包位置。

图10 试件尺寸Fig.10 Specimen size

图11 高度尺测量鼓包高度Fig.11 Bulge height measured by height caliper

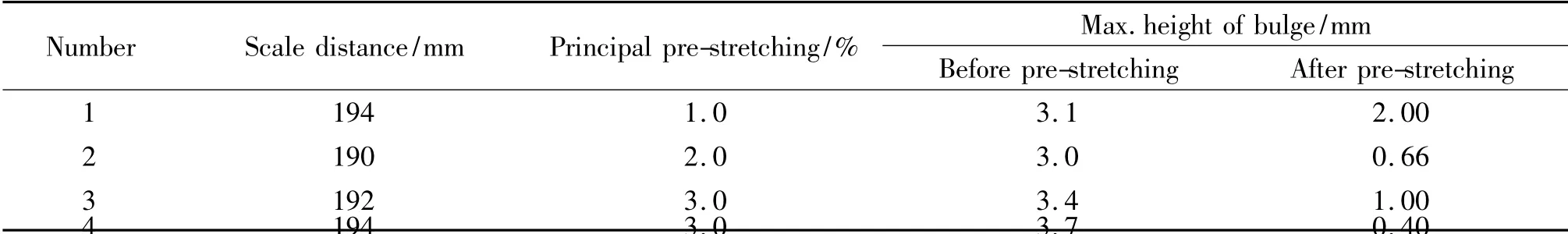

测量完毕后使用10 吨拉力机进行平面应变实验,主预拉伸量从1.0% ~3.0%。实验结果如表4所示[20]。

表4 主预拉伸量数值表Table 4 Principal pre-stretching quantity value table

从表4 可以看出,2.0%的主预拉伸量效果最佳。

3.2 双向预拉伸有限元模拟的实验验证

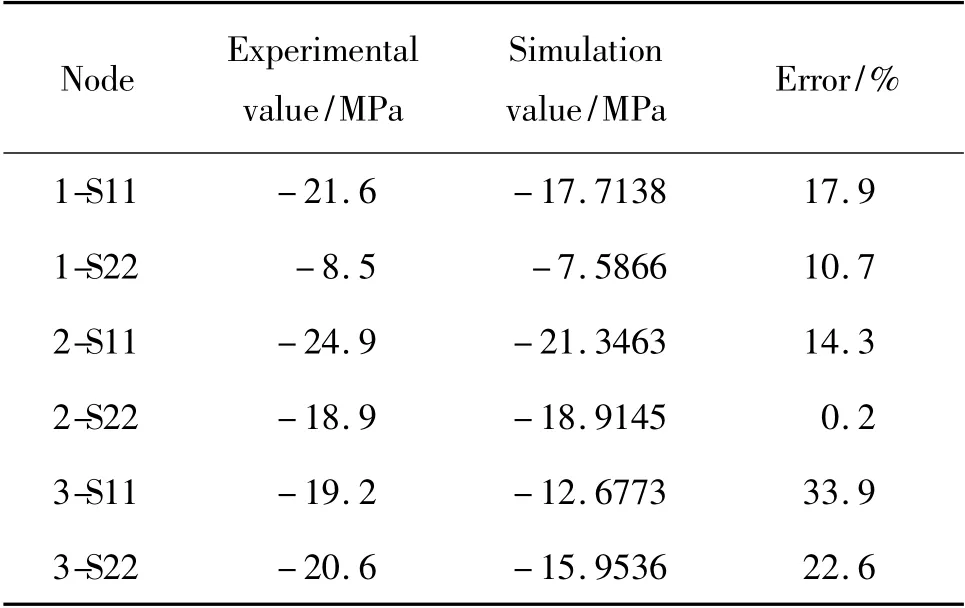

为了验证用ABAQUS 进行淬火分析的可靠性,在淬火后的试件上随机选取两个点位,其位置如图12 所示,用X 射线衍射仪LXRD 测量其在纵向与横向上的残余应力,列于表5。

图12 淬火残余应力测量点位置示意图Fig.12 Schematic measurement points position of quenching residual stresses

表5 淬火残余应力实验值与模拟值对比Table 5 Experimental and simulated values of pre-stretching residual stresses

由表5 可以看出,仿真模拟的淬火残余应力与实验值吻合良好,淬火分析准确可靠。

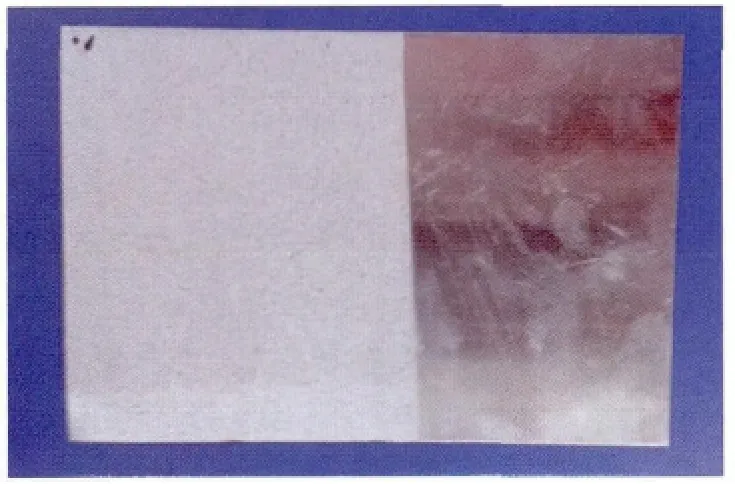

ARAMIS 光学应变测量系统能够动态测量各种材料的变形和应变,从而获得全场的应变分布[21]。将淬火完毕的试件擦拭干净,用白漆喷好后再用黑色哑光漆喷射。喷漆之前,确保表面光洁无油脂。待油漆干燥后迅速放入冰柜中冷藏,以最大可能保持新淬火态特性。喷漆后试件如图13 左侧部分。

图13 喷漆后试件(左侧部分)Fig.13 Specimen after spray paint(left hand side)

ARAMIS 测量仪准备完毕后,开始计算,同时升起胀形机的液压缸,当试件到达所需要的高度时,停止顶压。测量完毕后,选择输出模式为主应变,最终得到预拉伸后试件局部区域的主应变云图,用ARAMIS 跟踪点位,最终得到预拉伸后所选点位的主应变图,如图14 所示。

图14 主应变云图Fig.14 Principal strain nephogram

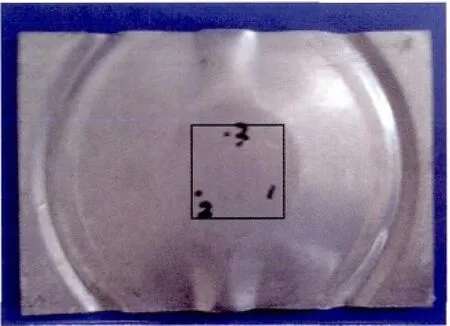

在仿真确定的符合拉伸量及应力比的所有节点中选取3个点位,测量其主应变及沿横向与纵向的残余应力,标号1,2,3,如图15 所示。

图15 测量的点位Fig.15 Measurement points

用ARAMIS 跟踪点位,最终得到预拉伸后所选点位的主应变图,如图16 所示。

图16 ARAMIS 跟踪点位的主应变Fig.16 ARAMIS tracking points of the principal strain

与所得模拟值比对,实验与模拟值相差10%,考虑到顶压试件与ARAMIS 跟踪不能保持完全同步,实验结果在可接受的范围内。

用X 射线衍射仪分别测量3个点位沿横向与纵向的残余应力,如表6 所示。

表6 预拉伸残余应力实验值与模拟值对比Table 6 Experimental and simulated values of pre-stretching residual stresses

由于预拉伸过程中通常有织构产生,而利用X射线衍射仪测试应力时,虽通过调整测试参数来降低织构对测试数据的影响,但所用X 射线衍射仪测试能力不能全部消除织构带来的测试误差,从而造成表6 中部分实验值与模拟值偏差较大。表6 中的数据虽然不够理想,但仍能看出双向预拉伸有消减淬火残余应力的作用,基本表明预拉伸有限元模拟是有效的。

4 结论

(1)利用局部浅拉深成形实验模拟双向预拉伸,具有可行性,能够达到一次实验多次拉伸的效果,节省了时间与材料。

(2)预拉伸处理后,板内部残余应力得到大幅消减,可见预拉伸工艺是消除铝板内部残余应力的一种有效手段。

(3)对新淬火态试件进行双向预拉伸,能够减小残余应力,在主拉伸量为2.0%,应力比为0.45左右时对淬火后残余应力的消减最好,且此成形状态接近平面应变状态。

[1]《中国航空材料手册》编辑委员会. 中国航空材料手册:第3 卷:铝合金 镁合金[M]. 第2 版.北京:中国标准出版社,2001:39 -93.

[2]王树宏,马康民,马俊. 预拉伸铝合金板7075T7351 内部残余应力分布测试[J].空军工程大学学报:自然科学版,2004,5(3):18 -21.(WANG S H,MA K M,MA J. Method of measuring the residual stress distribution in pre-stretched aluminum alloy plate 7075T7351[J]. Journal of Air Force Engineering University:Natural Science Edition,2004,5(3)18 -21.)

[3]张园园,吴运新,李丽敏,等. 7075 铝合金预拉伸板淬火后残余应力的有限元模拟[J]. 热加工工艺,2008,37(4):88 -91.(ZHANG Y Y,WU YX,LI L M,et al. Finite element simulation of residual stress in pre-stretching thick-plates of 7075 aluminum alloy after quenching[J]. Hot Working Technology,2008,37(4):88 -91.)

[4]罗家元,朱才朝,李大锋,等. 7075 铝合金拉伸残余应力数值模拟及实验测试[J]. 重庆大学学报,2011,34(9):33 -38.(LUO J Y,ZHU C C,LI D F,et al. Numerical simulation and experimental investigation of residual stress in the stretching process of the 7075aluminum alloy[J]. Journal of Chongqing University,2011,34(9):33 -38.)

[5]龚 海,吴运新,廖 凯. 预拉伸对7075 铝合金厚板残余应力分布的影响[J]. 材料热处理学报,2009,30(6):201 -205.(GONG H,WU Y X,LIAO K. Influence of pre-stretching on residual stress distribution in 7075 aluminum alloy thickplate[J]. Transactions of Materials and Heat Treatment,2009,30(6):201 -205.)

[6]袁望姣,吴运新.基于预拉伸工艺的铝合金厚板残余应力消除机理[J]. 中南大学学报,2011,42(8):2303 -2308.(YUAN W J,WU Y X. Mechanics about eliminating residual stress of aluminum alloy thicken-plates based on prestretching technology[J]. Journal of Central South University (Science and Technology),2011,42(8):2303 -2308.)

[7]TANNER D A,ROBINSON J S. Residual stress prediction and determination in 7010 aluminum alloy forgings[J].Experimental Mechanics,2000,40(1):75 -82.

[8]郭魂,左敦稳,王树宏,等. 铝合金预拉伸厚板内残余应力分布的测量[J]. 华南理工大学学报:自然科学版,2006,34(2):33 -36.(GUO H,ZUO D W,WANG S H,et al. Measurement of residual stress distribution in thick pre-stretched aluminum alloy plate[J]. Journal of South China University of Technology:Natural Science Edition,2006,34(2):33 -36.)

[9]万晓航,董兆伟,刘胜永. 铝合金7075T7351 中厚板内残余应力的动态测量[J]. 有色金属,2010,62(2):37-39.(WAN X H,DONG Z W,LIU S Y. Residual stress dynamic measuring in thick pre-stretched aluminum plate 7075T7351[J]. Nonferrous Metals,2010,62(2):37 -39.)

[10]李大峰,丁华锋,刘立斌,等. 7075 铝合金板淬火残余应力模拟及实验研究[J]. 机械研究与应用,2012,3:92 -95.(LI D F,DING H F,LIU L B,et al. Numerical simulation and experimental study of quenching-induced residual stress in 7075 aluminum alloy plates[J]. Mechanical Research & Application,2012,3:92 -95.)

[11]田光辉,林红旗. 模具设计与制造[M]. 北京:北京大学出版社,2009:142 -146.

[12]曾正明. 实用有色金属材料手册(第二版)[M]. 北京:机械工业出版社,2008:407 -436.

[13]潘复生,张丁非. 铝合金及其应用[M]. 北京:化学工业出版社,2006:297 -340.

[14]武恭,姚良均,彭如清,等. 铝及铝合金材料手册[M]. 北京:科学出版社,1994:118 -268.

[15]靳力. 2024 蜂窝薄铝板淬火残余应力数值模拟[D].西安:西北工业大学机电学院,2012.

[16]TSENG H C,HUNG C H,HUANG C C. An analysis of the formability of aluminum/copper clad metals with different thicknesses by the finite element method and experiment[J]. Int J Adv Manuf Technol,2010,49:1029 -1036.

[17]庄茁,由小川,廖剑晖,等. 基于ABAQUS 的有限元分析和应用[M]. 北京:清华大学出版社,2009:353 -369.

[18]苟文选,金保森,卫丰. 材料力学[M]. 西安:西北工业大学出版社,2001:315 -338.

[19]吴建军,周维贤. 板料成形性基本理论[M]. 西安:西北工业大学出版社,2010:34 -37.

[20]郭锡明. 薄铝合金蜂窝盒形面板成形鼓动抑制技术研究[D]. 西安:西北工业大学机电学院,2010.

[21]SCHOENMAKERS J C M,SVENSSON S. Embedment tests perpendicular to the grain-optical measurements of deformation fields[J]. Eur J Wood Prod,2011,37:133 -142.